Isitish yuzalari har qanday qozonning asosiy qismi bo'lib, ularning og'irligi bo'yicha ham, uni zavodda ishlab chiqarish uchun sarflangan mehnat miqdori ham.

Bu erda isitish sirtlari bosim ostida ishlaydigan va superheater, suv iqtisodchisi, yonish ekranlari, shuningdek, suv va bug 'o'tkazgichlarining isitish sirtlarini tashkil etuvchi quvurli elementlar sifatida tushuniladi.

Ishlatilgan materiallar

Superheater va suv iqtisodchisi sariqlari odatda 25-38 mm diametrli quvurlardan tayyorlanadi, ekran quvurlari odatda 60 mm diametrli va suv va bug 'bypass quvurlari odatda 108-133 mm diametrga ega.

Amaldagi po'latning sinfi va quvur devorining qalinligi u ishlaydigan parametrlarga bog'liq. bu quvur. Aksariyat hollarda po'lat 20 ekran quvurlari va suv tejamkori rulonlari uchun, shuningdek, o'ta qizdiruvchi batareyalar va bug 'o'tkazgichlarini ishlab chiqarish uchun drenaj quvurlari uchun ishlatiladi, po'lat navlari: 20, 12XMF, 12X1MF, 15XM, 12X2MF; , X18N9T, X18N12T va boshqalar.

Diametri 57 dan 133 mm gacha bo'lgan quvurlar issiq haddelenmiş ishlab chiqariladi. Diametri 10 dan 108 mm gacha bo'lgan quvurlar sovuq tortilgan, sovuq haddelenmiş va issiq haddelenmiş. Issiq haddelenmiş quvurlar uzunligi 12 m dan oshmaydigan sovuq haddelenmiş va issiq haddelenmiş quvurlar uzunligi 18 m gacha bo'lishi mumkin;

Ichki va tashqi quvurlar 6 oy davomida tashish va saqlash vaqtida korroziyadan himoyalangan. Himoya qoplamasida yog'lar bo'lmasligi kerak.

Agar quvur tekshiruvi bo'lsa jismoniy usullar bilan etarli darajada yakunlandi, keyin gidravlik sinov Ishlab chiqarish zavodida ishlab chiqarilmasligi mumkin, ammo bu holatda ham zavod quvurlarni kerakli bosimga bardosh berishini kafolatlaydi.

Quvurlar partiyalarda etkazib beriladi. Quvurlar partiyasi deganda bir xil sharoitlarda issiqlik bilan ishlov berilgan, bir xil turdagi po'lat, bir xil issiqlik, bir xil o'lchamdagi quvurlar tushuniladi. Bir partiyadagi quvurlar soni 200 donadan oshmaydi. Diametri 25 mm va undan ortiq bo'lgan quvurning har bir uchida devor qalinligi kamida 3 mm, oxiridan 200-300 mm masofada, marka bilan markalash qo'llaniladi: po'lat navi va partiya raqami. Diametri 133 mm gacha bo'lgan quvurlarning uchlari plastik qopqoqlar bilan mahkam yopilgan.

Qozonxonaga quvurlar maxsus qadoqsiz temir yo'l vagonlarida keladi, yog'och qutilarga qadoqlangan ostenitik toifadagi quvurlar bundan mustasno.

Quvurlarni ishlab chiqarishga tayyorlash

Isitish yuzalarining ishonchliligiga juda qattiq talablar qo'yiladi, chunki ularning normal ishlashining har qanday buzilishi qozonning yopilishiga olib keladi, bu katta moddiy yo'qotishlar bilan bog'liq, ayniqsa qozonlarda. yuqori quvvat. Shuning uchun quvur metallining sifatiga juda ehtiyotkorlik bilan munosabatda bo'lish kerak. Afsuski, qozon zavodlarida yoki undan ham yomoni, ish paytida metallurgiya xarakterli quvurlarning nuqsonlari aniqlanishi odatiy hol emas. Shu munosabat bilan, barcha yirik qozonxonalarda quvurlarni ishlab chiqarishga kirishdan oldin kirish tekshiruvi uchun ustaxonalar mavjud.

Kiruvchi tekshiruv quvurlarni tashqi va ichki tomondan tashqi tekshirish bilan boshlanadi. Quvurlar yordamida vizual tekshiriladi tashqi yuzasi chuqur tirnalgan joylarni, chuqurliklarni, yoriqlarni, quyosh botishini, delaminatsiyani va shunga o'xshashlarni aniqlash uchun. Har bir quvur butun yuzasi bo'ylab ichkaridan tekshiriladi, diametri 70 mm dan ortiq bo'lgan quvurlar periskop bilan tekshiriladi.

Keyinchalik ultratovush tekshiruvi va magnit nuqsonlarni aniqlash kabi buzilmaydigan sinov usullari qo'llaniladi. Ushbu usullar quvur metallining ichki va sirt kamchiliklarini aniqlash imkonini beradi. Quvurlarni kiruvchi tekshirishning majburiy operatsiyasi quvurlarning po'lat navini tekshirishdir. Buning uchun stiloskopiya amalga oshiriladi.

Quvurlarni tayyorlash operatsiyalari quvurlarni zangdan tozalash va saralash kabi operatsiyalarni ham o'z ichiga olishi kerak.

Ko'pincha qozonxonalar tashqi va ichki tomondan sezilarli korroziyaga ega bo'lgan quvurlarni oladi. Keyinchalik ishlab chiqarish normal davom etishi uchun quvurlarni zangdan tozalash kerak. Tashqi va ichki korroziyani kimyoviy yo'l bilan olib tashlash mumkin (kislota yuvish). Biroq, zangni olib tashlashning bu usuli kislota va gidroksidi vannalar, yuvish quvurlari va boshqalar bilan murakkab tuzlash uskunasini tashkil qilishni talab qiladi, shuning uchun bu usul qozonxonalarda o'z qo'llanilishini topmagan.

Tashqi zang quvurlardan maxsus mashinalar yordamida chiqariladi, ular bir juft dumaloq aylanadigan metall cho'tkalar va quvurlarni oziqlantirish uchun rulonli konveyerdan iborat. Olib tashlangan zang changni qabul qiluvchiga so'riladi. Ba'zan bunday mashina qo'shimcha ravishda cho'tkalar oldiga o'rnatiladigan gaz-olovli burner bilan jihozlangan. Quvur qizib ketganda, zangning bir qismi uchib ketadi, chunki sof metall va zang chiziqli kengayishning turli koeffitsientlariga ega. Quvurni oxirgi tozalash metall cho'tkalar bilan amalga oshiriladi.

Tashqi shkalani qum bilan tozalash quvurlari bilan osongina olib tashlanishi mumkin, shuning uchun quvurlarni zangdan tozalashning bu usuli turli o'rnatishlarda tobora ko'proq foydalanilmoqda.

Igna tegirmonlari yordamida quvurlarning tashqi yuzasini tozalaydigan o'rnatishlar mavjud. Birinchi marta bunday o'rnatish ZIO'da, keyin BiKZ, BKZ va boshqalarda paydo bo'ldi.

Quvurlardan ichki zangni olib tashlash qiyinroq. Shu maqsadda ba'zi zavodlar tokarlardan foydalanadilar. Burilish paytida quvur ichidagi zangning bir qismi tushadi va u quvurlarni siqilgan havo bilan puflash orqali chiqariladi. Chang qabul qiluvchida chang yig'iladi. Albatta, bu usul mukammallikdan uzoqdir, lekin u quvur elementlarini shovqinsiz ishlab chiqarish imkonini beradi. Shuni esda tutish kerakki, ishga tushirishdan oldin quvur sirtlari qozon isitish yuzalarining ichki bo'shliqlarini tozalash uchun elektr stantsiyasida kislotali yuvishdan o'tadi.

Agar biron sababga ko'ra zangdan tozalangan quvurlar ishlab chiqarishga qo'yilmasa, korroziyani oldini olish uchun tozalangan yuzalarni passivlashtirish kerak.

So'nggi paytlarda quvur prokat zavodlarining ba'zi quvurlari himoya himoyasi bilan ta'minlangan. Keyingi texnologik operatsiyalarni bajarish uchun ushbu konservatsiyani olib tashlash kerak. Himoya moylash vositasining tarkibiga qarab, u chiqariladi yoki iliq suv, yoki tarkibida yog'lar bo'lsa, oq ruh. Quvurlarni bu yuvish qo'lda amalga oshiriladi. Konservatsiyani olib tashlash quvurlarni pechda yoki gaz brülörlerinde yoqish orqali amalga oshirilishi mumkin.

Keyingi quvurlarni tayyorlash operatsiyasi quvurlarni uzunligi, diametri va devor qalinligi bo'yicha saralashdir. Quvurlarni oqilona kesish uchun ularni uzunligi bo'yicha saralash kerak, chunki quvurlarni etkazib berishda har doim o'lchovsiz quvurlarning ma'lum foizi mavjud. Partiyadagi quvurlarning taxminan 5% uzunligi 150-200 mm gacha farqlanadi. Bu kesish ma'lumotlariga ko'ra quvurlarni iqtisodiy jihatdan tanlash imkonini beradi, chunki o'lchamga kesishda chiqindilar minimal bo'ladi.

Qozon zavodlarida quvurlar mexanizatsiyalashgan liniyalarda saralanadi, bu erda uzunlik bo'yicha saralash avtomatik ravishda amalga oshiriladi.

Har bir partiya ichida quvurlarni haqiqiy devor qalinligi bo'yicha saralash tavsiya etiladi. Ushbu ko'p mehnat talab qiladigan operatsiyaga sarflangan xarajatlar payvandlangan birikmaning sifatini yaxshilash hisobiga qoplanadi. Eng oddiy yo'l Ushbu turdagi saralash quvurlarni nazorat o'lchagichlari bilan o'lchashga asoslangan.

Barcha tayyorgarlik operatsiyalari amalga oshirilgandan so'ng, ustaxona texnologi lasan yoki quvurni kesadi, ya'ni. qismdagi payvandlangan bo'g'inlarning joylashishini va shunga muvofiq, kelajakda lasan yoki quvur payvandlanadigan alohida qismlarning soni va konfiguratsiyasini belgilaydi.

Kesishlarni tayyorlashda quyidagi talablarni hisobga olish kerak:

1. Payvandlangan bo'g'inlar soni eng kichik bo'lishi kerak va birlashtirilgan quvurlarning uzunligi imkon qadar uzun bo'lishi kerak. Shuning uchun quvur prokat zavodlaridan uzunroq quvurlarni olish maqsadga muvofiqdir.

2. Payvandlangan bo'g'inlarni quvur burmalarida va ularga har qanday qismlar payvandlangan joylarda joylashtirish taqiqlanadi.

3. Payvandlangan bo'g'inlar elektr stantsiyalarida ta'mirlash uchun qulay bo'lishi kerak.

4. Bükme boshidan birlashmagacha qarshilik payvandlash uchun kamida 250 mm va qo'lda payvandlash uchun kamida 50 mm (lekin trubaning diametridan kam bo'lmagan) tekis qism bo'lishi kerak.

5. Chiqib ketish minimal quvur chiqindilarini ta'minlashi kerak.

6. Kesish jarayonini ishlab chiqishda siz eng yaxshi natijaga erishishga harakat qilishingiz kerak Ko'proq bir xil qismlar (rasmga qarang).

Qozon zavodlari yuqoridagi talablarni qondiradigan bir yoki bir nechta quvur uzunligini aniqlaydi va aniq uzunlikdagi o'lchov quvurlarini buyurtma qiladi.

Ish qismining uzunligini aniqlashda texnolog quvurlarni bükme paytida uzayganligini yodda tutishi kerak.

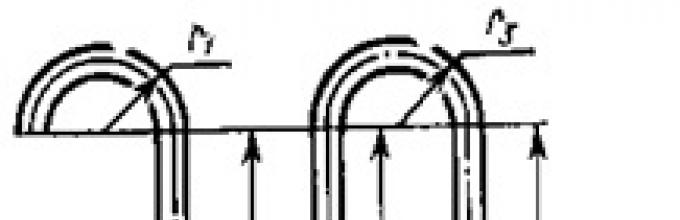

Murakkab kavisli quvur (lasan) ning rivojlanishi (rasmga qarang) neytral chiziqning uzunligi bo'yicha hisoblanadi, ya'ni. trubaning o'qi bo'ylab. Shakldagi bobin uchun bu uzunlik. Uchta l 1 +l 2 +l 3, 180° ga egilgan uchta boʻlak va a burchak bilan egilgan bitta toʻliq boʻlmagan qismning uzunliklaridan iborat. Egri kesmaning supurish uzunligi S=(2pra)/360, (a=180° da, S=pr) ga teng. Tozalash taʼrifi kiritilgan ajralmas qismi quvur kesish deb ataladigan operatsiyaga.

Kesish quyidagi tarzda amalga oshiriladi. Grafik qog'ozda quvur elementining butun uzunligini to'g'ri chiziq shaklida chizib oling va ushbu diagrammada payvandlangan bo'g'inlarning holatini, burmalar chegaralarini va qismlarni payvandlashni belgilang. Olingan kesish sxemasiga ko'ra, quvurlarning mos keladigan uzunliklari aniqlanadi va blankalar seriya raqamlari bilan raqamlanadi. Quvurlarning uzunligi qarshilik payvandlash uchun ruxsatnomani hisobga olgan holda aniqlanadi, ya'ni. erish jarayonida quvur qisqarishini hisobga oling. Bükülü bo'lgan quvur blankalarining uzunligi cho'zishni hisobga olgan holda aniqlanadi, shu bilan bükme operatsiyasi paytida blankaning uzayishi hisobga olinadi.

Shunday qilib, quvur bo'shlig'ining uzunligi quvur elementining bir qismi sifatida quvur uzunligidan qarshilik payvandlash uchun bardoshlik qiymati va bükme paytida cho'zish miqdori bilan farq qiladi. Quvur bo'shlig'ining uzunligi L h, mm, quyidagi formula bilan aniqlanadi:

L h = L r + d k + d v, bu erda L r - chizmaga muvofiq ishlab chiqilgan uzunlik, d k - qarshilik payvandlash uchun ruxsat; d in - kaput miqdori.

uchun so'nggi yillar Quvurlarni bükme texnologiyasi shunchalik takomillashtirildiki, ularni keyinchalik quvur uchlarini kesmasdan egish mumkin bo'ldi. Bu egilgan quvurlarni kesish operatsiyasidan voz kechish va egilish yoki qarshilik payvandlash uchun faqat tekis quvur blankalarini kesishga o'tish imkonini berdi.

Ko'p sonli quvur kesish mashinalari mavjud.

Quvurlarni kesish uskunalarini ikkita katta guruhga bo'lish mumkin:

1. Mashinalar, kesish paytida kesilgan quvur aylanadi, lekin asbob aylanish harakati yo'q.

2. Quvurni kesish vaqtida aylanmaydigan mashinalar, lekin asbob radiusli besleme bilan aylanish harakatiga ega.

Birinchi guruh jihozlari aylanuvchi trubaning shovqini, uzun quvurlarni ozgina egilgan holda ham kesishda tez eskirishi, aylanish jarayonida kavisli trubaning kaltaklanishi va ishchi va boshqalar uchun xavf tug'dirishi bilan tavsiflanadi.

Shuning uchun, kesish paytida quvur aylanmaydigan uskunalar, albatta, afzaldir. Ikkinchi guruh mashinalari uchun mehnat xarajatlari 3-5% kamroq.

Kesilgan blankalar trubaning payvandlash mashinasining jag'lari bilan yaxshi elektr aloqasini ta'minlash uchun oksidlar, mexanik va yog'li ifloslantiruvchi moddalarsiz aloqa yuzasini olish uchun qarshilik payvandlash uchun uchlarini tozalash uchun yuboriladi. Chiqib ketish uzunligi kontaktli payvandlash mashinasining jag'lari dizayniga bog'liq va odatda 200-250 mm.

Quvur uchlarini tozalash bir necha usul bilan amalga oshirilishi mumkin:

1. Qum bilan tozalash.

2. Abraziv toshlar bilan tozalash.

3. Igna kesgichlar bilan tozalash.

4. Uzluksiz silliqlash tasmasi bilan silliqlash.

5. Kimyoviy tozalash.

Payvandlash sifatini nazorat qilish asboblari bilan jihozlangan ilg'or qarshilik payvandlash mashinalarining paydo bo'lishi munosabati bilan, payvandlash uchun quvurlarning uchlarini yalang'ochlash uchun talablar ortdi: tashqi tomondan 250 mm uzunlikdagi yalang'ochlashdan tashqari, quvurlarning ichki yuzasini tozalash. 15-20 mm uzunlikdagi quvur, shuningdek, oxirgi quvurlarni tozalash talab qilinadi. Ichki yuzani tozalash ko'pincha trubkani qarama-qarshi qo'yish bilan almashtiriladi.

Isitish yuzasi batareyalari va quvurlarni ishlab chiqarish usullari

Qozonxonada bir nechta ma'lum turli yo'llar bilan isitish sirt elementlarini ishlab chiqarish.

Usul 1. Bu usul 50-yillarda ustunlik qilgan. U quvur blankalarini kesish, barcha qismlarni bükme, ularni payvandlash uchun tozalash, qismlarni lasan yoki quvurga payvandlash, qoplama, gidravlik sinov va tugatish operatsiyalarini o'z ichiga oladi.

Qismlarni egish birinchi operatsiyalardan biri bo'lib, keyingi barcha operatsiyalar (payvandlash uchun tozalash, payvandlash) egilgan qismlarda amalga oshirildi.

Plaz - murvat bilan bog'langan bir nechta to'rtburchaklar qismlardan yig'ilgan katta po'lat yoki quyma temir plastinka. Bir xil turdagi bir qator rulonlarni ishlab chiqarishda plazalardan foydalaniladi, ularda lasanning chizilgan konturi burmalar bo'ylab va tekis bo'laklarning o'rta qismida plazaga kiritilgan silliq pinlar bilan chegaralanadi va konturni nazorat qiladi. payvandlangan payvandlashdan keyin butun lasan.

Usul 2. Bug 'parametrlarini oshirish va shu bilan bog'liq holda, o'ta qizdirgichlarni ishlab chiqarish uchun yuqori qotishma quvurlarni qo'llash rulonlarni ishlab chiqarishning boshqa usulini ishlab chiqishni taqozo etdi, bu esa dastlab faqat rulon ishlab chiqarishda ishlatilgan. zanglamaydigan po'latlar va po'lat 12Kh2MFSR. Oldingi usul yordamida bu po'latlardan rulonlarni ishlab chiqarishda, ya'ni. Oldindan egilgan elementlarni qarshilik bilan payvandlash orqali payvandlashdan keyin ichki burrni olib tashlash mumkin emas edi.

Shuning uchun ular to'g'ri ish qismlarini bitta uzun ipga payvand qilishni boshladilar va shundan keyingina undan rulonni egdilar, bu esa payvandlashdan keyin ichki chirog'ni olib tashlash uchun o'zaro harakatga ega pnevmatik mandreldan foydalanishga imkon berdi.

Ushbu "o'ralgan" texnologiya yordamida kesish, kesish va payvandlash operatsiyalari tekis quvurlarda amalga oshiriladi, bu ularni mexanizatsiyalash va hatto avtomatlashtirishga imkon beradi (bu "+"), lekin bükme jarayoni murakkablashadi, chunki siz manipulyatsiya qilishingiz kerak. butun lasan va mandrel bilan bükme mumkin emas (“-“).

"Kirpik" texnologiyasining aniq afzalliklari tufayli u nafaqat yuqori qotishma po'latdan rulonlarni, balki har qanday rulon va quvurlarni ishlab chiqarishda ham qo'llanila boshlandi. Ushbu texnologiya asosida mexanizatsiyalashgan rulon ishlab chiqarish liniyalari ishlab chiqilgan.

"O'rash" texnologiyasidan foydalangan holda rulonlarni ishlab chiqarish, uni bükme paytida g'altakning egilishini bartaraf etadigan yangi, maxsus quvurlarni bükme mashinalarini yaratishni talab qildi, chunki an'anaviy quvur bükme mashinalarida bükme bükme jarayonida kangalning ko'plab aylanishlari bilan birga keladi.

Usul 3. Ikkala ko'rib chiqilgan usullarning afzalliklaridan foydalanishga urinishda, rulonlarni ishlab chiqarishning uchinchi usuli ishlab chiqildi, bunda payvandlashdan keyin ichki chirog'i pnevmatik mandrel bilan chiqariladi va mandrel yordamida bükme uchun an'anaviy quvurlarni bükme mashinalari ishlatiladi. va kangal qirrasisiz.

Bunday holda, rulonning birinchi qismi egilib, qismning kesilishidan keyingi tekis ish qismi bilan payvandlanadi. Ichki burr pnevmatik mandrel yordamida tekis ishlov beriladigan qismning yonidan chiqariladi. Payvandlashdan so'ng, ikkala qism ham quvur bükme mashinasiga o'tadi, ular o'rnatilgan ish qismi bilan egiladilar.

Bükme tugallangandan va burmalarning sifati tekshirilgandan so'ng, yig'ish yana qarshilik payvandlash mashinasiga beriladi, u erda keyingi tekis ish qismi unga payvandlanadi. Endi uchta payvandlangan qismdan iborat birlik bükme uchun oziqlanadi va payvandlangan tekis ish qismi egiladi. Butun lasan shu tarzda qilingan.

Kamchiliklari Ushbu usulning nochorligi ishlab chiqarish jarayonida rulonni tez-tez tashish va irratsional foydalanish egilish va payvandlash uskunalari, qo'shni ish joyida tashish va operatsiyalar paytida bo'sh turgan. Shu munosabat bilan, ushbu usuldan foydalangan holda rulonlarni ishlab chiqarishda mehnat unumdorligi birinchi ikkitadan past.

Suv-bug 'uzatish va boshqa quvurlarni ishlab chiqarish ikkita texnologik variant yordamida ham amalga oshirilishi mumkin:

1. Quvur elementlarini bükme va ularni keyinchalik butun quvurga payvandlash.

2. Idish trubkasini ortiqcha oro bermay qilib payvandlash va keyin uni bükme.

Birinchi variantda bükme operatsiyasi qiyin emas, chunki, qoida tariqasida, 6-9 m uzunlikdagi quvur egilishi mumkin va mandreldan foydalanish mumkin. Bükülü quvur elementlarini payvandlashda siz uning alohida qismlarining to'g'ri aylanishini diqqat bilan kuzatib borishingiz kerak.

Ikkinchi variantda payvandlash jarayoni oddiyroq, chunki tekis quvurlar payvandlanadi, lekin bükme jarayoni murakkabroq, chunki mandrel bilan bükme istisno qilinadi va 12-16 m uzunlikdagi quvurni egish kerak.

Isitish yuzalarining quvurli elementlarini va suv-bug 'o'tkazgich quvurlarini ishlab chiqarishning quyidagi texnologik yo'llari qozon qurish texnologiyasining hozirgi darajasiga mos keladi:

I. Egilgan elementlardan rulon va quvurlarni ishlab chiqarishning texnologik marshruti

1. Quvurlarni kiruvchi tekshirish. Sertifikatlarni tekshirish, quvurlarni butun tashqi yuza bo'ylab tozalash, qopqoqlarni olib tashlash, quvurlarni tekshirish va o'lchash, ultratovush tekshiruvi, po'latoskopiya.

2. Quvurlarni belgilash va kesish (to'xtashga qarshi kesishda markalash amalga oshirilmaydi).

3. Quvur uchlarini qarshilik payvandlash uchun tayyorlash. Quvurning oxiridan 15-20 mm gacha bo'lgan quvurning ichki yuzasini tozalash. Quvurning tashqi yuzasini oxiridan 250-300 mm gacha tozalash, agar quvur butun tashqi yuzasi bo'ylab tozalanmagan bo'lsa. Ushbu operatsiyalar quvurni bükmeden keyin ham amalga oshirilishi mumkin.

4. Quvurlarni egish va egilgan elementlarni nazorat qilish.

5. Bobin yoki quvur elementlarini kontaktli payvandlash. Payvandlashdan keyin ichki va tashqi chirog'ni olib tashlash.

6. Bobinni yoki quvurni qoplash.

7. Payvandlangan qismlarni yig'ish va payvandlash. Po'latdan ishlov berish.

8. Boshqaruv to'pini gidravlik sinovdan o'tkazish va yugurish.

9. Bobinlarni sumkalarga yig'ish.

10. Bobinlar paketlarini bo'yash, markalash va qadoqlash.

II. "Kirpik" texnologiyasidan foydalangan holda rulon va quvurlarni ishlab chiqarishning texnologik yo'nalishi

1. Quvurlarni kiruvchi tekshirish.

2. Quvurlarni markalash va kesish.

3. Quvur uchlarini qarshilik payvandlash uchun tayyorlash.

4. Kirpikning kontaktli payvandlashi.

5. Kirpikni lasan shaklida bukish.

6. Bobinni joylashtirish.

7. Payvandlangan qismlarni yig'ish va payvandlash.

8. Gidravlik sinov.

9. Bobinlarni sumkalarga yig'ish.

10. Bobinlarning o'ramlarini bo'yash, markalash va qadoqlash.

Texnologik marshrutlarni taqqoslashdan ko'rinib turibdiki, ularning aksariyat operatsiyalari bir xil. Farqi bükme va aloqa operatsiyalarida yotadi

payvandlash Bundan tashqari, "kirpik" texnologiyasi bilan rulon yoki quvurning egilgan elementlarini nazorat qilishning hojati yo'q, bu esa mehnat xarajatlarini 5-8% ga kamaytiradi.

III. Suv va bug 'o'tkazuvchi quvurlarni ishlab chiqarishning texnologik yo'nalishi

1. Quvurlarni kiruvchi tekshirish.

2. Quvurlarni markalash va qo'pol kesish (ikkinchisi gazni kesish yoki aylana arra bilan kesish bilan amalga oshiriladi).

3. Quvur uchlarini tugatish.

4. Quvurlarni egish.

5. Payvandlangan qismlarni yig'ish va payvandlash.

6. Quvurlarni gidravlik sinovdan o'tkazish.

7. Quvurlarni bo'yash, markalash va qadoqlash.

Quvurlarni egish

Turli diametrli quvurlarni bükme qozon sanoatida keng qo'llaniladi va payvandlash bilan birga asosiy texnologik operatsiya hisoblanadi.

Sanoat har yili bir necha million burma ishlab chiqaradi.

Quvurlarni bükme uchun asosiy talab bükme joyida bir xil oqim maydonini saqlab turishdir.

Qozon ishlab chiqarishda quvurlarning burmalari juda xilma-xildir. Quvurning egilish burchagi 360 ° ga yetishi mumkin (spiral bobin); ikkita qo'shni burmalar orasida hech qanday bo'lmasligi mumkin to'g'ri qism("egilishdan egilishgacha") va bunday egilish bir tekislikda ham, ichida ham amalga oshirilishi mumkin turli samolyotlar; egilishdan oldin va keyin tekis bo'limlar juda boshqacha uzunlikda bo'lishi mumkin.

Bükme jarayonida quvur profiliga nima bo'ladi?

Quvur egilganda, uning devorlarida kuchlanish paydo bo'ladi: tashqi tomondan qisish, ichki tomondan siqish. Ushbu o'zgarishlar quyidagilarga olib keladi:

— quvurning dumaloq kesimini ovalga aylantirish;

— quvur devori qalinligining qavariq tomonida kamayishi va botiq tomonida ortishi;

- konkav tomonda burmalar (gofrirovka) shakllanishi.

Shuni esdan chiqarmaslik kerakki, bükme paytida plastik deformatsiya trubaning bükme zonasiga va uzunligi taxminan bir yarim dan ikki diametrgacha bo'lgan qo'shni tekis qismlarga cho'ziladi; shuning uchun bu erda quvurning kesimi ham buziladi.

Quvurning egilish nuqtasida ovalligi asosan bükme radiusiga va quvur devori qalinligining uning diametriga nisbatiga bog'liq. Quvurning egilgan qismining oval kesimining asosiy o'qi egilish tekisligiga perpendikulyar tekislikda joylashgan. Ovallik darajasi a foizda ifodalanadi: a=(D max -D min)/D n x 100% yoki

a=2(D max -D min)/(D max +D min) x100%

bu erda D max ovalning asosiy o'qi,

D min - ovalning kichik o'qi,

D n - quvur diametri (nominal).

Diametri 76 mm gacha bo'lgan sirt quvurlarini isitish uchun ovallik 10% dan va quvurlar va quvurlarni ulash uchun 8% dan oshmasligi kerak.

Quvurning egilish nuqtasida ovalligi kesma maydonini kamaytiradi.

Gofrirovkalarning paydo bo'lish ehtimoli, shuningdek, ovallik, bükme radiusining pasayishi va quvur devori qalinligining uning diametriga nisbati bilan ortadi. Gofrirovkalar muhitning harakatiga qarshilikni oshiradi va quvurning tiqilib qolishi va korroziya manbalari hisoblanadi.

Yuqoridagilarga asoslanib, qalin devorli quvurlar yordamida quvurlarni eng katta radiusga egish tavsiya etiladi, chunki bu bükme sifatini ta'minlashning eng oson yo'li.

Nisbatan yupqa devorli quvurlarni 3D n yoki undan kam egilish radiusiga egayotganda, trubaning egilish nuqtasidagi kesishishi qabul qilinishi mumkin bo'lmagan ellipsga ega, ba'zan esa, qo'shimcha ravishda, egilishning ichki qismida gofrirovkalar paydo bo'ladi. Bunday hodisalarning oldini olish uchun bunday quvurlarning egilishi quvur ichidagi novda ichiga kiritilgan maxsus mandrelda amalga oshiriladi. Ushbu turdagi mandrel mandrel deb ataladi. Mandrani sozlash orqali kerakli bükme sifatiga erishiladi.

Mandra quvur ichida joylashgan moslashuvchan disklarga ega bo'lgan novda. Mandra bilan bükme kichik egilish radiusini, tekis tekis egilishni va egilish nuqtasida quvurning minimal ovalligini ta'minlaydi.

Quvurlarni bükme mashina va qo'lda bo'linishi mumkin.

Qo'lda egilish past mahsuldorlik tufayli qozon ishlab chiqarishda deyarli qo'llanilmaydi.

Mashinalarda egilish sovuq yoki issiq bo'lishi mumkin. "Issiq" egilish "sovuq" bükme bilan solishtirganda past mahsuldorlikka ega. Stansiya quvurlarini ishlab chiqarishda devor qalinligi katta, kichik radiuslarga egilgan katta diametrli quvurlardan joriy isitish bilan quvurlarni bükme texnologiyasi qo'llaniladi. yuqori chastotali(HDTV).

Qozon ishlab chiqarishda eng keng tarqalgani quvurlarni mashinalarda sovuq egishdir. Ushbu usul diametri 219 mm gacha bo'lgan quvurlarni egib, bükme quyidagi usullar yordamida amalga oshirilishi mumkin: o'rash va rulon.

Sektor-o'rash usuli yordamida quvurlarni bukishni ko'rib chiqaylik.

Mashinada quvur bükme aylanishi beshta asosiy texnikadan iborat.

Birinchi qadam - mashinaning ishchi qismlarini quvur bilan yuklash uchun tayyorlash.

1 va 2 kaliperlar 11 va 4 to'xtash joylari va almashtiriladigan laynerlar 5 va 10 bilan birgalikda egilish sektoridan 8 uzoqlashtiriladi. Sektor aylanma stolga 9 biriktirilgan va u bilan umumiy maydonda joylashgan. o'qlari O-O.

Quvurlarning diametriga qarab almashtirilishi mumkin bo'lgan astarlar 11 va 4 to'xtash joylariga kaptar quyruq bilan ulangan. Siqilish moslamasi 5 silliq truba yuzasiga ega bo'lib, u bo'ylab quvur siljiydi. Quvurning qisqichdan sirg'alib ketishiga yo'l qo'ymaslik uchun qisish moslamasi 10 truba yuzasida tirqishga ega. Mandra 7 bilan rod 6 o'ngga o'tkaziladi. Rodning ikkinchi uchi gidravlik silindrning tayog'iga burilish bilan bog'langan.

2-texnika - mashinani quvur bilan yuklash.

6-novda, novdani chapga oziqlantirgandan so'ng, ushlagich 13 o'rnatiladi va o'ng joyga murvat bilan mahkamlanadi, strelka bilan ko'rsatilgan tomondan, quvur 12 mandrelga qo'yiladi, u darhol o'rnatilgan hisoblanadi. ushlagichga etib boradi.

3-texnika - mashinaning ishchi qismlarini quvur bükme boshlanishiga mos keladigan holatda o'rnatish. Quvurning bo'sh uchi sektor 8 va qisqich qo'shimchasi 10 o'rtasida qisiladi. 5-layner quvurni sektorga bosib, yo'nalish hosil qiladi va egilish vaqtida quvurni qo'llab-quvvatlaydi. Quvurning uchini qisish va trubani sektorga bosish gidravlik bosim ta'sirida 8-sektor yo'nalishi bo'yicha 1 va 2 kalibrlarni siljitish orqali amalga oshiriladi.

4-texnika quvurni egishdir, ya'ni. mashinaning ish zarbasi paytida.

Mashinaning ish zarbasi vaqtida quvur 12 bükme sektori 8 va tayanch 1 o'rtasida qisqich qo'shimchasi 10 bilan qisiladi. Mandra egilish zonasida joylashgan. 9-jadval gidravlik haydovchi yordamida O-O o'qi atrofida egilish sektori bilan birga aylanadi.

Statsionar qistiruvchi laynerga 5 tayanib, uning boʻylab sirgʻalib yuruvchi quvur 12, egilish sektori 8 shakliga koʻra egiladi. Quvurni bükme jarayoni quvur 12 boʻlgan aylanma stol 9 O-O oʻqi atrofida maʼlum burchak ostida aylanmaguncha davom etadi. va u avtomatik ravishda o'chadi.

Stol aylanish diskini o'chirib, mashinani to'xtatgandan so'ng, ishchi rodga ulangan gidravlik haydovchi yordamida mandrelni quvur bükme zonasidan tashqariga chiqaradi. Keyin siqish tayanchi 2 orqaga suriladi va quvur mashinadan chiqariladi.

Quvurni bükme siklini yakunlovchi 5-texnika gidravlik haydovchi yordamida aylanuvchi stol 9 va bukish sektori 8ni dastlabki holatiga qaytarishdan iborat.

Bu bitta quvur egilishining aylanishini yakunlaydi.

So'nggi paytlarda texnologlarning e'tiborini prokat usulidan foydalangan holda quvurlarni bükme mashinalari tobora ko'proq jalb qilmoqda, bunda bükme sektori 2 bükme jarayonida harakatsiz qoladi, quvur 8 qisqich 1 ga biriktiriladi va shuningdek, harakatsiz holga keladi. Quvurning egilishi kerak bo'lgan qismi ikkita rulonga ta'sir qiladi: ulardan birinchisi (egilish jarayoni bo'ylab) 4 egilish, ikkinchisi 3 - kalibrlash. Ikkala rolik ham bitta katakka 5 o'ralgan va o'z o'qlarida erkin aylanadi. Rolikli qisqich egilgan quvurga bosiladi va bükme sektori atrofida aylanish harakati beriladi. Bükme sektori turli dizaynlar Mashinalar gorizontal yoki vertikal ravishda o'rnatilishi mumkin. Rolling egilish paytida mandreldan foydalanish hech qanday foyda keltirmaydi, chunki quvur mandrelga nisbatan harakatsiz va bükme jarayonida u quvurni kalibrlamaydi. Bu holda trubaning ovalligini kamaytirish uchun, bükme rolikidan keyin quvur egilishi bo'ylab harakatlanadigan kalibrlash rulosi ishlatiladi.

Shunday qilib, dumalab bükme paytida faqat mandrelsiz bükme mumkin, bu quvurlarni kichik bükme radiuslariga bükme paytida foydalanishni cheklaydi. Bunga qo'shimcha ravishda, dumalab bükme paytida, egilish boshlanishidan oldin quvurda etarlicha katta tekis qism qoldirish kerak, aks holda trubaning uchi bükme tsilindrni tomonidan ushlanmaydi. Burilish paytida, qo'shni egilishlar orasidagi tekis bo'laksiz "egilishdan egilishgacha" egilish mumkin emas. Shu munosabat bilan, o'rash usuli yordamida quvurlarni bükme yanada ko'p qirrali.

Ushbu bükme usuli eng ilg'or usullardan biridir.

Yo'naltiruvchi roliklar 1 bilan oziqlanadigan quvurda yuqori chastotali oqimlarning halqali induktori 2 yordamida quvurning tor qismi isitiladi va bosimli eguvchi rolik yordamida egiladi 4. Bu holda qizdirilgan qism plastik deformatsiyalanadi, bunda nisbatan past egiluvchanlikka ega bo'lgan yaqin atrofdagi sovuq zonalar ovallikning shakllanishiga to'sqinlik qiladi. Isitish zonasining minimal kengligini saqlab turish uchun induktorning chiqishidagi quvur halqali purkagich bilan suv bilan intensiv sovutiladi 3. Bükme jarayoni bir necha bosqichlardan iborat: quvurni bosimli rolik ostida harakatlantirish; bosim rolini quvurga olib kelish (bükme boshlanishi); trubaning va bosim rolikining o'zaro harakati (quvur bo'ylama yo'nalishda, bosim rolik esa ko'ndalang yo'nalishda) va rulon harakatsiz bo'lganda va faqat quvur harakat qilganda egilishi.

Belgilangan egilish burchagiga erishilganda, besleme mexanizmi to'xtaydi va bükme jarayoni to'xtaydi. Bükme radiusi bosim rulosining oxirgi holatiga bog'liq va tegishli uskuna sozlamalari bilan o'rnatiladi. Bükme burchagi quvurning oldinga siljishi miqdoriga bog'liq.

HFC isitish bilan bükme jarayoni turli bükme radiuslari va turli tekisliklarda quvur elementlarini ishlab chiqarishda samarali bo'lib, bitta va kichik hajmdagi ishlab chiqarishda qo'llaniladi. Usul boshqa bükme usullariga qaraganda kamroq devorning ingichkalashi va quvurning kamroq ovalligi bilan tavsiflanadi.

Har qanday dizayndagi quvur bükme mashinalarida quvurlarni bükme bükme uskunalari yordamida amalga oshiriladi: bükme shabloni (egilish boshi), siqish moslamasi, yo'naltiruvchi nov yoki roliklar, bükme va kalibrlash roliklari, shuningdek mandrel. Bükme shabloni, qisqich, rulolar va truba egilgan trubaning diametriga teng bo'lgan profilli yivga ega.

Bükme belgilarga muvofiq yoki mashina to'shagiga o'rnatilgan to'xtash joyi bo'ylab amalga oshirilishi mumkin. Bükme holatida, trubkada egilish joylariga va to'g'ri uchastkalarga mos keladigan bo'r bilan belgilar qo'yiladi. Belgilashda, bükme qismining uzunligi bükme paytida cho'zilgan quvurni hisobga olgan holda o'rnatiladi. Bukishni to'xtatish afzalroqdir, chunki quvurlarni markalash ishlari va ular bilan bog'liq xatolar bartaraf etiladi; Bundan tashqari, mehnat unumdorligi oshadi.

Quvurning kavisli elementini loyihalashda quvur devorining qalinligi hisoblanganidan kattaroq (kuchlilikni hisoblash standartlari bilan belgilanadi) tanlab, egilishdagi trubaning ingichkalashi hisobga olinadi. Chizma odatda egilish burchagi va radiusni ko'rsatadi.

Quvurlarni payvandlash

Suvni iqtisodchi bobinlar, superheater va ekran quvurlarini ishlab chiqarishda payvandlashning asosiy turi - bu maxsus qarshilik payvandlash mashinalarida qarshilik payvandlash.

Kontaktli payvandlash usuli shunga o'xshash qismlarni ommaviy ishlab chiqarish sharoitida eng samarali hisoblanadi.

Qarshilik bilan payvandlashning o'ziga xos xususiyati - hozirgi vaqtda mavjud buzilmaydigan sinov usullaridan foydalangan holda payvandlangan bo'g'inlarning sifatini nazorat qilishning yo'qligi.

Shuning uchun, ta'minlashning asosiy vositasi yuqori sifatli payvandlash - payvandlash mashinalarini har bir bo'g'inning payvandlash parametrlarini kuzatuvchi va payvandlash parametrlarining doimiyligini ta'minlaydigan ro'yxatga olish moslamalari bilan jihozlash. Payvandlash sifatini nazorat qilish uchun ekspress namunalarni tizimli sinovdan o'tkazish ta'minlanadi.

Qozon po'latlarining barcha navlari uchun bo'g'inlarni kontaktli payvandlash o'zlashtirildi. Payvandlashning boshqa turlariga diametri 133 mm bo'lgan suv-bug' uzatish quvurlarini payvandlash uchun oqim qatlami ostida yarim avtomatik ko'p qatlamli payvandlash va qo'lda payvandlash kiradi. kichik detallar rulonlarda va quvurlarda, ekran vilkalarida. Ba'zan qo'lda payvandlash quvurlari va bug 'transport quvurlari orasidagi bo'g'inlarni amalga oshirish uchun ishlatiladi. Maxsus tur Payvandlash - ekran quvurlarida tirgaklarni payvandlash.

Qarshilik payvandlash - bosimli payvandlash usullaridan biri. Elektr toki payvandlanadigan qismlar kiritilgan kontaktlarning zanglashiga olib o'tganda qarshilik kuchaygan joyda hosil bo'ladigan issiqlikning chiqishi tufayli mahalliy isitish va siqish bilan amalga oshiriladi. bu qismlar orasidagi aloqa ular bir-biriga payvandlanishi kerak bo'lgan joyda yaratiladi. Kontaktning oqim o'tishiga qarshiligi qattiq metallning qarshiligiga qaraganda ancha katta. Bu holat qismlarga tegib turgan joyda issiqlikning ko'payishiga olib keladi, bu payvandlash uchun zarur bo'lgan narsadir, payvandlash zonasidagi metall plastik holatga qadar isitiladi va quvurlarning uchlari siqiladi; payvandlangan maydonda qo'llaniladigan bosimning ta'siri.

Ikki turdagi qarshilik payvandlash birikmalari mavjud: qarshilik payvandlash va fleshli payvandlash.

Qarshilik bilan payvandlashda qismlar birinchi navbatda siqiladi va keyin ularga keltiriladi elektr toki va quvurlarning ulangan uchlari plastik holatga qadar isitiladi, shundan so'ng oqim o'chiriladi va bir vaqtning o'zida buzilish amalga oshiriladi (hozirda bu turdagi payvandlash mumkin bo'lgan nuqsonli bo'g'inlar tufayli ishlatilmaydi).

Uzluksiz fleshli payvandlash usuli keng qo'llaniladi. Bunday holda, oqim quvurlar tegguncha yoqiladi. Juda past bosim Avvaliga sekin, keyin esa tezroq quvurlar bir-biriga yaqinlashadi. Ular bilan aloqa qilish vaqtida aloqa joylarida payvandlanadigan sirtlarda kuchli uchqun paydo bo'ladi va quvurlarning uchlaridagi metall eriydi. Shundan so'ng, quvurlar cho'ktirishga duchor bo'ladi.

Payvandlangan quvurlarning isitiladigan uchlarini buzish metallning qizdirilgan tashqi qatlamini va uning havo bilan oksidlangan shkalasini aloqa tekisligidan olib tashlash uchun kerak. Yog'ingarchilik paytida chuqur isitiladigan, ammo oksidlanmagan metall qatlamlari aloqa qiladi, chunki havoga kirish imkoni yo'q edi. Oksidlangan metall birlashmaning ichiga va tashqarisiga siqilib, chaqnash hosil qiladi. Payvandlanadigan quvur uchlarining molekulyar yopishish kuchlari kuchga kirishi uchun ham buzilish kerak. Ushbu shartlar bajarilganda ishonchli quvur aloqasi ta'minlanadi.

Kontaktli payvandlash orqali qilingan payvand choklarini nazorat qilishning buzilmaydigan usullari yo'qligi sababli, qarshilik payvandlash mashinalarini payvandlash jarayonining asosiy parametrlarini avtomatik nazorat qilish moslamalari bilan jihozlash kerak.

Payvandlashni boshlashdan oldin payvandchi payvandlanadigan quvurlarning diametriga mos keladigan mashinaning qisqichlariga mis jag'larni o'rnatadi, so'ngra qisqichlarning hizalanishini tekshiradi. U bu operatsiyani mashinaning jag'lariga mahkamlangan boshqaruv roliklari yordamida amalga oshiradi.

Payvandlash payvandlanadigan quvurlardan birini yotqizish va uni mashinaning jag'lariga mahkamlash bilan boshlanadi. Quvur jag'larga joylashtiriladi, shunda uning uchining jag'lardan chiqishi qisqichlar orasidagi masofaning yarmini tashkil qiladi. Payvandlanadigan ikkinchi quvur boshqa qisqichga joylashtiriladi, shunda uning uchi birinchi trubaning uchi bilan aloqa qiladi. Payvandlanadigan qismlardan biriga uchi qo'yiladi, u ichki burmani olib tashlash uchun kislorod puflash paytida kislorod-havo aralashmasini yoki havo shlangining uchini etkazib beradi, uning yordamida ichki burmani olib tashlash uchun shar yoki snaryad haydaladi. . To'g'ri quvurlarni payvandlashda ichki chirog'ni olib tashlash uchun bu uchiga pnevmatik mandrel o'rnatiladi. Payvandlanayotgan boshqa qismning bo'sh uchiga uchqun tutqichi yoki to'p ushlagich o'rnatilgan.

Quvurlardagi ichki burr bir necha usul bilan olib tashlanishi mumkin. Ichki burmalarni olib tashlashning eng keng tarqalgan usullari:

. pnevmatik mandrel;

. to'p;

. snaryad;

. havo-kislorod aralashmasi.

Qarshilik bilan payvandlash jarayonida, payvand chokidagi quvurning ichki yuzasi metall chayqalishlar bilan ifloslangan bo'lib, uni ichki chaqnoqni olib tashlash usullarining hech biri bilan olib tashlash mumkin emas. Ushbu chayqalishlarning shakllanishini kamaytirish uchun payvandlashdan oldin quvurlarning ichki yuzasini himoya qiladigan quvurlarning uchlariga karton halqalar qo'yiladi. Ringning kengligi taxminan 20-30 mm. Payvandlashdan so'ng, halqa trubadan ichki kirni tozalash jarayonida chiqariladi.

Kislorod-havo aralashmasi bilan changni tozalash po'latning kislorodli muhitda yonish xususiyatiga asoslanadi. Yuqori qotishma po'latlardan yasalgan quvurlarni payvandlashda ichki burr kislorod bilan olib tashlanmaydi, chunki u kislorodda yonmaydi.

Tozalash vaqti 1-1,5 s. Bundan tashqari, aralashma yog'ingarchilikdan keyin 0,2-0,3 sekunddan keyin oziqlanadi. Uzoqroq vaqt oralig'ida burrning harorati po'latning ateşleme haroratidan past bo'lishi mumkin va burr olib tashlanmaydi.

Puflagandan so'ng, ma'lum miqdordagi shkala qoladi, bu to'pni uzatish orqali chiqariladi. Har qanday sonli bo'g'inlar uchun to'p faqat bir marta, oxirgi bo'g'inni payvandlagandan keyin haydaladi. Bu to'p ham nazorat to'pi hisoblanadi. Uning diametri 0,8-0,86 ni tashkil qiladi ichki o'lcham quvurlar.

Isitish yuzalarining ko'plab nuqsonlari (oqish, payvandlangan va prokat bo'g'inlaridagi yoriqlar) qozonni ishlatish va uni tekshirish paytida aniqlanmaydi, chunki ular uni kuzatish imkoni bo'lmagan joylarda joylashganligi sababli ta'mirlashning keyingi bosqichi gidrotest yoki gidrobosim sinovi deb ataladi. . Gidrotestdan oldin darhol quyidagilarni bajarish kerak:

o'choq va tutun kanallari devorlaridan shlak va kul to'planishini olib tashlash (qozon ko'mirda ishlayotganda)

keyin g'isht teruvchi va izolyatorlar jamoasi gidrosinovdan so'ng zichligi tekshirilishi kerak bo'lgan qozon elementlarining qoplamasi va izolyatsiyasi qismlarini demontaj qiladi.

gidrosinov quyidagi tartibda amalga oshiriladi: 1. havo klapanlari orqali va xavfsizlik klapanlari havo chiqariladi. 2. Qozon gazsizlangan ozuqa suvi bilan to'ldiriladi va ish bosimiga teng bosim hosil bo'ladi. Shu bilan birga, qozonning yuqori nuqtalari orqali havo chiqariladi, gidrosinov paytida suvning harorati 30-50 0 S. 3. Quvurlar, rulonlar, baraban lyuklarining prokat va payvandlangan bo'g'inlarining mahkamligini tekshirish boshlanadi va aniqlangan oqish; qochqinlar maxsus belgilangan. 4. gidrotestdan so'ng, iqtisodchi superheaterning qozonidan suv chiqariladi, qozon barcha etkazib berish va drenaj quvurlaridan uziladi, shundan so'ng baraban, kameralar, uchastkalar va quvurlarni ichki tekshirish boshlanadi. 5. payvandlangan, perchinlangan va rulonli birikmalar holatida korroziya mavjudligini tekshirish. 6. Tekshiruv natijalariga ko'ra ish hajmiga aniqlik kiritiladi.

Isitish yuzalarini ta'mirlash. Ta'mirlash joyida quvurlarni tekshirish.

Isitish yuzalarini ishlab chiqarish uchun quvurlar Gosgortekhnadzor qoidalariga, GOSTlarga va foydalanish uchun texnik shartlarga muvofiq tanlanadi. Quvurlarning har bir partiyasi o'zining sifat sertifikatiga ega bo'lishi kerak. Qotishma po'lat quvurlari, qo'shimcha hujjatlar mavjudligidan qat'i nazar, qotishma elementlarning tarkibi uchun tekshiriladi. Aucent po'lat quvurlari magnit elementlar uchun tekshiriladi. Ultrasonik - yashirin nuqsonlar mavjudligi uchun ular 565 va undan yuqori bosim ostida ishlaydigan quvurlarni tekshiradilar. Shuningdek, ular quvurlarning ovalligini va GOSTda mos keladiganlarini tekshiradilar. Mahalliy nuqsonlar maydalagich yordamida olib tashlanadi.

Quvurli elementlarni ishlab chiqarishda bükme va kesish quvurlarini markalash.

Isitish sirtlari tekis va egilgan qismlardan iborat bo'lib, ular bir-biriga payvandlanadi va bug 'va suvning o'tishi uchun uzun kontur hosil qiladi, shuning uchun plazalar murakkab shakldagi quvur elementlarini ishlab chiqarish uchun ishlatiladi;

Plaza lavhadan yasalgan taxta 1. bo'lib, unda ishlab chiqarilgan quvurlar yoki rulonlar, shuningdek, kameralar va barabanlarning bo'limlari 2. to'liq hajmda tortiladi Planklar yoki burchaklar 3. uchun xizmat qiladi plazaga yotqizilganda quvurlarning aniq yo'nalishi. Va ishlab chiqarilgan elementning o'lchamlarini cheklash. Quvurlarni markalash va ishlab chiqarish jarayoni qoplama deb ataladi. Quvurlarni egish quvurlarni kesish mashinalarida sovuq holda amalga oshiriladi. Asosiy talablar: 1. bukishda burmalar bo'lmasligi. 2. Quvurning ovalligi faqat cheklangan ruxsat etilgan chegaralarda ruxsat etilishi mumkin. Quvurlarni kesish mashinalari va gaz kesgichlar yordamida kavisli quvurlar kesiladi. Quvurlarning kesilgan uchlari maxsus moslama yordamida kesiladi.

Quvurlarni sharlar va gidravlik sinovlar bilan tekshirish.

Buning uchun quvurlarning o'rnatilgan va payvandlangan birlashtirilgan qismlari to'siqlar uchun tekshiriladi, ular oldindan qizdirilgan diametri 0,8 diametrli po'lat shar bilan o'tkaziladi; gaz gorelkasi. Quvurning toraygan qismining joylashuvi qo'lingizni siljitish orqali trubaning isitiladigan qismi bilan belgilanadi. O'tkazuvchanlikni tekshirgandan so'ng, quvurlarning gidravlik sinovi ikki barobar ish bosimida amalga oshiriladi. Shundan so'ng, rulonlardan suv olish uchun siqilgan havo ishlatiladi va quvurlarning uchlari tiqinlar bilan tiqiladi.

Quvurlarni egish va tekislash.

Tekshiruv natijalariga ko'ra keyingi foydalanish uchun yaroqli deb tan olingan isitish yuzasi elementlarining kichik shikastlanishini bartaraf etish bo'yicha ishlar o'rnatish joyida amalga oshiriladi.

Buzilgan va musluk quvurlari, suv tejamkorlarining rulonlari va uglerodli po'latdan yasalgan boshqa quvur elementlari, agar ular 10 mm dan ko'proq joy almashtirsa yoki umumiy qatordan chiqib ketsa, egilib, tekislanadi. Samolyotni 15-20 mm ga tark etganda, uni sovuq usul yordamida to'g'rilash tavsiya etiladi. 30 mm gacha chiqish bilan. quvur qismi 750-1050 0 S haroratgacha qizdiriladi, gaz gorelkasi alangasi bilan isitiladi. Umumiy qatorni 30 mm dan ortiq tark etganda, kavisli qismlar kesiladi va yangilari bilan almashtiriladi. Quvurlarni burmalar va to'g'rilash domkratlar va boshqalar yordamida qo'llaniladi.Turbalar va kranli isitish yuzalarini tokchalar yordamida to'g'rilash rasmda ko'rsatilgan.

Jek 1 iskala konstruktsiyasidan yoki qozon quvurlaridan osilgan 2-trubaga mahkamlanadi. Quvur ikkita tirgak 3 tirgaklariga o'rnatiladi, ular novda 5 yordamida to'g'rilashni talab qilmaydigan quvurlar 4 orqasida ushlab turiladi. Jek tutqichini aylantirib, o'ralgan quvurlar umumiy qatorga tushadi. Quvurlarni to'g'rilashni tugatganlar, isitish vaqtida quvurlarning harakatlanish erkinligini ta'minlagan holda, mahkamlash qismlarini tiklaydi. Isitish bilan egilgan quvurlarni olib tashlash xonani va maydonni gilos-qizil rangga qizdirish orqali amalga oshiriladi, so'ngra quvurni to'g'rilash uchun sovuq tekislash moslamalari yordamida amalga oshiriladi. Quvur soviganida, to'g'rilash to'xtatiladi va faqat isitishdan keyin davom ettiriladi.

Quvur va rulonli mahkamlagichlarni ta'mirlash.

Isitish yuzalarining uzun elementlari qozonning qattiq qismlariga o'rnatiladi, ular issiqlik kengayishi paytida quvurlar bilan birga harakatlanadi. Mahkamlashning asosiy talabi shundaki, ular quvurlarning termal harakatiga to'sqinlik qilmasligi kerak. Ekran quvurlarini mahkamlashning shikastlanishi qozonning normal ish sharoitlari buzilganda sodir bo'ladi va ularning sinishi yoki burishishi bilan ifodalanadi. Buzilgan mahkamlash quvurlarning olov qutisiga egilishining ortishi bilan ko'rsatiladi. Superheaterni mahkamlash uchun ishlash shartlari ekran quvurlarini mahkamlashdan ko'ra ancha qiyin, chunki ekran quvurlarini mahkamlash ekran quvurlarining o'zlari tomonidan himoyalangan va super isitgichning mahkamlash qismlari issiqlikka bardoshli po'latlardan yasalgan. Ba'zan ilgichlar va mahkamlagichlar bug' bilan sovutilgan quvurlardan tayyorlanadi. Ilgichlar va bo'shliq chiziqlarini ta'mirlash ularni tekshirish va bir vaqtning o'zida singan yoki kuyganlarni almashtirishdan iborat bo'lib, ilgichlar uzunligini sozlash orqali tekislanadi.

Ko'mirdan foydalanadigan qozonlar uchun himoya agregatlarini tiklash

Himoya qurilmalari quvurlar guruhi uchun individual yoki guruh bo'lishi mumkin. Himoya asboblari quvurlarga qisqichlar yoki payvandlash bilan biriktiriladi. Quvurlarni aşınmadan himoya qiladi. Himoya asboblari teshiklarigacha eskirgan, shundan keyin quvurlar o'zlari eskirgan.

Bug 'qozonlarining isitish sirtlarining eng ko'p uchraydigan shikastlanishi turli sabablarga ko'ra yuzaga kelishi mumkin bo'lgan oqma, bo'rtiq, yoriqlar va quvur elementlarining yorilishidir.[...]

Metallning haddan tashqari qizishi uning strukturasining o'zgarishiga, mexanik xususiyatlarning pasayishiga va shkalaning kuchayishiga olib keladi. Quvurlar va qozonlarning metallini monitoring qilish va nazorat qilish bo'yicha ko'rsatmalarga muvofiq, ekspluatatsiya ishonchliligini oshirish va asbob-uskunalarning shikastlanishining oldini olish uchun bug 'qozonlari va quvurlarining turli uchastkalari metallining holatini tizimli monitoring qilish o'rnatiladi.[.. .]

Har bir qozon orqasida kunlik bug 'harorati grafiklarini muntazam ravishda qayta ishlash bug' harorati nominaldan oshib ketganda ish vaqtini (450 ° C va undan yuqori bug' haroratida) o'z vaqtida hisobga olish imkonini beradi. Ta'mirlash vaqtida, shuningdek, qozonlarni ichki tekshirish va gidravlik sinovlar uchun o'chirishda, katta qoldiq deformatsiyalari, korroziyasi, kulning aşınması, payvandlangan bo'g'inlardagi yoriqlar, qabul qilinishi mumkin bo'lmagan quvurlarni aniqlash uchun isitish sirt quvurlari va ularning payvandlangan bo'g'inlarini to'liq tekshirish amalga oshiriladi. ovallik va boshqa nuqsonlar. Ushbu ma'lumotlar metallar laboratoriyasi tomonidan tahlil qilinadi, u shuningdek, qotishma po'latdan yasalgan superheater quvurlarining qoldiq deformatsiyalarining o'sishini kuzatadi.

Metallning ish sharoitlari va shikastlanish sabablarini tahlil qilish asosida ishlaydigan korxona rahbariyati isitish yuzalarining quvurlariga zarar etkazmaslik bo'yicha chora-tadbirlar ishlab chiqadi.[...]

Doimiy deformatsiya nominal tashqi diametrga nisbatan aniqlanadi.[...]

540 ° C va undan yuqori bug 'harorati bilan ishlaydigan qozonlarning super isitgichlarida metallning tuzilishi, xususiyatlari va shkalasidagi o'zgarishlar uchun nazorat o'rnatiladi. Ushbu nazorat eng katta joylarda superheaterning isitiladigan zonasidagi boshqaruv uchastkalari bo'ylab amalga oshiriladi yuqori haroratlar.[ ...]

Isitish yuzasi quvurlarining qoldiq deformatsiyalarining ko'payishi metallning haddan tashqari qizishi yoki uning siqilishiga bog'liq bo'lishi mumkin. Quvurlarning shikastlanishi, shuningdek, korroziy eskirish (tashqi yoki ichki yuzalar), shkalasi, aeol eskirishi yoki puflagichdan bug' oqimining ta'siridan eskirishi mumkin.[...]

Isitish yuzasi quvurlarining korroziy aşınma yoki miqyosi tufayli shikastlanishiga yo'l qo'ymaslik uchun metallning bug 'qozonini isitish sirt quvurlari uchun qotishma po'latlarning issiqlikka chidamliligini hisobga olish bo'yicha ko'rsatmalarda belgilangan haroratdan oshmaydigan haroratlarda ishlashini ta'minlash muhimdir. Ushbu haroratlar jadvalda keltirilgan. 4.1.[...]

Jadvalda keltirilgan. 4.1, harorat qiymatlari yangi ishlab chiqilgan qozonlar uchun o'rnatiladi, ammo mavjud qozonlarda ularga rioya qilish qozon ishlashining ishonchliligini oshiradi va isitish sirtlarining shikastlanish miqdorini kamaytiradi. Belgilangan haroratlarga rioya qilish 100 ming soatda 1,0 mm ga quvur isitish yuzalarini yupqalash bilan qozonlarning ishlashini ta'minlaydi [...]

davomida kapital ta'mirlash qozon agregatlari, quvurlarni uchuvchi kul bilan mahalliy abraziv aşınmadan himoya qiluvchi qurilmalarning holatini tekshirish, shuningdek, tashqi tomondan quvur devoridagi aeol, zarba va korroziya turlarining aşınma miqdorini o'lchash va qayd etish. Quvur devorlarining haddan tashqari aşınmasına shubha bo'lsa, u holda bo'laklarni nazorat qilish kesilishi va yupqalashtirilgan qismning o'lchovlari amalga oshiriladi. Ichki korroziya darajasi korroziya shikastlanishi kuzatilgan joylarda kesilgan quvurlar namunalarini tekshirish orqali kuzatiladi. Kesish chastotasi suvning korroziy faolligiga qarab belgilanadi, lekin har qanday holatda ular kamida 5 yilda bir marta amalga oshiriladi. Agar eskirish hisoblangan devor qalinligining qabul qilingan o'sishidan oshsa, quvurni (yoki uning qismini) almashtirish kerak.[...]

Ushbu bob uchun chizmalar:

Isitish yuzalarining ishdan chiqishining sabablari avtomatizatsiya ishlamayotganligi, inson omili, isitish davrida noto'g'ri saqlanish, noto'g'ri ishlayotgan suv tozalash tizimi tufayli suv yo'qotilishi bo'lishi mumkin. sifatli materiallar, ishlab chiqarish yoki ta'mirlashda ishlatiladi. Bularning barchasi va boshqa bir qator sabablar qozonni sezilarli vaqt davomida to'xtatish va shuning uchun issiqlik ta'minoti yoki bug 'ishlab chiqarishni to'xtatish uchun javobgardir. Zaxira qozonlari mavjud bo'lgan korxonalarda bu holat unchalik og'riqli emas. Ammo zaxirasiz ishlaydiganlar uchun qasddan yoki majburiy ravishda, ekran, tutun, yong'in, konveksiya quvurlari va o'ta qizdiruvchi quvurlarda yorilish yoki oqma paydo bo'lishi sababli qozonning ishdan chiqishi katta moddiy zararga olib kelishi mumkin.

Isitish yuzasi quvurlarini almashtirish faqat oqma hosil bo'lgandan va quvurlarning yorilishidan keyin amalga oshirilmasligi kerak. Ushbu operatsiyani oldindan rejalashtirish va texnik diagnostika, texnik ekspertiza va tekshirish natijalariga ko'ra qozonni to'xtatish davrida amalga oshirilishi kerak. Ta'mirlashdan oldin quvurlarning ichki va tashqi yuzalarini tozalash kerak. Ish to'xtatilgandan va qozonni 40 ° C dan yuqori bo'lmagan haroratgacha sovutgandan so'ng amalga oshiriladi.

Isitish yuzasi quvurlarini almashtirish EVOLI PLUS MChJ o'rnatish bo'limining yo'nalishlaridan biridir. Korxona mutaxassislari bug' va suv isitish qozonlari, suv quvurlari va o't o'chirish qozonlarining isitish sirtlarining quvurlarini almashtirmoqda. Isitish yuzasi quvurlarini almashtirishning bir qismi sifatida astarni demontaj qilish, eski isitish sirt quvurlarini demontaj qilish, yangilarini o'rnatish, gidravlik sinovdan o'tkazish, astarni tiklash va quritish, navbatdan tashqari tekshirish ishlari olib borilmoqda. qozon pasportida tegishli yozuvga ega bo'lgan qozon.

O'zining ishlab chiqarish bazasiga ega bo'lgan montaj bo'limi har qanday turdagi qozonlar uchun quvurlar tayyorlaydi. Agar kerak bo'lsa, shablonlarga muvofiq bükme va dastlabki tayyorgarlik.

Isitish yuzasi quvurlarini almashtirish barcha kerakli sertifikatlar va treninglarga ega bo'lgan montaj bo'limi mutaxassislari tomonidan amalga oshiriladi. Kompaniyada barcha ruxsat beruvchi hujjatlar va SRO sertifikati va NAKS payvandlash texnologiyasi sertifikati mavjud.

EVOLI PLUS MChJda bug' va suv isitish quvurlarini almashtirish bo'yicha ko'plab muvaffaqiyatli bajarilgan ishlar mavjud. har xil turlari yoqilg'i va turli quvvatlar va dizaynlar.

EVOLI PLUS MChJ siz uchun isitish sirt quvurlari, ekran quvurlari, konveksiya nurli quvurlari, o'ta qizdiruvchi quvurlar va tutun quvurlarini almashtiradi. Buning uchun siz uchun qulay bo'lgan har qanday usulda mutaxassislarimizga murojaat qiling va texnik xususiyatlarni muhokama qiling.

Isitish yuzalarini ta'mirlash nuqsonlar va shikastlanishlarni bartaraf etishdan iborat. Bunga quvurlarning alohida qismlarini, rulonlarni, bir qismini yoki butun isitish yuzasini almashtirish orqali erishiladi. Buzuq yoki shikastlangan joylar gaz yoki mexanik kesish yordamida olib tashlanadi. Buzuq yoki shikastlanganlarni almashtirish uchun quvurli elementlar OST 108.030.40 talablariga muvofiq ishlab chiqariladi - 79 Isitish yuzalarining quvurli elementlari, qozon ichidagi birlashtiruvchi quvurlar, statsionar bug 'qozonining kollektorlari. Yuzaki quvurlarni isitish bo'yicha payvandlash ishlarining bajarilishi oldingi bo'limlarda muhokama qilinadi.

Isitish yuzalarini ta'mirlash nuqsonlar va shikastlanishlarni bartaraf etishdan iborat. Bunga quvurlarning alohida qismlarini, rulonlarni, bir qismini yoki butun isitish yuzasini almashtirish orqali erishiladi. Buzuq yoki shikastlangan joylar gazni kesish yoki yordamida olib tashlanadi mexanik ravishda. Buzuq yoki shikastlanganlarni almashtirish uchun quvurli elementlar OST 108.030.40 - 79 Isitish yuzalarining quvurli elementlari, qozon ichidagi ulash quvurlari, statsionar bug 'qozonlarining kollektorlari talablariga muvofiq ishlab chiqariladi. Yuzaki quvurlarni isitish bo'yicha payvandlash ishlarini amalga oshirish oldingi boblarda muhokama qilinadi.

Isitish yuzasini ta'mirlashdan so'ng, odatda, qozon agregatlarining barcha armaturalari o'rnatilgan gidravlik sinovdan o'tkaziladi.

Bug 'qozonlarining isitish yuzalarini ta'mirlashda quvurlarning uchlarini ko'p miqdorda qayta ishlash kerak. Buning uchun elektr motor yoki pnevmatik mashina tomonidan boshqariladigan qurilmalardan foydalaning, ular baraban va kameralarga payvandlangan armatura uchlarini qayta ishlash uchun ham ishlatilishi mumkin. Har bir qurilma kesish boshi, besleme mexanizmi, haydovchi va quvurga mahkamlash moslamasidan iborat. Bundan tashqari, qo'lda boshqariladigan qurilmalar ishlab chiqariladi.

Gazli qozonlarning isitish yuzalarini ta'mirlashda quyidagi shikastlanishlar yuzaga keladi: ekran quvurlari va o'ta isitish batareyalarining deformatsiyasi, quvurlarning mahalliy shishishi, quvurlar yuzasida yoriqlar va boshqalar.

Qozon isitish yuzalarini ta'mirlashda payvandlash, ayniqsa, gaz bilan payvandlash keng qo'llaniladi.

Ta'mirlashdan oldin isitish sirtlari nitrit-ammiak eritmasi bilan ishlanadi.

Ta'mirlashdan oldin isitish sirtlari nitrit-ammiak eritmasi bilan ishlov beriladi.

Qozonning isitish yuzalarini ta'mirlashni tugatgandan so'ng, ular yaxshilab tekshirilishi kerak.

SSSR Energetika va elektrlashtirish vazirligining bug 'qozonlarining isitish sirtlarini ta'mirlash bo'yicha ko'rsatmalari jadvalda keltirilgan ko'rsatmalarga muvofiq Y qiymatini oldindan tanlashni tavsiya qiladi. 3.12. Jadvaldan tanlangan o'rnatish masofasi eksperimental tarzda aniqlanishi kerak.

SSSR Energetika va elektrlashtirish vazirligining bug 'qozonlarining isitish sirtlarini ta'mirlash bo'yicha ko'rsatmalari jadvalda keltirilgan ko'rsatmalarga muvofiq K qiymatini oldindan tanlashni tavsiya qiladi. 3.10. O'rnatish masofasi jadvalga muvofiq tanlangan. 3.10, eksperimental tekshirish shart.