В технологии производства ламината есть ряд ключевых моментов, соблюдение норм и правил позволяет добиться результата за короткое время. Ламинат производят в виде тонких листов, их толщина 7–11 мм, размерами 1,0–1,4 м на 0,2 м. Изделия подлежат сборке путем последовательного присоединения с помощью шипов и пазов, предусмотренных по краям.

Популярностью пользуются и другие виды материалов для устройства пола: паркет, ковролин, линолеум, плитка. Но ламинированное покрытие остается лидером благодаря практичности и долговечности.

Объясняется это очевидными преимуществами ламината перед другими покрытиями:

- Его стоимость значительно ниже, чем у паркета, ковролина или плитки.

- Покрытие превосходит линолеум по влагостойкости, износоустойчивости и стойкости к истиранию.

- Огромный выбор фактур и цветов привлекает не только конечного потребителя, но и специалистов в области дизайна.

Классификация

Классы ламината выделяют коммерческие 31–34 и бытовые 21–23. Ламинированные покрытия домашнего использования служат не более пяти лет, поэтому все чаще и в быту применяют износостойкий и ударопрочный материал коммерческого назначения. Все они отличаются эксплуатационными свойствами и ценой.

Классификация покрытий утверждена директивой Евросоюза, образцы испытывают по следующим показателям:

- прочность;

- стойкость к истиранию;

- звукоизоляционные свойства;

- влагостойкость.

Чем выше класс, тем лучше перечисленные свойства ламината. Ламинированное покрытие 32 класса гарантированно прослужит 15–20 лет, а 31 класс – 10–15 лет. Кроме классов, существует такая маркировка, как АС. Обозначает она износостойкость покрытия и варьируется в пределах от 3 до 6.

Особенности 31 класса

Подобное изделие выбирают для напольных покрытий квартир. Стелить его лучше в помещениях, где они будут эксплуатироваться неинтенсивно.

Характерные показатели:

- толщина ламината от 6 до 8 мм;

- гладкость поверхности;

- необходимость подстилающего слоя при укладке.

Монтаж такого материала подходит для устройства основания в спальне или кабинете, где домочадцы проводят минимум времени.

Секреты 32 класса

Подобный вид ламината наиболее предпочтительный вариант для полов квартиры. Покрытие в жилом помещении прослужит около 15 лет, а для офиса срок службы втрое меньше. Особенности изделия:

- толщина составляет 7–12 мм;

- необходимо использовать подложку для этого класса;

- устойчивость к чистящим средствам;

- рельефное, противоскользящее покрытие;

- ударопрочный;

- присутствует слой воска для защиты стыков от жидкостей.

Следующие классы отличаются еще более высоким качеством. Важно понимать для каких целей требуется покрытие: это позволит не переплачивать за лишние свойства.

Техническая характеристика 33 класса

Для больших нагрузок стоит выбирать подобный ламинат: срок его эксплуатации составляет 20 лет, но есть и другие достоинства:

- Прочность, устойчивость к истиранию, воздействию температуры, солнца, влаги.

- Хорошая звукоизоляция позволяет отказаться от подложки.

- Подходит для помещений специального назначения, оснащенных множеством электроприборов благодаря антистатическим свойствам.

- Высококачественные замки для сборки.

Изделие подходит для офисных помещений, квартир многодетных семей, владельцев домашних животных.

Преимущества 34 класса

Стойкий и прочный вид, применяемый для общественных мест, особенно выгодный в помещениях спортивных залов. Иногда на этот класс дается пожизненная гарантия, толщина его составляет 10–12 мм.

Достоинства 43 класса

Это новинка на рынке строительных материалов, прекрасно показал себя в помещениях с повышенной эксплуатацией. Изготавливают ламинат лишь несколько производителей. Вместо ДВП для изготовления этого ламината используют поливинилхлорид (ПВХ). Преимущества и особенности:

- активно используется для кухни, балкона, ванной и бани;

- высока гибкость и прочность;

- производители гарантируют 25 лет службы покрытия.

Использование подложки перед укладкой этого покрытия не требуется.

Несмотря на длительный срок службы или высокий класс изделия, стоит бережно его эксплуатировать, перед уборкой хорошо отжимать тряпку. Если при настилке ламината невозможно установить панель из-за препятствия, то мастера спиливают замок или его часть для закрепления панели специальным клеем.

Оборудование для изготовления

Для производства ламината требуется несколько единиц техники, к основным машинам и механизмам мастера относят следующие агрегаты:

- многофункциональный распилочный станок;

- специальный горячий пресс;

- аппарат для фрезеровки;

- механический паковщик.

Кроме основного списка, есть дополнительные единицы техники: погрузчик, сушильная камера. Минимальный комплект технического оснащения обойдется в 1,5 миллиона рублей.

Технология производства и ее особенности

В Европе, в 80-х года XX века начали производить ламинированное напольное покрытие. Ламинат – упрощенный общепринятый вариант названия. Сейчас основная доля этого материала выпускается в Европе. Запуск производственной линии ламината осложнен особенностями сырья.

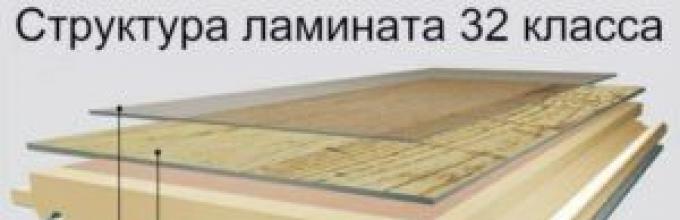

В структуре ламината выделяют 4 слоя, они делают изделие прочным и износостойким. Улучшения эксплуатационных характеристик добиваются за счет увеличения слоев, но основные 4 остаются неизменными:

- Оверлей или верхний слой служит для предохранения от механических последствий эксплуатации, химических воздействий, солнечного света.

- Декоративный слой – это специальная бумага или фольга для имитации разных структур дерева, плитки и прочих материалов.

- Средний слой ламината состоит из древесноволокнистой плиты и обладает хорошими прочностными показателями.

- Нижний слой выполнен из пропитанной смолами или парафинированной бумаги, она защищает материал от ударов, истирания и проникновения жидкостей.

Нижний слой иногда бывает изготовлен из пластика, суммарная толщина двух верхних слоев колеблется от 0,2 мм до 0,9 мм. Толщина нижнего слоя находится в диапазоне от 0,1 до 0,8 мм.

В технологии производства ламината выделяют пять стадий:

- Выполнение высокоплотных древесноволокнистых плит.

- Насыщение, пропитывание поверхности изделия – процесс, называемый импрегнацией.

- Облицовка заготовки.

- Распил.

- Фрезеровка.

- Фасовка.

Ламинированную плиту формируют из HDF плиты (высокоплотной ДВП). Есть несколько методов производства ламината:

- HPL – с помощью высокого давления.

- CPL – конвейерное производство.

- DPL – прямым прессованием.

- CML или RML – непрерывное прессование нескольких слоев.

- PDL – технология печати рисунка.

- ELESGO – метод высушивания поверхности электронного луча.

Различия методов производства ламината

При HPL технологии склеивают материалы холодным, теплым или горячим способом, этот процесс именуют кашированием. Склеивание с высокой температурой позволяет добиться высокого качества, поэтому часто используют горячее каширование.

Перед склеиванием поверхность очищают от пыли, после этого ровно наносят клей и отвердитель. Две детали пропускают через пресс, склеивая при температуре около двухсот градусов Цельсия. После склеивания оверлея с декоративным слоем приступают к соединению с помощью клея этой детали с основанием и нижним слоем.

Производство ламината по технологии CPL – это соединение основания с верхним слоем через прессование. Слои пропускают через вальцы при высокой температуре. Мастера склеивают несколько верхних слоев, а затем прессуют их к HDF плите.

Для DPL характерно отсутствие склеивания. Берут слои, прошедшие процесс импрегнации, прессуют при температуре двести градусов. Смола, содержащаяся в изделиях, плавится, склеивая их. После высыхания образуется монолитная плоскость верхнего слоя ламината.

При CML или RML методах для повышения прочности используют крафт-бумагу, такая добавка приводит к значительному удорожанию ламината.

Особенность PDL технологии декоративного рисунка, но располагают изображение на древесноволокнистой плите. Потребность в дополнительных слоях декора отпадает. Дальнейшее производство ведется по технологии DPL.

Верхний слой, состоящий из бумаги с изображением двух слоев оверлея, высушивают электронным лучом. Технология ELESGO предполагает применение акрилатных смол для предварительной импрегнации оверлея. После затвердения получается прочная эластичная пленка. Слои соединяют клеем под прессом и при высокой температуре.

Выгодно ли подобное производство?

Наладить производство ламината – дорогостоящее мероприятие, суммарные расходы превысят 800 тыс. долларов. Кроме основного производства, необходимо заниматься лесом и изготовлением щепы. Такое комплексное предприятие намного надежнее, но совокупность затрат остановит многих бизнесменов.

Видео: Производство ламината

Появившись на рынке примерно 25 лет назад, ламинат сумел отодвинуть на второе место самый популярный вариант напольного покрытия – паркет. Он стал более экономичной и эстетически привлекательной альтернативой, не уступая паркету в надежности, прочности и долговечности.

Возможно ли это? Да, вполне. Состав ламината и его структура делают его износоустойчивым и ударостойким. А разве это не то, что вы ищите в новом напольном решении?

Ламинированная доска состоит из нескольких слоев, отличающихся качеством и структурой. Как правило, их 4, в случае дополнительной подложки – 5. Итак, такой пирог включается специальный защитный верхний слой, в структуру которого входят меламиновые и акриловые смолы. Следующий компонент – бумажный слой, который выполняет декоративную функцию. Далее идет основание и стабилизирующая прослойка.

Давайте рассмотрим всю конструкцию более детально.

Состав ламината: слоистая структура и ее функции

Самый нижний слой любой ламели называется стабилизирующим. Всю суть и функции такого важного компонента можно понять уже по самому названию. Его главный задачи:

- Препятствование попаданию влаги в основание ламинированной плитки;

- приспосабливание к температурным изменениям;

- приспосабливание к резким перепадам ;

- обеспечение стабильного состояния пола.

Как насчет основания стандартной ламели? На него возлагается сразу несколько важных функций, среди которых:

- Гарантия устойчивости всей панели;

- ударная стойкость;

- стабильность геометрических параметров;

- влагоустойчивость;

- способность выдерживать давление на пол и длительные нагрузки.

При влажности 5-7% и плотности 80-960 кг/м? в структуру панели входит:

- Парафиново-восковая эмульсия – меньше 1%;

- вода – от 5 до 7%;

- меламино-карбамидная смола (связующая мастика) – 11%;

- щепа (измельченное древесное волокно) с преобладанием древесины сосны или ели – 82%.

Над основанием находится следующий необходимый слой – бумага, пропитанная специальной меламиновой смолой. Для нее характерно наличие определенного изображения, которое имитирует камень, ценные породы деревьев, . Задача такого слоя защищать ламель, делая ее устойчивой к воздействию ультрафиолетовых лучей и других внешних раздражителей.

К слову, такая бумага способна имитировать всевозможные поверхности, среди которых минералы, керамика, фактуры дерева, графит, старое дерево, песок разных цветов, паркет и камни. Это значит, что в зависимости от дизайнерского решения, которое вы хотели бы воплотить в жизнь, вы можете выбрать идеальный вариант для своего дома. К тому же из года в год производители добавляют в свои коллекции совершенно разные цветовые решение и фактуры.

Самый распространенный вид – так называемый «палубный вариант» монтажа паркетной доски. Такой дизайн выделяет сразу несколько видов ламелей, это одно-, двух- и даже трехполосные.

Теперь, когда мы разобрались с декором, переходим к следующей прослойке – верхней части или оверлей. Это высокопрочная прозрачная пленка, толщина которой не превышает показатели 0,9 мм. В составе оверлея находятся синтетические смолы. В этом и заключается главный секрет ламинирования.

Наиболее качественная продукция кроме синтетических смол также включает микрочастицы твердого минерала. Чаще всего это корунд, который способствует увеличению прочности и отталкиванию частиц пыли.

В чем состоит задача ламинирующего слоя? Он создан для:

- Препятствия истираемости;

- защиты от и ударов;

- противостояния влаге;

- противостояния загрязнениям;

- облегчения процесса уборки;

- устойчивости к воздействию ультрафиолета;

- устойчивости к воздействию абразивных чистящих средств.

! Именно верхний слой, его структура и функциональные показатели на 90% определяют цену, а также качество материла, который вы собираетесь покупать.

Для многих специальные синтетические и меламиновые смолы кажутся не лучшим вариантом для дома. Да, действительно, запрещенные смолы, а также определенные формальдегиды не сулят ничего положительного. Но, на самом деле вероятность какого-либо вреда ничтожно низка.

Все мы знаем, что в процессе производства любого продукта специалисты руководствуются так называемыми ГОСТами и нормами, которые не допускают того, чтобы на рынок строительных материалов попадали продукты сомнительного состава и происхождения. К тому же, если это ламели европейских производителей, они всегда обозначены в формате Е1, что значит, что материал абсолютно экологичен и безопасен.

Сегодня вы можете купить ламинат без опаски, постелить его в своем доме или офисе и пользоваться в течение многих лет. Элементарный уход, красивый внешний вид, прочность и надежность делают его незаменимым покрытием. А вы уже выбрали свой вариант?

Ламинат – напольное покрытие со своими достоинствами и недостатками. Чтобы он прослужил как можно дольше, нужно уметь его правильно выбирать. Существует несколько типов ламината, качество и свойства которых определяются материалами, из которых он изготовлен.

Из чего состоит ламинат?

Основа ламината – древесно-волокнистая плита (ДВП). Этот материал изготавливают методом прессования, поэтому он способен выдержать значительные нагрузки. На одну сторону плиты наклеивают бумагу с рисунком. Чаще всего ламинат имитирует более дорогостоящие напольные покрытия: паркет, керамогранит, натуральное дерево, мрамор и пр.

Бумагу защищают слоем акрилатной или меламиновой смолы, в которую добавляют минеральные составляющие, увеличивающие прочность покрытия. Далее наклеивают ламинирующую пленку. Она определяет устойчивость ламината к механическим повреждениям, защищает его от воздействия ультрафиолета. С обратной стороны древесно-волокнистой плиты может находиться пропитанный парафином картон, пластик или слой меламиновой смолы.

Слои материалов, из которых состоит ламинат, соединяют двумя способами: методом безклеевого прессования и склеиванием под высокой температурой и давлением. Второй способ позволяет получить изделие с более высокой износоустойчивостью. Такой ламинат можно использовать в местах с высокой проходимостью. Напольное покрытие, изготовленное методом прессования, дешевле и его часто настилают в жилых квартирах и домах.

Какой ламинат наиболее популярен?

Прочность ламината измеряют в тайберах (Taber). Полотна проверяют на износоустойчивость (истираемость) с помощью шлифмашинки с вращающимся диском. Количество оборотов, которое способен выдержать ламинат, определяет показатель прочности – тайбер.

В настоящее время в торговой сети в основном присутствует ламинат производства Германии, износостойкость которого составляет от 1500 до 2500 тайберов. Это изделия фирм «Айхер», «Парадор», «Кроноспан», «Клазен». Продукция этих компаний экологически безопасна, обладает устойчивостью к влаге и химикатам.

Ламинат «Элесго» германской фирмы «ХДМ» отличается способом изготовления своей продукции. Ламинирование полотен производится с помощью электронных лучей, делая их более прочными. Та же фирма выпускает комплектующие для укладки и средства для ремонта этого напольного покрытия: подложку, затирки для сколов и швов, жидкости для ухода.

Ламинат французский (Alsapan) и шведский (Pergo) обладают более низким качеством. Изделия всех фирм имеют практически одинаковые рисунки, но цветовая палитра весьма разнообразна: от незатейливого серого до ядовито-зеленого.

Ламинированное напольное покрытие популярно за счет своих положительных характеристик, невысокой стоимости, а также привлекательного внешнего вида. При выборе материала особое внимание стоит обратить на его состав. От этого будет зависеть прочность покрытия, долговечность финишной отделки, а также безопасность для здоровья. Давайте же узнаем, из чего делают ламинат?

Из чего состоит ламинат?

Ламинат является многослойным материалом, что подтверждается переводом с латыни — слоистый. В зависимости от того или иного производителя, количество уровней может варьироваться. Давайте же рассмотрим состав ламината с максимальным количеством слоев от самого нижнего до лицевого покрытия:

- Звукоизоляционный, теплоизоляционный, защитный слой (пленка). Этот слой не является обязательным — его наличие обусловлено брендом и маркой. Такие слои увеличивают защитные характеристики покрытия. Их наличие повышает стоимость ламината.

- Защитный слой. Должен присутствовать в обязательном порядке. Делается из бумаги, пропитанной смолой или парафином. Но можно встретить и полимерное покрытие. Данный водостойкий слой защищает материал для пола от возникновения грибка, плесени, а также повышает прочностные характеристики.

- Основа состоит из прочного ДСП или ДВП. По торцу данного слоя идет замковое соединение. Насколько прочный материал применяется для уровня, настолько прочными и качественными будут замковые соединения, а соответственно — длительный срок эксплуатации напольного покрытия.

- Влагостойкая пленка. Ее наличие тоже является обязательным — она защищает от проникновения влаги с лицевой стороны материала.

- Декоративное покрытие. Изготавливается из бумаги с нанесением желаемого рисунка и текстуры. К примеру, имитация камня, дерева. Существует и полимерный декоративный слой.

- Финишный защитный слой. Изготавливается из меламиноформальдегидной или акрилатной смолы.

Так, мы описали максимально возможною структуру данного покрытия, но наиболее популярные виды состоят всего из четырех слоев:

- Защитный нижний слой из бумаги.

- ДСП или ДВП.

- Декоративный.

- Лицевой защитный.

Важно! Современный ламинат изготавливается по новой технологии, которая дает возможность наносить не только рисунок, но и текстуру. Это делает финишную отделку на вид более натуральной.

Степень вредности компонентов ламината

Прежде чем выбрать данное покрытие для своего дома, следует узнать, из чего делают ламинат, и насколько его компоненты могут быть вредны.

Так вот, устройство ламината показывает наглядно, что на 90% он состоит из отходов деревообрабатывающей промышленности — стружки, опилки и прочее, что нередко используется и для изготовления других отделочных материалов, а также мебели. Казалось бы, экологически чистый материал, но сомнения вызывает вред напольных покрытий по причине связующих защитных и клеевых смол.

Важно! Для производства ДСП и ДВП применяются натуральные смолы или высокотехнологические клеевой составы, которые отвечают всем нормам безопасности.

Верхний защитный слой делается из акриловой или меламиноформальдегидной смолы, где химический состав второй сразу же вызывает вопрос о безопасности, так как формальдегид — это токсичное вещество. Для чего же он тогда добавляется в меламин — как связующий компонент? Несет ли он вред в процессе эксплуатации напольного покрытия? — Здесь однозначного ответа нет, есть лишь несколько факторов:

- Концентрация вещества. Нужно понимать, что данный компонент применяется во многих отделочных материалах и при изготовлении мебели. Добросовестные производители ламината стараются свести к минимуму концентрацию формальдегида. Данная характеристика отображается в классификации эмиссии.

- Формальдегид способен активно выделяться в воздух при повышенных температурах. Поэтому, если планируется система “теплый пол”, то к выбору материала необходимо отнестись с особой внимательностью.

- Наличие виниловых обоев, ламинированной мебели, ламината в комплексе может превысить безопасный уровень формальдегида.

Важно! Так, состав материала для отделки стен, пола необходимо изучать внимательно перед покупкой.

Как выбрать безопасный ламинат?

Процедура и выбора и покупки финишной отделки для пола — важный этап. Данная поверхность подвергается максимальной нагрузке, поэтому грамотно подобранный ламинат сможет длительное время радовать хозяев эстетическим видом и быть безопасным.

Выбирая материал, стоит знать его основополагающие свойства и факторы:

- Класс прочности. Для индивидуального типа жилья рекомендуется бытовой. Стоимость его невысока, но и прочностные характеристики тоже невелики. Так, для долгосрочной эксплуатации пола лучше выбирать коммерческий или полукоммерческий вид. Цифры должны быть 32 и выше.

- Производитель. Лучше отдавать предпочтение, конечно же, известным брендам — это гарантия качества покрытия.

- Сертификат. Уважающий себя продавец, если ему нечего скрывать, всегда предоставит всю нужную документацию.

- Устройство материала — из чего состоит ламинат, каких и сколько слоев.

- Класс эмиссии. Здесь отображается безопасность для здоровья. В идеале Е0, однако, допускается и Е1.

- Тип замка. Lock является более бюджетным вариантом, а Click — легче в установке, более долговечен, а покрытие получается более красивым из-за минимальных зазоров между панелей.

Важно! При выборе стоит уточнить о восковой пропитке — есть она или нет. Она обеспечивает плотное прилегание полотен и защищает замки от влаги.

- Плотность и толщина. Чем выше данные показатели, тем лучше качество материала, но и выше цена.

- Текстура. Если планируется отделка пола под дерево, то лучше приобретать полотна с минимальным повтором рисунка — так получится наиболее приближенный визуальный эффект.

Важно! Если присутствует система теплых полов, то выбирать покрытие необходимо с отметкой допустимости использования.

Ламинат - что это? Как же они это делают? Когда обвиняют производителей ламината в том, что они подражают натуральным текстурам дерева или делают недорогие доступные копии - они считают это комплиментом! Все потому, что все производители стремятся визуально копировать любые породы дерева, керамики, камня, кирпича и зачастую результат намного лучше, чем при обработке натуральных материалов. Все эти визуальные качества пола и картинки, которую вы видите, достигаются за счет реалистичности фотографий. Другими словами, когда вы любуетесь ламинированным полом, на самом деле вы смотрите на фотографию реальной красивой текстуры. Ламинат - это, по своей сути, основа + пропитка + фотография + ламинирующий слой. Современный ламинат имеет еще и тиснение, которое в сочетании с высококачественным изображением дает непревзойденный эффект иллюзии натурального материала. Зачастую такую имитацию даже трудно отличить от реального материала.

Ламинат - это результат работы мощного пресса, основная задача которого склеить вместе своеобразный бутерброд, состоящий из множества слоев, в одну высокопрочную структуру. В результате мы получаем супер прочную и износостойкую поверхность.

Принцип формирования ламинированной панели

Задний слой (основа): пропитка против влаги, грибков, клей, шумоподавляющая основа.

Основа: Ultra-плотное ядро плиты обеспечивает ударопрочность и устойчивость. Именно от этого слоя основания зависят все дальнейшие эксплуатационные качества и надежность замков. Основа выполнена, как правило, из ДВП высокой плотности.

Декоративный слой: Это тот самый слой, который мы видим глазами. Его основная задача - максимально передать зрительное ощущение натурального материала. Он выполнен на специальной бумаге и обладает высоким разрешением и качеством фотографии и печати.

Внешний слой: Супер прочный слой меламинового ламината - прозрачная поверхность, основной функцией которой является защита от внешнего воздействия и износа. Верхний - это не просто прозрачная пленка, это высокотехнологичный минерал, который включает в себя оксиды алюминия - одно из самых сложных и прочных минеральных соединений, известных человеку. Оно не только стойко к износу и влаге, но также защищает от выцветания фотографии и очень надежно выдерживает точечные удары (например, от каблуков).

Внешний слой: Супер прочный слой меламинового ламината - прозрачная поверхность, основной функцией которой является защита от внешнего воздействия и износа. Верхний - это не просто прозрачная пленка, это высокотехнологичный минерал, который включает в себя оксиды алюминия - одно из самых сложных и прочных минеральных соединений, известных человеку. Оно не только стойко к износу и влаге, но также защищает от выцветания фотографии и очень надежно выдерживает точечные удары (например, от каблуков).

Учитывая описанное выше, выбирайте только "проверенный" качественный ламинат, т.к. любое нарушение технологии производства приведет к быстрому износу и разрушению вашего пола. Также очень важна геометрия ламинированных панелей. Если Вам при укладке попадется хоть одна панель с нарушенной геометрией, вас ждет длительное мучение в поиске причины несостыковки полотна.

Понятие "Ламинат" уже плотно вошло в нашу жизнь и индустрию ремонта квартир, сегодня появляется множество еще более дешевых аналогов. Сейчас можно часто встретить СУПЕР предложения и дешевые покрытия мало известных марок, произведенных в Китае. Какие опасности сулит дешевый ламинат? Дешевым он может быть только за счет экономии на материалах и производстве. К примеру, можно использовать дешевую низкоплотную основу (Ядро) МДФ или ДВП, которое используется на настенных панелях, но совершенно не годится для пола и высоких нагрузок.Также применяют более тонкий слой "ламината", ведь это один из дорогостоящих процессов в производстве. Все это приводит к проломам пола, разрывам замков, низкой стойкости к влаге.

История производства ламината

Ламинат изобретен в 1977 году шведской компанией Perstorp и продавался под торговой маркой Pergo. На европейский рынок он вышел в 1984 году и немного позже появился в США в 1994 году. Ламинат с бесклеевым соединением был изобретен в 1996 году шведской компанией V?linge. Сегодня он продается под маркой Alloc и Fiboloc. Но, систему бесклеевого соединения панелей ламината одновременно разработала и бельгийская компания Unilin и в 1997 году выпустила продукт со своим замком крепления . Система Unilin по сравнению с Alloc была по ряду показателей значительно лучше и дешевле. Компании затеяли длительные судебные тяжбы, которые длились многие годы. В результате на сегодняшний день существует два варианта бесклеевых замков, основанных на лицензиях V?linge или Unilin, или их вариациях.

Процесс производства

Итак, мы уже имеем общее понимание, что есть такое ламинат и откуда он взялся. Далее мы пройдем небольшую экскурсию по непосредственному производству и поймем, как собирается этот многослойный пирог и благодаря чему он такой идеально ровный.

1. Укладка роботом с электронной точностью. В производстве используются только роботы для устранения так называемого "человеческого фактора". Роботы без эмоций, с монотонной точностью укладывают слой за слоем. Насколько эта укладка точна, спросите вы? В системе используется множество датчиков, следящих за укладкой. За ней следят цифровые камеры высокого разрешения, различные световые и лазерные датчики, основная задача которых - контроль электронной высокоточной калибровки. Готовые плиты идут потранспортеру: сначала машина укладывает основу, далее на основу укладывается полотно (ядро), за ним декоративный слой и конечный (слой износа).

2. Прессование слоев в единый монолит. После того как все 4 основных слоя были уложены, они готовы к прессованию.Процесс происходит при высоких температурах, приблизительно 200 градусов Цельсия и давлении приблизительно равном 300 кг на квадратный сантиметр. Операция термопрессовки занимает 30 секунд для каждогоизделия, но этого достаточно для сваривания и спрессовывания всех слоев. Если предусмотрена текстура, то после сваривания проходит процесс допрессовки текстурным штампом (или преформой). Благодаря появлению этой новой технологии тиснения мы получаем не просто гладкую ламинированную поверхность, но и различные текстуры, которые копируют камень, древесину, плитку и многое другое.

3. Охлаждение. Листы проходят процесс естественного охлаждения. Это не менее важный процесс в формировании ламината. Любое несоблюдение технологии приводит к искажению поверхности, плоскости панелей и их геометрии.

4. Резка полотна на готовые панели для укладки. Итак, наш ламинат остыл, наступает заключительный этап - резка на готовые для упаковки панели. Порезанная панель попадает в машину, где одновременно несколько пил создают готовое изделие (выпиливание гребня,паза). За работой машины следят лазерные датчики и другие электронные системы. Этот этап чрезвычайно сложный, панели идут по линии с большой скоростью, при этом на выходе мы имеем идеальное изделие. Готовые доски для укладки проверяют вручную на цвет, текстуру, отделку. Систематически мастер снимает несколько панелей и производит их соединение, чтобы убедится в качестве и выявить возможные варианты отклонений. Готовые ламинированные панели упаковывают и отправляют покупателям.

Ламинат по сравнению с другими напольными покрытиями

Ламинат против ковра. Ламинат гораздо проще в установке и обслуживании и служит значительно дольше. Такой пол проще убирать по сравнению с ковром. Для чистки или устранения пятен его достаточно протереть. Он не скапливает в себе аллергены, бактерии, грибки и мелких клещей, которые сокращают нашу жизнь. Если вы рассматриваете вопрос дальнейшей продажи квартиры, ламинат дождется этого момента. Это самое экологичное и надежное покрытие для здоровья Вашей семьи!

Ламинат против линолеума . По сравнению с линолеумом, он выглядит значительно лучше, более естественно и натурально. Он выигрывает в долговечности и простоте обслуживания. Цветовая гамма значительно шире. Главное преимущество ламината по сравнению с или линолеумом - возможность нанесения тиснения, которое усиливает ощущение натуральности (может выглядеть как натуральная древесная доска). Его легче укладывать: проще относится к мелким перепадам и выступам. Так что, если вы планируете недорогие изменения в вашем доме и желаете сэкономить, взгляните на наш огромный выбор ламината!

Ламинат по сравнению с керамической плиткой . Современный ламинат копирует практически все стили натуральной керамики. Порой практически невозможно визуально отличить керамику от этого покрытия. Если вы уроните тяжелый предмет на керамическую плитку, то скорее всего вы расколите ее и, как правило, это приведет к полной замене всего настила. Ламинат в десятки раз проще и дешевле плитки как в покупке самого материала, так и установке. Он не требует серьезной подготовки поверхности для укладки, укладывается на любую более-менее плоскую поверхность. Огромное количество домовладельцев сэкономили сотни тысяч благодаря укладке ламинированного пола.

При покупке на сайт вы получите лучшие качественные полы по низким ценам. Мы также посоветуем вам аксессуары для ламината и дадим общие советы по установке. Предлагаем полный комплекс услуг от доставки до укладки. Спасибо, что вы выбрали нас!