Общие сведения. Котельная установка состоит из котла и вспомогательного оборудования

ОСНОВНОЕ ОБОРУДОВАНИЕ ТЕПЛОВЫХ

ЭЛЕКТРИЧЕСКИХ СТАНЦИЙ

Глава 7

КОТЕЛЬНЫЕ УСТАНОВКИ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

Общие сведения

Котельная установка состоит из котла и вспомогательного оборудования. Устройства, предназначенные для получения пара или горячей воды повышенного давления за счет теплоты, выделяемой при сжигании топлива, или теплоты, подводимой от посторонних источников (обычно с горячими газами), называют котельными агрегатами. Они подразделяются соответственно на котлы паровые и котлы водогрейные. Котельные агрегаты, использующие (т.е. утилизирующие) теплоту отходящих из печей газов или других основных и побочных продуктов различных технологических процессов, называются котлами-утилизаторами.

В состав котла входят: топка, пароперегреватель, экономайзер, воздухоподогреватель, каркас, обмуровка, тепловая изоляция, обшивка.

К вспомогательному оборудованию относятся: тягодутьевые машины, устройства очистки поверхностей нагрева, оборудование топливоприготовления и топливоподачи, оборудование шлако- и золоудаления, золоулавливающие и другие газоочистительные устройства, газовоздухопроводы, трубопроводы воды, пара и топлива, арматура, гарнитура, автоматика, приборы и устройства контроля и защиты, водоподготовительное оборудование и дымовая труба.

К арматуре относятся регулирующие и запорные устройства, предохранительные и водопробные клапаны, манометры, водоуказательные приборы.

В гарнитуру входят лазы, гляделки, люки, шиберы, заслонки.

Здание, в котором располагаются котлы, называют котельной.

Комплекс устройств, включающий в себя котельный агрегат и вспомогательное оборудование, называется котельной установкой. В зависимости от вида сжигаемого топлива и других условий некоторые из указанных элементов вспомогательного оборудования могут отсутствовать.

Котельные установки, снабжающие паром турбины тепловых электрических станций, называются энергетическими. Для снабжения паром производственных потребителей и отопления зданий в ряде случаев создают специальные производственные и отопительные котельные установки.

В качестве источников теплоты для котельных установок используются природное и искусственное топливо (каменный уголь, жидкие и газообразные продукты нефтехимической переработки, природный и доменный газы и др.), отходящие газы промышленных печей и других устройств.

Технологическая схема котельной установки с барабанным паровым котлом, работающим на пылевидном угле, приведена на рис. 7.1. Топливо с угольного склада после дробления подается конвейером в бункер топлива 3, из которого направляется в систему пылеприготовления, имеющую углеразмольную мельницу 1 . Пылевидное топливо с помощью специального вентилятора 2 транспортируется по трубам в воздушном потоке к горелкам 3 топки котла 5, находящегося в котельной 10. К горелкам подводится также вторичный воздух дутьевым вентилятором 15 (обычно через воздухоподогреватель 17 котла). Вода для питания котла подается в его барабан 7 питательным насосом 16 избака питательной воды 11, имеющего деаэрационное устройство. Перед подачей воды в барабан она подогревается в водяном экономайзере 9 котла. Испарение воды происходит в трубной системе 6. Сухой насыщенный пар из барабана поступает в пароперегреватель 8 , затем направляется к потребителю.

Рис. 7.1. Технологическая схема котельной установки:

1 - углеразмольная мельница; 2 - мельничный вентилятор; 3 - бункер топлива; 7 - горелка; 5 - контур топки и газоходов котельного агрегата; 6 - трубная истема - экраны топки; 7 - барабан; 8 - пароперегреватель; 9 - водяной жономайзер; 10 - контур здания котельной (помещения котельного отделения); 11 - бак запаса воды с деаэрационным устройством; 12 - дымовая труба; 13 - плмосос; 14- золоулавливающее устройство; 15- вентилятор; 16- питательный cicoc; 17 - воздухоподогреватель; 18 - насос для откачки золошлаковой пульпы; / - водяной тракт; б – перегретый пар; в - топливный тракт; г - путь движения воздуха; д - тракт продуктов сгорания; е - путь золы и шлака

Топливно-воздушная смесь, подаваемая горелками в топочную камеру (топку) парового котла, сгорает, образуя высокотемпературный (1500 °С) факел, излучающий тепло на трубы 6, расположенные на внутренней поверхности стен топки. Это - испарительные поверхности нагрева, называемые экранами. Отдав часть теплоты экранам, топочные газы с температурой около 1000 °С проходят через верхнюю часть заднего экрана, трубы которого здесь расположены с большими промежутками (эта часть носит название фестона), и омывают пароперегреватель. Затем продукты сгорания движутся через водяной экономайзер, воздухоподогреватель и покидают котел с температурой, несколько превышающей 100 °С. Уходящие из котла газы очищаются от золы в золоулавливающем устройстве 14 и дымососом 13 выбрасываются в атмосферу через дымовую трубу 12. Уловленная из дымовых газов пылевидная зола и выпавший в нижнюю часть топки шлак удаляются, как правило, в потоке воды по каналам, а затем образующаяся пульпа откачивается специальными багерными насосами 18 и удаляется по трубопроводам.

Барабанный котельный агрегат состоит из топочной камеры и; газоходов; барабана; поверхностей нагрева, находящихся под давлением рабочей среды (воды, пароводяной смеси, пара); воздухоподогревателя; соединительных трубопроводов и воздуховодов. Поверхности нагрева, находящиеся под давлением, включают в себя водяной экономайзер, испарительные элементы, образованные в основном экранами топки и фестоном, и пароперегреватель. Все поверхности нагрева котла, в том числе и воздухоподогреватель, как правило, трубчатые. Лишь некоторые мощные паровые котлы имеют воздухоподогреватели иной конструкции. Испарительные поверхности подключены к барабану и вместе с опускными трубами, соединяющими барабан с нижними коллекторами экранов, образуют циркуляционный контур. В барабане происходит разделение пара и воды, кроме того, большой запас воды в нем повышает надежность работы котла.

Нижнюю трапециевидную часть топки котельного агрегата (см. рис. 7.1) называют холодной воронкой - в ней охлаждается выпадающий из факела частично спекшийся зольный остаток, который в виде шлака проваливается в специальное приемное устройство. Газомазутные котлы не имеют холодной воронки. Газоход, в котором расположены водяной экономайзер и воздухоподогреватель, называют конвективным (конвективная шахта), в нем теплота передается воде и воздуху в основном конвекцией. Поверхности нагрева, встроенные в этот газоход и называемые хвостовыми, позволяют снизить температуру продуктов сгорания от 500...700 °С после пароперегревателя почти до 100 °С, т.е. полнее использовать теплоту сжигаемого топлива.

Вся трубная система и барабан котла поддерживаются каркасом, состоящим из колонн и поперечных балок. Топка и газоходы защищены от наружных теплопотерь обмуровкой - слоем огнеупорных и изоляционных материалов. С наружной стороны обмуровки стенки котла имеют газоплотную обшивку стальным листом в целях предотвращения присосов в топку избыточного воздуха и выбивания наружу запыленных горячих продуктов сгорания, содержащих токсичные компоненты.

7.2. Назначение и классификация котельных агрегатов

Котельным агрегатом называется энергетическое устройство производительностью D (т/ч) для получения пара с заданным давлением р (МПа) и температурой t (°C). Часто это устройство называют парогенератором, ибо в нем происходит генерация пара, или просто паровым котлом. Если конечным продуктом является горячая вода заданных параметров (давления и температуры), используемая в промышленных технологических процессах и для отопления промышленных, общественных и жилых зданий, то устройство называют водогрейным котлом. Таким образом, все котлоагрегаты можно подразделить на два основных класса: паровые и водогрейные.

По характеру движения воды, пароводяной смеси и пара паровые котлы подразделяются следующим образом:

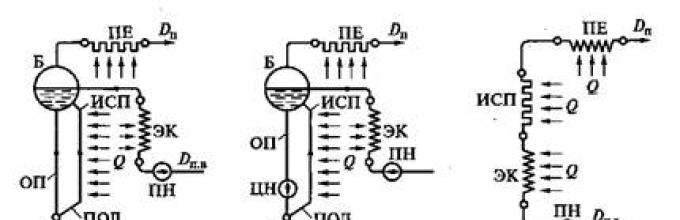

·барабанные с естественной циркуляцией (рис. 7.2,a);

·барабанные с многократной принудительной циркуляцией (рис. 7.2,б );

·прямоточные (рис. 7.2,в ).

В барабанных котлах с естественной циркуляцией (рис. 7.3) вследствие разности плотностей пароводяной смеси в левых трубах 2 и жидкости в правых трубах 4 будет происходить движение пароводяной смеси в левом ряду - вверх, а воды в правом ряду - вниз. Трубы правого ряда называются опускными, а левого - подъемными (экранными).

Отношение количества воды, проходящей через контур, к паропроизводительности контура D за тот же промежуток времени называется кратностью циркуляции K ц . Для котлов с естественной циркуляцией K ц колеблется от 10 до 60.

Рис. 7.2. Схемы генерации пара в паровых котлах:

а - естественная циркуляция; б - многократная принудительная циркуляция; в - прямоточная схема; Б - барабан; ИСП - испарительные поверхности; ПЕ - пароперегреватель; ЭК - водяной экономайзер; ПН - питательный насос; ЦН - циркуляционный насос; НК - нижний коллектор; Q - подвод тепла; ОП - опускные трубы; ПОД – подъемные трубы; D п - расход пара; D пв - расход питательной воды

Разность весов двух столбов жидкостей (воды в опускных и пароводяной смеси в подъемных трубах) создает движущий напор Dр, Н/м 2 , циркуляции воды в трубах котла

где h - высота контура, м; r в и r см - плотности (объемные массы) воды и пароводяной смеси, кг/м 3 .

В котлах с принудительной циркуляцией движение воды и пароводяной смеси (см. рис. 7.2,б )осуществляется принудительно с помощью циркуляционного насоса ЦН, движущий напор которого рассчитан на преодоление сопротивления всей системы.

Рис. 7.3. Естественная циркуляция воды в котле:

1 - нижний коллектор; 2 - левая труба; 3 - барабан котла; 4 - правая труба

В прямоточных котлах (см. рис. 7.2, в )нет циркуляционного контура, нет многократной циркуляции воды, отсутствует барабан, вода прокачивается питательным насосом ПН через экономайзер ЭК, испарительные поверхности ИСП и пароперереватель ПЕ, включенные последовательно. Следует отметить, что прямоточные котлы используют воду более высокого качества, вся вода, поступающая в испарительный тракт на выходе из него полностью превращается в пар, т.е. в этом случае кратность циркуляции K ц = 1.

Паровой котельный агрегат (парогенератор) характеризуется паропроизводительностью (т/ч или кг/с), давлением (МПа или кПа), температурой производимого пара и температурой питательной воды. Эти параметры указаны в табл. 7.1.

Таблица 7.1. Сводная таблица котельных агрегатов, выпускаемых отечественной промышленностью, с указанием области применения

| Давление, МПа(ат) | Паропроизво- дительность котла, т/ч | Температура пара, °С | Температура питательной воды, °С | Область применения |

| 0,88 (9) | 0,2; 0,4; 0,7; 1,0 | Насыщенный | Удовлетворение технологических и отопительных нужд небольших промышленных предприятий | |

| 1,37 (14) | 2,5 | Насыщенный | Удовлетворение технологических и отопительных нужд более крупных промышленных предприятий | |

| 4; 6,5; 10; 15; 20 | Насыщенный или перегретый, 250 | Квартальные отопительные котельные | ||

| 2,35 (24) | 4; 6,5; 10; 15; 20 | Насыщенный или перегретый, 370 и 425 | Удовлетворение технологических нужд некоторых промышленных предприятий | |

| 3,92 (40) | 6,5; 10; 15; 20; 25; 35; 50; 75 | Снабжение паром турбин мощностью от 0,75 до 12,0 МВт на электрических станциях малой мощности | ||

| 9,80 (100) | 60; 90; 120; 160; 220 | Снабжение паром турбин мощностью от 12 до 50 МВт на электрических станциях | ||

| 13,70 (140) | 160; 210; 320; 420; 480 | Снабжение паром турбин мощностью от 50 до 200 МВт на крупных электрических станциях | ||

| 320; 500; 640 | ||||

| 25,00 (255) | 950; 1600; 2500 | 570/570 (со вторичным перегревом) | Снабжение паром турбин мощностью 300, 500 и 800 МВт на крупнейших электрических станциях |

По паропроизводительности различают котлы малой паропроизводительности (до 25 т/ч), средней паропроизводительности (от 35 до 220 т/ч) и большой паропроизводительности (от 220 т/ч и более).

По давлению производимого пара различают котлы: низкого давления (до 1,37 МПа), среднего давления (2,35 и 3,92 МПа), высокого давления (9,81 и 13,7 МПа) и закритического давления (25,1 МПа). Граница, отделяющая котлы низкого давления от котлов среднего давления, условна.

В котельных агрегатах производят либо насыщенный пар, либо пар, перегретый до различной температуры, величина которой зависит от его давления. В настоящее время в котлах высокого давления температура пара не превышает 570 °С. Температура питательной воды в зависимости от давления пара в котле колеблется от 50 до 260 °С.

Водогрейные котлы характеризуют по их теплопроизводительности (кВт или МВт, в системе МКГСС - Гкал/ч), температуре и давлению подогретой воды, а также по роду металла, из которого изготовлен котел.

7.3. Основные виды котельных агрегатов

Энергетические котельные агрегаты . Котельные агрегаты паропроизводительностью от 50 до 220 т/ч на давление 3,92... 13,7 МПа выполняют только в виде барабанных, работающих с естественной циркуляцией воды. Агрегаты паропроизводительностью от 250 до 640 т/ч на давление 13,7 МПа выполняют и в виде барабанных, и прямоточных, а котельные агрегаты паропроизводительностью от 950 т/ч и более на давление 25 МПа - только в виде прямоточных, так как при сверхкритическом давлении естественную циркуляцию осуществить нельзя.

Типичный котельный агрегат паропроизводительностью 50...220 т/ч на давление пара 3,97... 13,7 МПа при температуре перегрева 440...570 °С (рис. 7.4) характеризуется компоновкой его элементов в виде буквы П, в результате чего образуются два хода дымовых газов. Первым ходом является экранированная топка, определившая название типа котельного агрегата. Экранирование топки настолько значительно, что в ней экранным поверхностям передается полностью вся теплота, требующаяся для превращения воды, поступившей в барабан котла, в пар. Выйдя из топочной камеры 2, дымовые газы поступают в короткий горизонтальный соединительный газоход, где размещен пароперегреватель 4, отделенный от топочной камеры только небольшим фестоном 3. После этого дымовые газы направляются во второй - нисходящий газоход, в котором расположены в рассечку водяные экономайзеры 5 и воздухоподогреватели 6. Горелки 1 могут быть как завихривающие, располагающиеся на передней стене или на боковых стенах встречно, так и угловые (как показано на рис. 7.4). При П-образной компоновке котельного агрегата, работающего с естественной циркуляцией воды (рис. 7.5), барабан 4 котла обычно размещают сравнительно высоко над топкой; сепарацию пара в этих котлах обычно осуществляют в выносных устройствах - циклонах 5.

Рис. 7.4. Котельный агрегат паропроизводительностью 220 т/ч с давлением пара 9,8 МПа и температурой перегретого пара 540 °С:

1 - горелки; 2 - топочная камера; 3 - фестон; 4 - пароперегреватель; 5 - водяные экономайзеры; 6 - воздухоподогреватели

При сжигании антрацита применяют полуоткрытую полностью экранированную топку 2 с встречным расположением горелок 1 на передней и задней стенках и подом, предназначенным для жидкого шлакоудаления. На стенках камеры горения размещают шипованные, утепленные огнеупорной массой экраны, а на стенках камеры охлаждения - открытые экраны. Часто применяют комбинированный пароперегреватель 3, состоящий из потолочной радиационной части, полурадиационных ширм и конвективной части. В нисходящей части агрегата в рассечку, т. е. чередуясь, размещены водяной экономайзер 6 второй ступени (по ходу воды) и трубчатый воздухоподогреватель 7 второй ступени (по ходу воздуха), а за ними водяной экономайзер 8 ж воздухоподогреватель 9 первой ступени.

Рис. 7.5. Котельный агрегат паропроизводительностью 420 т/ч с давлением пара 13,7 МПа и температурой перегретого пара 570 °С:

1 - горелки; 2 - экранированная топка; 3 ~- пароперегреватели; 4 - барабан;

5 - циклон; 6, 8 - экономайзеры; 7, 9 - воздухоподогреватели

Котельные агрегаты паропроизводительностью 950, 1600 и 2500 т/ч на давление пара 25 МПа предназначаются для работы в блоке с турбинами мощностью 300, 500 и 800 МВт. Компоновка котельных агрегатов названной паропроизводительности П-образная с воздухоподогревателем, вынесенным за пределы основной части агрегата. Перегрев пара двойной. Давление его после первичного пароперегревателя составляет 25 МПа, температура 565 °С, после вторичного - 4 МПа и 570 °С соответственно.

Все конвективные поверхности нагрева выполнены в виде пакетов из горизонтальных змеевиков. Наружный диаметр труб поверхностей нагрева равен 32 мм.

Паровые котлы производственных котельных. Промышленные котельные, снабжающие промышленные предприятия паром низкого давления (до 1,4 МПа), оборудуются изготавливаемыми отечественной промышленностью паровыми котлами, производительностью до 50 т/ч. Котлы выпускаются для сжигания твердого, жидкого и газообразного топлива.

На ряде промышленных предприятий при технологической необходимости применяют котлы среднего давления. Однобарабанный вертикальноводотрубный котел БК-35 (рис. 7.6) производительностью 35 т/ч при избыточном давлении в барабане 4,3 МПа (давление пара на выходе из пароперегревателя 3,8 МПа) и температуре перегрева 440 °С состоит из двух вертикальных газоходов - подъемного и опускного, соединенных в верхней части небольшим горизонтальным газоходом. Такая компоновка котла называется П-образной.

В котле сильно развитая экранная поверхность и сравнительно небольшой конвективный пучок. Экранные трубы 60 х 3 мм выполнены из стали марки 20. Трубы заднего экрана в верхней части разводятся, образуя фестон. Нижние концы экранных труб развальцованы в коллекторах, а верхние ввальцованы в барабан.

Основным типом паровых котлов малой производительности, широко распространенных в различных отраслях промышленности, на транспорте, в коммунальном и сельском хозяйстве (пар используется для технологических и отопительно-вентиляционных нужд), а также на электростанциях малой мощности, являются вертикально-водотрубные котлы ДКВР. Основные характеристики котлов ДКВР приведены в табл. 7.2.

Водогрейные котлы. Ранее указывалось, что на ТЭЦ с большой тепловой нагрузкой взамен пиковых подогревателей сетевой воды устанавливаются водогрейные котлы большой мощности для централизованного теплоснабжения крупных промышленных предприятий, городов и отдельных районов.

Рис. 7.6. Паровой однобарабанный котел БК-35 с газомазутной топкой:

1 - газомазутная горелка; 2 - боковой экран; 3 - фронтовой экран; 4 - подвод газа; 5 - воздухопровод; 6 - опускные трубы; 7 - каркас; 8 - циклон; 9 - барабан котла; 10 - подвод воды; 11 - коллектор пароперегревателя; 12 - выход пара; 13 - поверхностный охладитель пара; 14 - пароперегреватель; 15 - змееви-ковый экономайзер; 16 - выход дымовых газов; 17 - трубчатый воздухоподогреватель; 18 - задний экран; 19 - топочная камера

Таблица 7.2. Основные характеристики котлов ДКВР, производства

«Уралкотломаш» (на жидком и газообразном топливе)

| Марка | Паропроизводительность, т/ч | Давление пара, МПа | Температура, °С | КПД, % (газ/мазут) | Размеры, мм | Масса, кг | ||

| Длина | Ширина | Высота | ||||||

| ДКВР-2,5-13 | 2,5 | 1,3 | 90,0/883 | |||||

| ДКВР-4-13 | 4,0 | 1,3 | 90,0/888 | |||||

| ДКВР-6 ; 5~13 | 6,5 | 1,3 | 91,0/895 | |||||

| ДКВР-10-13 | 10,0 | 1,3 | 91,0/895 | |||||

| ДКВР-10-13 | 10,0 | 1,3 | 90,0/880 | |||||

| ДКВР-Ю-23 | 10,0 | 2,3 | 91,0/890 | |||||

| ДКВР-10-23 | 10,0 | 2,3 | 90,0/890 | |||||

| ДКВР-10-39 | 10,0 | 3,9 | 89,0 | |||||

| ДКВР-10-39 | 10,0 | 3,9 | 89,0 | |||||

| ДКВР-20-13 | 20,0 | 1,3 | 92,0/900 | 43 700 | ||||

| ДКВР-20-13 | 20,0 | 1,3 | 91,0/890 | |||||

| ДКВР-20-23 | 20,0 | 2,3 | 91,0/890 | 44 4001 |

Водогрейные котлы предназначены для получения горячей воды заданных параметров, главным образом для отопления. Они работают по прямоточной схеме с постоянным расходом воды. Конечная температура нагрева определяется условиями поддержания стабильной температуры в жилых и рабочих помещениях, обогреваемых отопительными приборами, через которые и циркулирует вода, нагретая в водогрейном котле. Поэтому при постоянной поверхности отопительных приборов температуру воды, подаваемой в них, повышают при снижении температуры окружающей среды. Обычно воду тепловой сети в котлах подогревают от 70... 104 до 150... 170 °С. В последнее время имеется тенденция к повышению температуры подогрева воды до 180... 200 °С.

Во избежание конденсации водяных паров из уходящих газов и связанной с этим наружной коррозии поверхностей нагрева температура воды на входе в агрегат должна быть выше точки росы для продуктов сгорания. В этом случае температура стенок труб в месте ввода воды также будет не ниже точки росы. Поэтому температура воды на входе не должна быть ниже 60 °С при работе на природном газе, 70 °С при работе на малосернистом мазуте и 110 °С при использовании высокосернистого мазута. Поскольку в теплосети вода может охлаждаться до температуры ниже 60 °С, перед входом в агрегат к ней подмешивается некоторое количество уже нагретой в котле (прямой) воды.

Рис. 7.7. Газомазутный водогрейный котел типа ПТВМ-50-1

Газомазутный водогрейный котел типа ПТВМ-50-1 (рис. 7,7) теплопроизводительностью 50 Гкал/ч хорошо зарекомендовал себя в эксплуатации.

7.4. Основные элементы котельного агрегата

Основными элементами котла являются: испарительные поверхности нагрева (экранные трубы и котельный пучок), пароперегреватель с регулятором перегрева пара, водяной экономайзер, воздухоподогреватель и тягодутьевые устройства.

Испарительные поверхности котла. Парогенерирующие (испарительные) поверхности нагрева отличаются друг от друга в котлах различных систем, но, как правило, располагаются в основном в топочной камере и воспринимают теплоту излучением - радиацией. Это - экранные трубы, а также устанавливаемый на выходе из топки небольших котлов конвективный (котельный) пучок (рис. 7.8, а ).

Рис. 7.8. Схемы расположения испарительных (а) и пароперегревательных {б) поверхностей барабанного котельного агрегата:

/ - контур обмуровки топки; 2, 3, 4 - панели бокового экрана; 5 - фронтовой экран; 6, 10, 12 - коллекторы экранов и конвективного пучка; 7 - барабан; 8 - фестон; 9 - котельный пучок; 11 - задний экран; 13 - настенный радиационный перегреватель; 14 - ширмовый полурадиационный перегреватель; 15 ~~ потолочный радиационный перегреватель; 16 ~ регулятор перегрева; 17 - отвод перегретого пара; 18 - конвективный перегреватель

Экраны котлов с естественной циркуляцией, работающих под разрежением в топке, выполняются из гладких труб (гладкотрубные экраны) с внутренним диаметром 40...60 мм. Экраны представляют собой ряд параллельно включенных вертикальных подъемных труб, соединенных между собой коллекторами (см. рис. 7.8,а ). Зазор между трубами обычно составляет 4...6 мм. Некоторые экранные трубы введены непосредственно в барабан и не имеют верхних коллекторов. Каждая панель экранов вместе с опускными трубами, вынесенными за пределы обмуровки топки, образует независимый контур циркуляции.

Трубы заднего экрана в месте выхода продуктов сгорания из топки разводятся в 2-3 ряда. Такая разрядка труб называется фестонированием. Она позволяет увеличить сечение для прохода газов, снизить их скорость и предотвращает забивание зазоров между трубами, затвердевшими при охлаждении расплавленными частицами золы, выносимыми газами из топки.

В парогенераторах большой мощности, кроме настенных, устанавливаются дополнительные экраны, делящие топку на отдельные отсеки. Эти экраны освещаются факелами с двух сторон и называются двусветными. Они воспринимают вдвое больше теплоты, чем настенные. Двусветные экраны, увеличивая общее тепловосприятие в топке, позволяют уменьшить ее размеры.

Пароперегреватели. Пароперегреватель предназначен для повышения температуры пара, поступающего из испарительной системы котла. Он является одним из наиболее ответственных элементов котельного агрегата. С увеличением параметров пара тепловосприятие пароперегревателей возрастает до 60 % всего тепловосприятия котлоагрегата. Стремление получить высокий перегрев пара вынуждает располагать часть пароперегревателя в зоне высоких температур продуктов сгорания, что, естественно, снижает прочность металла труб. В зависимости от определяющего способа передачи теплоты от газов пароперегреватели или отдельные их ступени (рис. 7.8,б )разделяются на конвективные, радиационные и полурадиационные.

Радиационные пароперегреватели выполняются обычно из труб диаметром 22...54 мм. При высоких параметрах пара их размещают в топочной камере, и большую часть теплоты они получают излучением от факела.

Конвективные пароперегреватели располагаются в горизонтальном газоходе или в начале конвективной шахты в виде плотных пакетов, образованных змеевиками с шагом по ширине газохода, равным 2,5...3 диаметрам трубы.

Конвективные пароперегреватели в зависимости от направления движения пара в змеевиках и потока дымовых газов могут быть противоточными, прямоточными и со смешанным направлением потоков.

Температура перегретого пара должна поддерживаться постоянной всегда, независимо от режима работы и нагрузки котлоагрегата, поскольку при ее понижении повышается влажность пара в последних ступенях турбины, а при повышении температуры сверх расчетной появляется опасность чрезмерных термических деформаций и снижения прочности отдельных элементов турбины. Поддерживают температуру пара на постоянном уровне с помощью регулирующих устройств - пароохладителей. Наиболее широко распространены пароохладители впрыскивающего типа, в которых регулирование производится путем впрыскивания обессоленной воды (конденсата) в поток пара. Вода при испарении отнимает часть теплоты у пара и снижает его температуру (рис. 7.9,а ).

Обычно впрыскивающий пароохладитель устанавливают между отдельными частями пароперегревателя. Вода впрыскивается через ряд отверстий по окружности сопла и разбрызгивается внутри рубашки, состоящей из диффузора и цилиндрической части, защищающей корпус, имеющий более высокую температуру, от попадания из него брызг воды во избежание образования трещин в металле корпуса из-за резкого изменения температуры.

Рис. 7.9. Пароохладители: а - впрыскивающий; б - поверхностный с охлаждением пара питательной водой; 1 – лючок для измерительных приборов; 2 – цилиндрическая часть рубашки; 3 - корпус пароохладителя; 4 - диффузор; 5 - отверстия для распыления воды в паре; 6 - головка пароохладителя; 7- трубная доска; 8 - коллектор; 9 - рубашка, препятствующая омыванию паром трубной доски; 10, 14 - трубы, подводящие и отводящие пар из пароохладителя; 11 - дистанционные перегородки; 12 - водяной змеевик; 13 - продольная перегородка, улучшающая омываниепаром змеевиков; 15, 16 - трубы, подводящие и отводящие питательную воду

В котлах средней паропроизводительности применяются поверхностные пароохладители (рис. 7.9,б ), которые обычно размещают при входе пара в пароперегреватель или между его отдельными частями.

К коллектору пар подводится и отводится через змеевики. Внутри коллектора расположены змеевики, по которым течет питательная вода. Температура пара регулируется количеством воды, поступающей в пароохладитель.

Водяные экономайзеры. Эти устройства предназначены для подогрева питательной воды перед ее поступлением в испарительную часть котлоагрегата за счет использования теплоты уходящих газов. Они расположены в конвективном газоходе и работают при относительно невысоких температурах продуктов сгорания (дымовых газов).

Рис. 7.10. Стальной змеевиковый экономайзер:

1 - нижний коллектор; 2 - верхний коллектор; 3 - опорная стойка; 4 - змеевики; 5 -- опорные балки (охлаждаемые); 6 - спуск воды

Наиболее часто экономайзеры (рис. 7.10) выполняют из стальных труб диаметром 28...38 мм, согнутых в горизонтальные змеевики и скомпонованных в пакеты. Трубы в пакетах располагаются в шахматном порядке довольно плотно: расстояние между осями соседних труб поперек потока дымовых газов составляет 2,0... 2,5 диаметра трубы, вдоль потока - 1,0... 1,5. Крепление труб змеевиков и их дистанционирование осуществляются опорными стойками, закрепленными в большинстве случаев на полых (для воздушного охлаждения), изолированных со стороны горячих газов балках каркаса.

В зависимости от степени подогрева воды экономайзеры делят из некипящие и кипящие. В кипящем экономайзере до 20 % воды может превращаться в пар.

Общее число параллельно работающих труб выбирают исходя из скорости воды не менее 0,5 м/с для некипящих и 1 м/с длякипящих экономайзеров. Эти скорости обусловлены необходимостью смывания со стенок труб пузырьков воздуха, способствующих коррозии и предотвращения расслоения пароводяной смеси, что может привести к перегреву слабо охлаждаемой паром верхней стенки трубы и ее разрыву. Движение воды в экономайзере - обязательно восходящее. Число труб в пакете.в горизонтальной плоскости выбирают исходя из скорости продуктов сгорания 6...9 м/с. Скорость эта определяется стремлением, с одной стороны, предохранить змеевики от заноса золой, а с другой - не допустить чрезмерного золового износа. Коэффициенты теплопередачи при этих условиях составляют обычно 50... 80 Вт/(м 2 - К). Для удобства ремонта и очистки труб от наружных загрязнений экономайзер разделяют на пакеты высотой 1,0... 1,5 м с зазорами между ними до 800 мм.

Наружные загрязнения с поверхности змеевиков удаляют путем периодического включения в работу системы дробеочистки, когда металлическая дробь пропускается (падает) сверху вниз через конвективные поверхности нагрева, сбивая налипшие на трубы отложения. Налипание золы может быть следствием выпадения росы из дымовых газов на относительно холодной поверхности труб. Это является одной из причин предварительного подогрева питательной воды, подаваемой в экономайзер, до температуры, превышающей точку росы паров воды или паров серной кислоты в топочных газах.

Верхние ряды труб экономайзера при работе котла на твердом топливе даже при относительно невысоких скоростях газов подвержены заметному золовому износу. Для предотвращения золового износа на эти трубы крепятся различного рода защитные накладки.

Воздухоподогреватели . Они устанавливаются для подогрева направляемого в топку воздуха в целях повышения эффективности горения топлива, а также в углеразмольные устройства.

Оптимальная величина подогрева воздуха в воздухоподогревателе зависит от пола сжигаемого топлива, его влажности, типа топочного устройства и составляет 200 °С для каменных углей, сжигаемых на цепной решетке (во избежание перегрева колосников), 250 °С для торфа, сжигаемого на тех же решетках, 350 ...450 °С для жидкого или пылевидного топлива, сжигаемого в камерных топках.

Для получения высокой температуры подогрева воздуха применяется двухступенчатый подогрев. Для этого воздухонагреватель делится на две части, между которыми («в рассечку») устанавливается часть водяного экономайзера.

Температура воздуха, поступающего в воздухоподогреватель, должна быть на 10... 15 °С выше точки росы дымовых газов во избежание коррозии холодного конца воздухоподогревателя в результате конденсации водяных паров, содержащихся в дымовых газах (при их соприкосновении с относительно холодными стенками воздухоподогревателя), а также забивания при этом проходных каналов для газов налипающей на влажные стенки золой. Эти условия можно соблюсти двумя путями: либо повышением температуры уходящих газов и потерей тепла, что экономически невыгодно, либо установкой специальных устройств для подогрева воздуха перед его поступлением в воздухоподогреватель. Для этого применяются специальные калориферы, в которых воздух подогревается отборным паром от турбин. В некоторых случаях подогрев воздуха осуществляется путем рециркуляции, т.е. часть нагретого в воздухоподогревателе воздуха возвращается через всасывающий патрубок к дутьевому вентилятору и смешивается с холодным воздухом.

По принципу действия воздухоподогреватели разделяются на рекуперативные и регенеративные. В рекуперативных воздухоподогревателях теплота от газов к воздуху передается через неподвижную разделяющую их металлическую стенку трубы. Как правило, это - стальные трубчатые воздухоподогреватели (рис. 7.11) с диаметром трубок 25...40 мм. Трубки в нем расположены обычно вертикально, внутри них движутся продукты сгорания; воздух омывает их поперечным потоком в несколько ходов, организуемых за счет перепускных воздуховодов (коробов) и промежуточных перегородок.

Газ в трубках движется со скоростью 8... 15 м/с, воздух между трубками - вдвое медленнее. Это позволяет иметь примерно равные коэффициенты теплоотдачи с обеих сторон стенки трубы.

Тепловое расширение воздухоподогревателя воспринимается линзовым компенсатором 6 (см. рис. 7.11), который устанавливается над воздухоподогревателем. С помощью фланцев он прикрепляется болтами снизу к воздухоподогревателю, а сверху - к переходной раме предыдущего газохода котлоагрегата.

Рис. 7.11. Трубчатый воздухоподогреватель:

1 – колонна; 2 – опорная рама; 3, 7 –воздухоперепускные короба; 4 –стальные

трубы 40´1,5 мм; 5, 9 –верхняя и нижняя трубные доски толщиной 20...25 мм;

6 – компенсатор тепловых расширений; 8 –промежуточная трубная доска

В регенеративном воздухоподогревателе теплота передается металлической насадкой, которая периодически нагревается газообразными продуктами сгорания, после чего переносится в поток воздуха и отдает ему аккумулированную теплоту. Регенеративный воздухоподогреватель котла представляет собой медленно вращающийся (3...5 об/мин) барабан (ротор) с набивкой (насадкой) из гофрированных тонких стальных листов, заключенный в неподвижный корпус. Секторными плитами корпус разделен на две части - воздушную и газовую. При вращении ротора набивка попеременно пересекает то газовый, то воздушный поток. Несмотря на то, что набивка работает в нестационарном режиме, подогрев идущего сплошным потоком воздуха осуществляется непрерывно без колебаний температуры. Движение газов и воздуха - противоточное.

Регенеративный воздухоподогреватель отличается компактностью (до 250 м 2 поверхности в 1 м 3 набивки). Он широко распространен на мощных энергетических котлоагрегатах. Недостатком его являют большие (до 10 %) перетоки воздуха в тракт газов, что ведет к перегрузкам дутьевых вентиляторов и дымососов и увеличению потерь с уходящими газами.

Тяго-дутьевые устройства котельного агрегата. Для того чтобы в топке котельного агрегата могло происходить горение топлива, в нее необходимо подавать воздух. Для удаления же из топки газообразных продуктов сгорания и обеспечения их прохождения через всю систему поверхностей нагрева котельного агрегата должна быть создана тяга.

В настоящее время различают четыре схемы подачи воздуха и отвода продуктов сгорания в котельных установках:

·с естественной тягой, создаваемой дымовой трубой, и естественным засасыванием воздуха в топку в результате разрежения в ней, создаваемого тягой трубы;

·искусственной тягой, создаваемой дымососом, и засасыванием воздуха в топку, в результате разрежения, создаваемого дымососом;

·искусственной тягой, создаваемой дымососом, и принудительной подачей воздуха в топку дутьевым вентилятором;

·наддувом, при котором вся котельная установка герметизируется и ставится под некоторое создаваемое дутьевым вентилятором избыточное давление, которого хватает на преодоление всех сопротивлений воздушного и газового трактов, что снимает необходимость установки дымососа.

Дымовая труба во всех случаях искусственной тяги или работы под наддувом сохраняется, но при этом основным назначением трубы становится вывод дымовых газов в более высокие слои атмосферы, чтобы улучшить условия рассеяния их в пространстве.

В котельных установках большой паропроизводительности повсеместно применяется искусственная тяга с искусственным дутьем.

Дымовые трубы бывают кирпичными, железобетонными и железными. Из кирпича обычно сооружают трубы высотой до 80 м. Более высокие трубы выполняют железобетонными. Железные трубы устанавливают только на вертикально-цилиндрических котлах, а также на мощных стальных водогрейных котлах башенного типа. Для уменьшения затрат обычно сооружают одну общую дымовую трубу для всей котельной или для группы котельных установок.

Принцип действия дымовой трубы остается одинаковым в установках, работающих с естественной и искусственной тягой, с той особенностью, что при естественной тяге дымовая труба должна преодолеть сопротивление всей котельной установки, а при искусственной ею создается дополнительная тяга к основной создаваемой дымососом.

На рис. 7.12 представлена схема котла с естественной тягой, создаваемой дымовой трубой 2 . Она заполнена дымовыми газами (продуктами сгорания) с плотностью r г, кг/м 3 , и сообщается через газоходы котла 1 с атмосферным воздухом, плотность которого r в, кг/м 3 . Очевидно, что r в > r г.

При высоте дымовой трубы Н разность давлений столбов воздуха gH r в и газов gН r г на уровне основания трубы, т. е. величина тяги DS, Н/м 2 , имеет вид

где р и Рг - плотности воздуха и газа при нормальных условиях, кг/м; В - барометрическое давление, мм рт. ст. Подставляя значения r в 0 и r г 0 , получаем

Из уравнения (7.2) следует, что естественная тяга тем больше чем больше высота трубы и температура дымовых газов и чем ниже температура окружающего воздуха.

Минимальная допустимая высота трубы регламентируется по санитарным соображениям. Диаметр трубы определяют по скорости истечения дымовых газов из нее при максимальной паропроизводительности всех подключенных к трубе котельных агрегатов. При естественной тяге эта скорость должна находиться в пределах 6... 10 м/с, не становясь менее 4 м/с во избежание нарушения тяга ветром (задувания трубы). При искусственной тяге скорость истечения дымовых газов из трубы обычно принимают равной 20...25м/с.

Рис. 7.12. Схема котла с естественной тягой, создаваемой дымовой трубой:

1 - котел; 2 - дымовая труба

К котельным агрегатам устанавливают центробежные дымососы и дутьевые вентиляторы, а для парогенераторов производительностью 950 т/ч и более - осевые многоступенчатые дымососы.

Дымососы размещают за котельным агрегатом, причем в котельных установках, предназначенных для сжигания твердого топлива, дымососы устанавливают после золоудаления, чтобы уменьшить количество летучей золы, проходящей через дымосос, и тем самым снизить истирание золой крыльчатки дымососа. н

Разрежение, которое должно быть создано дымососом, определяется суммарным аэродинамическим сопротивлением газового тракта котельной установки, которое должно быть преодолено при условии, что разрежение дымовых газов вверху топки будет равно 20...30 Па и будет создано необходимое скоростное давление на выходе дымовых газов из дымовой трубы. В небольших котельных установках разрежение, создаваемое дымососом, обычно составляет 1000...2000 Па, а в крупных установках 2500... 3000 Па.

Дутьевые вентиляторы, устанавливаемые перед воздухоподогревателем, предназначены для подачи в него неподогретого воздуха. Давление, создаваемое вентилятором, определяется аэродинамическим сопротивлением воздушного тракта, которое должно быть преодолено. Обычно оно складывается из сопротивлений всасывающего воздуховода, воздухоподогревателя, воздуховодов между воздухоподогревателем и топкой, а также сопротивления решетки и слоя топлива или горелок. В сумме эти сопротивления составляют 1000... 1500 Па для котельных установок малой производительности и возрастают до 2000...2500 Па для крупных котельных установок.

7.5. Тепловой баланс котельного агрегата

Тепловой баланс парового котла. Этот баланс заключается в установлении равенства между поступившим в агрегат при сжигании топлива количеством теплоты, называемым располагаемой теплотой Q р р , и суммой использованной теплоты Q 1 и тепловых потерь. На основе теплового баланса находят КПД и расход топлива.

При установившемся режиме работы агрегата тепловой баланс для 1 кг или 1 м 3 сжигаемого топлива следующий:

где Q р р - располагаемая теплота, приходящаяся на 1 кг твердого или жидкого топлива или 1 м 3 газообразного топлива, кДж/кг или кДж/м 3 ; Q 1 - использованная теплота; Q 2 - потери теплоты с уходящими из агрегата газами; Q 3 - потери теплоты от химической неполноты сгорания топлива (недожога); Q 4 - потери теплоты от механической неполноты сгорания; Q 5 - потери теплоты в окружающую среду через внешнее ограждение котла; Q 6 - потери теплоты со шлаком (рис. 7.13).

Обычно в расчетах используется уравнение теплового баланса, выраженное в процентах по отношению к располагаемой теплоте, принимаемой за 100 % (Q р р = 100):

где q 1 = Q 1 × 100/ Q р р; q 2 = Q 2 × 100/ Q р р и т.д.

Располагаемая теплота включает все виды теплоты, внесенной в топку вместе с топливом:

где Q н р – низшая рабочая теплота сгорания топлива; Q фт - физическая теплота топлива, включая полученную при подсушке и подогреве; Q в.вн - теплота воздуха, полученная им при подогреве вне котла; Q ф - теплота, вносимая в топку с распыливающим форсуночным паром.

Тепловой баланс котельного агрегата составляют относительно некоторого температурного уровня или, другими словами, относительно некоторой отправной температуры. Если в качестве этой температуры принять температуру воздуха, поступающего в котельный агрегат без подогрева вне котла, не учитывать теплоту парового дутья в форсунках и исключить величину Q фт, так как она пренебрежимо мала по сравнению с теплотой сгорания топлива, то можно принять

В выражении (7.5) не учитывается теплота, вносимая в топку горячим воздухом собственного котла. Дело в том, что это же количество теплоты отдается продуктами сгорания воздуху в воздухоподогревателе в пределах котельного агрегата, т. е. осуществляется своего рода рециркуляция (возврат) теплоты.

Рис. 7.13. Основные потери теплоты котельного агрегата

Использованная теплота Q 1 воспринимается поверхностями нагрева в топочной камере котла и его конвективных газоходах, передается рабочему телу и расходуется на подогрев воды до температуры фазового перехода, испарение и перегрев пара. Количество использованной теплоты, приходящейся на 1 кг или 1 м 3 сожженного топлива,

где D

1 , D

н, D

пр,- соответственно производительность парового котла (расход перегретого пара), расход насыщенного пара, расход котловой воды на продувку, кг/с; В

- расход топлива, кг/с или м 3 /с; i

пп, i

", i

", i

пв - соответственно энтальпии перегретого пара, насыщенного пара, воды на линии насыщения, питательной воды, кДж/кг. При доле продувки ![]() и отсутствии расхода насыщенного пара формула (7.6) принимает вид

и отсутствии расхода насыщенного пара формула (7.6) принимает вид

Для котельных агрегатов, которые служат для получения горячей воды (водогрейные котлы),

где G в - расход горячей воды, кг/с; i 1 и i 2 - соответственно удельные энтальпии воды, поступающей в котел и выходящей из него, кДж/кг.

Тепловые потери парового котла. Эффективность использования топлива определяется в основном полнотой сгорания топлива и глубиной охлаждения продуктов сгорания в паровом котле.

Потери теплоты с уходящими газами Q 2 являются наибольшими и определяются по формуле

где I ух - энтальпия уходящих газов при температуре уходящих газов q ух и избытке воздуха в уходящих газах α ух, кДж/кг или кДж/м 3 ; I хв - энтальпия холодного воздуха при температуре холодного воздуха t хв и избытке воздуха α хв; (100–q 4)- доля сгоревшего топлива.

Для современных котлов величина q 2 находится в пределах 5...8 % располагаемой теплоты, q 2 возрастает при увеличении q ух, α ух и объема уходящих газов. Снижение q ух примерно на 14... 15 °С приводит к уменьшению q 2 на 1 %.

В современных энергетических котельных агрегатах q ух составляет 100... 120 °С, в производственно-отопительных – 140 ... 180 °С.

Потери теплоты от химической неполноты сгорания топлива Q 3 - это теплота, которая осталась химически связанной в продуктах неполного сгорания. Ее определяют по формуле

где СО, Н 2 , СН 4 - объемное содержание продуктов неполного сгорания по отношению к сухим газам, %; цифры перед СО, Н 2 , СН 4 - уменьшенная в 100 раз теплота сгорания 1 м 3 соответствующего газа, кДж/м 3 .

Потери теплоты от химической неполноты сгорания обычно зависят от качества смесеобразования и локальных недостаточных количеств кислорода для полного сгорания. Следовательно, q 3 зависит от α т. Наименьшие значения α т , при которых q 3 практически отсутствуют, зависят от вида топлива и организации режима горения.

Химическая неполнота сгорания сопровождается всегда сажеобразованием, недопустимым в работе котла.

Потери теплоты от механической неполноты сгорания топлива Q 4 - это теплота топлива, которая при камерном сжигании уносится вместе с продуктами сгорания (унос) в газоходы котла или остается в шлаке, а при слоевом сжигании - и в продуктах, проваливающихся через колосниковую решетку (провал):

где a шл+пр, a ун – соответственно доля золы в шлаке, провале и уносе, определяется взвешиванием из золового баланса а шл+пр + a ун = 1 в долях единицы; Г шл+пр, Г ун – содержание горючих соответственно в шлаке, провале и уносе, определяется взвешиванием и дожиганием в лабораторных условиях проб шлака, провала, уноса, %; 32,7 кДж/кг - теплота сгорания горючих в шлаке, провале и уносе, по данным ВТИ; А р - зольность рабочей массы топлива, %. Величина q 4 зависит от метода сжигания и способа удаления шлака, а также свойств топлива. При хорошо отлаженном процессе горения твердого топлива в камерных топках q 4 » 0,3...0,6 для топлив с большим выходом летучих веществ, для антрацитового штыба (АШ) q 4 > 2%. При слоевом сжигании для каменных углей q 4 = 3,5 (из них 1 % приходится на потери со шлаком, а 2,5 % - с уносом), для бурых - q 4 = 4%.

Потери теплоты в окружающую среду Q 5 зависят от площади наружной поверхности агрегата и разности температур поверхности и окружающего воздуха (q 5 » 0,5... 1,5 %).

Потери теплоты со шлаком Q 6 происходят в результате удаления из топки шлака, температура которого может быть достаточно высокой. В пылеугольных топках с твердым шлакоудалением температура шлака 600...700°С, а с жидким - 1500... 1600°С.

Эти потери рассчитывают по формуле

где с шл - теплоемкость шлака, зависящая от температуры шлака t шл. Так, при 600°С с шл = 0,930 кДж/(кг×К), а при 1600°С с шл = 1,172 кДж/(кг×К).

Коэффициент полезного действия котла и расход топлива. Совершенство тепловой работы парового котла оценивается коэффициентом полезного действия брутто h к бр, %. Так, по прямому балансу

где Q к - теплота, полезно отданная котлу и выраженная через тепловосприятие поверхностей нагрева, кДж/с:

где Q ст - теплосодержание воды или воздуха, подогреваемых в котле и отдаваемых на сторону, кДж/с (теплота продувки учитывается только для D пр > 2 % от D ).

Коэффициент полезного действия котла можно рассчитывать и по обратному балансу:

Метод прямого баланса менее точен в основном из-за трудностей при определении в эксплуатации больших масс расходуемого топлива. Тепловые потери определяются с большей точностью, поэтому метод обратного баланса нашел преимущественное распространение при определении КПД.

Кроме КПД брутто, используется КПД нетто, показывающий эксплуатационное совершенство агрегата:

где q с.н - суммарный расход теплоты на собственные нужды котла, т. е. расход электрической энергии на привод вспомогательных механизмов (вентиляторов, насосов и т.д.), расход пара на обдувку и распыл мазута, подсчитанные в процентах от располагаемой теплоты.

Из выражения (7.13) определяется расход подаваемого в топку топлива B кг/с,

Так как часть топлива теряется из-за механического недожога, то при всех расчетах объемов воздуха и продуктов сгорания, а также энтальпий используется расчетный расход топлива B р , кг/с, учитывающий механическую неполноту сгорания:

При сжигании в котлах жидкого и газообразного топлив Q 4 = 0

Контрольные вопросы

1. Как классифицируются котельные агрегаты и каково их назначение?

2. Назовите основные виды котельных агрегатов и перечислите их основные элементы.

3. Опишите испарительные поверхности котла, перечислите виды пароперегревателей и способы регулирования температуры перегретого пара.

4. Какие виды водяных экономайзеров и воздухоподогревателей используются в котлах? Расскажите о принципах их устройства.

5. Как осуществляются подача воздуха и удаление дымовых газов в котельных агрегатах?

6. Расскажите о назначении дымовой трубы и об определении ее самотяги; укажите виды дымососов, применяемых в котельных установках.

7. Что такое тепловой баланс котельного агрегата? Перечислите потери теплоты в котле и укажите их причины.

8. Как определяется КПД котельного агрегата?

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное

учреждение высшего образования

«Ивановский государственный энергетический

университет имени В.И. Ленина»

Кафедра тепловых электрических станций

Контрольная работа

По курсу «Режимы работы и эксплуатации

Котельных установок тэс»

Вариант №6

Выполнил:

Студент группы 5-75

Загулин А.С.

Иваново 2017.

1. Характеристика и функции энергообъектов .Характеристика энергообъектов:

Необходимость производства тепловой и электрической энергии для нужд промышленных предприятий и быта человека общеизвестна. Собственно электроэнергия может быть выработана генераторами, солнечными батареями, магнитогидродинамическими генераторами (МГД - генераторами). Однако для промышленной выработки электрической энергии используют синхронные генераторы трехфазного переменного тока, первичными двигателями для которых могут быть паровые, газовые или гидравлические турбины.

Промышленная выработка тепловой и электрической энергии и доставка ее до непосредственного потребителя осуществляются энергообъектами.

К энергообъектам относятся : электрические станции, котельные, тепловые и электрические сети.

Комплекс энергообъектов, связанных общностью режима работы и имеющих централизованное оперативно диспетчерское управление, составляет энергетическую систему, которая, в свою очередь, является основным технологическим звеном энергопроизводства.

Ниже представлена краткая характеристика энергообъектов.

Электрические станции В общем случае электростанциями называют предприятия или установки, предназначенные для производства электроэнергии. По особенностям основного технологического процесса преобразования энергии и виду используемого энергетического ресурса электростанции подразделяют на тепловые электростанции (ТЭС); гидроэлектростанции (ГЭС); атомные электростанции (АЭС); гелиоэлектростанции, или солнечные, электростанции (СЭС); геотермальные электростанции (ГТЭС); приливные электростанции (ПЭС).

Большую часть электроэнергии (как в России, так и в мире) вырабатывают тепловые (ТЭС), атомные (АЭС) и гидравлические электростанции (ГЭС). Состав и расположение электростанций по регионам страны зависят от наличия и размещения по территории страны гидроэнергетических и теплоэнергетических ресурсов, их технико-экономических характеристик, затрат на транспорт топлива, а также от технико-экономических показателей работы электростанций.

Тепловые электрические станции (ТЭС) подразделяются на конденсационные (КЭС); теплофикационные (теплоэлектроцентрали - ТЭЦ); газотурбинные (ГТЭС); парогазовые электрические станции (ПГЭС).

Конденсационные электрические станции (КЭС) строят по возможности ближе к местам добычи топлива или к местам, удобным для его транспортировки, на крупных реках или водоемах. Основными особенностями КЭС являются:

Использование мощных экономичных конденсационных турбин;

Блочный принцип построения современных КЭС;

Выработка для потребителя одного вида энергии - электрической (тепловая энергия вырабатывается только для собственных нужд станции);

Обеспечение базовой и полупиковой части графика потребления электроэнергии;

Оказание существенного влияния на экологическое состояние окружающей среды.

Теплофикационные электрические станции (ТЭЦ) предназначены для централизованного снабжения промышленных предприятий и городов электроэнергией и теплом. На них устанавливаются теплофикационные турбины типа «Т»; «ПТ»; «Р»; «ПР» и т.п.

Газотурбинные электростанции (ГТЭС ) в качестве самостоятельных энергетических установок имеют ограниченное распространение. Основу ГТЭС составляет газотурбинная установка (ГТУ), в состав которой входят компрессоры, камеры сгорания и газовые турбины. ГТУ потребляет, как правило, высококачественное топливо (жидкое или газообразное), подаваемое в камеру сгорания. Туда же компрессором нагнетается сжатый воздух. Горячие продукты сгорания отдают свою энергию газовой турбине, которая вращает компрессор и синхронный генератор. К основным недостаткам ГТУ следует отнести:

Повышенные шумовые характеристики, требующие дополнительной звукоизоляции машинного отделения и воздухозаборных устройств;

Потребление значительной доли (до 50-60 %) внутренней мощности газовой турбины воздушным компрессором;

Малый диапазон изменения электрической нагрузки вследствие специфического соотношения мощности компрессора и газовой турбины;

Низкий общий КПД (25-30 %).

К основным достоинствам ГТЭС следует отнести быстрый запуск энергетической установки (1-2 мин), высокую маневренность и пригодность для покрытия пиков нагрузки в энергосистемах.

Парогазовые электрические станции (ПГЭС) для современной энергетики являются наиболее эффективным средством значительного повышения тепловой и общей экономичности электростанций, использующих органическое топливо . Основу ПГЭС составляет парогазовая силовая установка (ПГУ), в состав которой входят паровая и газовая турбины, объединенные общим технологическим циклом. Соединение этих установок в единое целое позволяет:

Снизить потерю теплоты с уходящими газами ГТУ или парового котла;

Использовать газы за газовыми турбинами в качестве подогретого окислителя при сжигании топлива;

Получить дополнительную мощность за счет частичного вытеснения регенерации паротурбинных установок и, в конечном итоге, повысить КПД парогазовой электростанции до 46-55 %.

Гидравлические электрические станции (ГЭС) предназначены для выработки электроэнергии за счет использования энергии водных потоков (рек, водопадов и т.п.). Первичными двигателями на ГЭС являются гидротурбины, которые приводят во вращение синхронные генераторы. Отличительная особенность ГЭС – небольшое потребление электроэнергии на собственные нужды, которое в несколько раз меньше, чем на ТЭС. Это объясняется отсутствием на ГЭС крупных механизмов в системе собственных нужд. Кроме этого, технология производства электроэнергии на ГЭС довольно проста, легко поддается автоматизации, а пуск гидроагрегата занимает не более 50 секунд, поэтому резерв мощности энергосистем целесообразно обеспечивать именно этими агрегатами. Однако строительство ГЭС сопряжено с большими капиталовложениями, большими сроками строительства, спецификой размещения гидроресурсов страны, со сложностью решения экологических задач.

Атомные электростанции (АЭС) – это по существу тепловые электростанции, которые используют тепловую энергию ядерных реакций. Они могут быть сооружены практически в любом географическом районе, но при наличии источника водоснабжения. Количество потребляемого топлива (уранового концентрата) незначительно, что облегчает требования к его транспортировке. Одним из основных элементов АЭС является реактор. В настоящее время на АЭС используются реакторы двух типов – ВВЭР (водо-водяной энергетический реактор) и РБМК (реактор большой мощности канальный).

Солнечные, геотермальные, приливные, ветряные электростанции относятся к нетрадиционным типам электростанций, информация о которых, может быть получена из дополнительных литературных источников.

Котельные установки

Котельные установки включают комплекс устройств, предназначенных для выработки тепловой энергии в виде горячей воды или пара. Главной частью этого комплекса является паровой или водогрейный котел. В зависимости от назначения котельные подразделяются на энергетические, отопительно-производственные и отопительные.

Энергетические котельные снабжают паром паросиловые установки, вырабатывающие электроэнергию, и обычно входят в комплекс ТЭС в виде котельного цеха или котельного отделения в составе котлотурбинного цеха ТЭС.

Отопительно-производственные котельные сооружаются на промышленных предприятиях и обеспечивают тепловой энергией системы отопления, вентиляции, горячего водоснабжения промышленных зданий и технологические процессы производства.

Отопительные котельные обеспечивают тепловой энергией системы отопления, вентиляции, горячего водоснабжения жилых и общественных зданий. В отопительных котельных могут использоваться водогрейные и промышленные паровые котлы различных типов и конструкций. Основными показателями водогрейного котла являются тепловая мощность, т.е. теплопроизводительность, и температура воды, а для парового котла – паропроизводительность, давление и температура свежего пара.

Тепловые сети

Представляют собой теплопроводы, предназначенные для транспортирования тепловой энергии в виде пара или горячей воды от источника теплоты (ТЭС или котельной) к тепловым потребителям.

В состав теплопроводов входят: соединенные между собой стальные трубы; тепловая изоляция; компенсаторы тепловых удлинений; запорная и регулирующая арматура; строительные конструкции; опоры; камеры; дренажные и воздухоспускные устройства.

Тепловая сеть является одним из наиболее дорогостоящих элементов системы централизованного теплоснабжения.

Электрические сети

Электрическими сетями называют устройство, соединяющее источники питания с потребителями электроэнергии. Основным назначением электрических сетей является электроснабжение потребителей, кроме этого, электрические сети обеспечивают передачу энергии на большие расстояния и позволяют объединить электрические станции в мощные энергетические системы. Целесообразность создания мощных энергетических объединений обусловлена их большими технико-экономическими преимуществами. Электрические сети классифицируют по различным признакам:

Для передачи постоянного или трехфазного переменного тока;

Электрические сети низких, средних, высоких и сверх высоких напряжений;

Внутренние и наружные электрические сети;

Основные, сельские, городские, промышленные; распределительные, питающие и т.п.

Более подробные сведения об электрических сетях рассматриваются в специальной технической литературе.

Функции энергообъектов

С точки зрения технологии производства электрической и тепловой энергии основными функциями энергообъектов являются производство, преобразование, распределение тепловой и электрической энергии и отпуск ее потребителям.

На рис. изображена принципиальная схема комплекса энергообъектов, обеспечивающих промышленную выработку тепловой и электрической энергии, а также доставку ее потребителю.

Основу комплекса составляет ТЭЦ, на которой осуществляется производство, преобразование и распределение электрической, а также производство и отпуск тепловой энергии.

Производство электрической энергии осуществляется непосредственно в генераторе (3). Для вращения ротора генератора используется паровая турбина (2), на которую подается острый (перегретый) пар, полученный в паровом котле (1). Выработанная в генераторе электроэнергия преобразуется в трансформаторе (4) на более высокое напряжение, для уменьшения потерь при передаче электроэнергии потребителю. Часть выработанной в генераторе электроэнергии используется на собственные нужды ТЭЦ. Другая, большая её часть, передается на распределительное устройство (5). С распределительного устройства ТЭЦ электроэнергия поступает в электрические сети энергетических систем, из которых осуществляется отпуск электроэнергии потребителям.

ТЭЦ осуществляет также производство тепловой энергии и отпуск её потребителю, в виде пара и горячей воды. Тепловая энергия (Qп) в виде пара отпускается с регулируемых производственных отборов турбины (в некоторых случаях непосредственно с паровых котлов через соответствующие РОУ) и в результате его использования у потребителя – конденсируется. Конденсат полностью или частично возвращается от потребителя пара на ТЭЦ и далее используется в пароводяном тракте, обеспечивая снижение пароводяных потерь электростанции.

Нагрев сетевой воды осуществляется в сетевых подогревателях (6) электростанции, после которых нагретая сетевая вода подаётся в циркуляционный контур системы горячего водоснабжения потребителей или в так называемые тепловые сети. Циркуляция горячей («прямой») и холодной («обратной») теплосетевой воды осуществляется за счет работы так называемых сетевых насосов (СН).

Принципиальная схема комплекса энергообъектов

1 – паровой котел; 2 – паровая турбина; 3 – синхронный генератор; 4 – трансформатор; 5 – распределительное устройство; 6 – сетевой подогреватель. КН, СН, ЦН, ПН – соответственно конденсатный, сетевой, циркуляционный и перекачивающий насосы; НПТС – насос подпитки теплосети; ДС – дымосос; С.Н. – собственные нужды ТЭЦ; Тр.С.Н. – трансформатор собственных нужд ТЭЦ.

– – – границы зон обслуживания оборудования энергообъектов.

7. Приведите принципиальную технологическую схему котельной установки. Перечислите технологические системы в пределах обвязки котла и дайте им (системам) краткую характеристику.

Котельная установка ТЭС предназначена для выработки перегретого пара, заданных параметров и соответствующего химического качества, который используется для привода ротора турбоагрегата в целях выработки тепловой и электрической энергии.

На неблочных ТЭС используются в основном котельные установки, включающие барабанные котлы с естественной циркуляцией, без промежуточного перегрева пара, эксплуатируемые при средних, высоких и сверхвысоких давлениях (соответственно 3,5; 10,0 и 14,0 МПа), и реже используются котельные установки с прямоточными котлами.

Принципиальная технологическая схема котельной установки неблочной ТЭС представлена на рис

Рис. . Принципиальная технологическая схема котельной установки неблочной ТЭС

Б – барабан котла; ВЦ– выносной циклон; РНП– расширитель непрерывной продувки; ОП – охладитель пара; МНС – мазутонасосная станция; РТМ – регулятор температуры мазута; РДМ, РДГ – регулятор давления мазута, газа; РПТТ – регулятор подачи количества твердого топлива; ГРП – газорегуляторный пункт; ГВ – горячий воздух; СПВ – слабо подогретый воздух; РПП – расширитель периодической продувки; Т – топка котла; ПК – поворотная камера котла; КШ – конвективная шахта; ПСК – паросборная камера; ИПК, ОПК – соответственно импульсный и основной предохранительные клапана; ДВ – дутьевой вентилятор; ДС – дымосос; ДРГ – дымосос рециркуляции дымовых газов; ЗУ – золоулавливающее устройство; КГПВ – коллектор горячей питательной воды; КХПВ – коллектор холодной питательной воды; К.О.П. – коллектор острого пара; К.С.Н. – паровой коллектор собственных нужд; КУ – конденсационная установка; КК – калориферы котла; ОП – охладители пара впрыскивающего типа; ПЭН – питательный насос; РР – растопочный расширитель; РБ – растопочный барботер; РРОУ растопочное редукционно-охладительное устройство; СУП – сниженный узел питания котла;– сливной канал гидрозолошлакоудаления.

Технологические системы в пределах обвязки котла (рис.) , а именно :

- систему заполнения и питания барабана котла , включающую питательные трубопроводы, идущие от общестанционных коллекторов холодной и горячей питательной воды до барабана котла. Система обеспечивает поддержание требуемого уровня воды в барабане эксплуатируемого котла, а также защиту экономайзера от пережога в режимах пуска и останова котлоагрегата, что является одним из основных условий нормальной эксплуатации котельной установки;

- систему мазутопроводов в пределах обвязки котла обеспечивающую подачу топочного мазута, подготовленного на мазутонасосной, непосредственно к форсункам горелочных устройств. В общем случае система должна обеспечивать:

1) поддержание требуемых параметров мазута перед форсунками, обеспечивающими качественный его распыл при всех режимах эксплуатации котла;

2) возможность плавного регулирования расхода мазута, подаваемого к форсункам;

3) возможность изменения нагрузки котла в регулировочном диапазоне нагрузок без отключения форсунок;

4) исключение застывания мазута в мазутопроводах котла при выведенных из работы форсунках;

5) возможность вывода мазутопроводов в ремонт и полное удаление при этом остатков мазута из отключаемых участков мазутопровода;

6) возможность пропарки (продувки) отключенных (включаемых) мазутных форсунок;

7) возможность быстрой установки (снятия) форсунки в горелочное устройство;

8) быстрое и надежное отключение подачи мазута в топку в режимах аварийного останова котла.

Структура схемы мазутопроводов котла зависит в основном от типа применяемых мазутных форсунок;

- систему газопроводов в пределах обвязки котла обеспечивающую :

1) избирательную подачу газа к горелкам котла;

2) регулирование производительности горелок изменением давления газа перед ними;

3) надежное отключение схемы при обнаружении неисправностей в ней или при срабатывании защит, действующих на отключение котла;

4) возможность продувки газопроводов котла воздухом при выводе их в ремонт;

5) возможность продувки газопроводов котла газом при заполнении схемы;

6) возможность безопасного проведения ремонтных работ на газопроводах и газовоздушном тракте котла;

7) возможность безопасного розжига горелок;

- индивидуальную систему пылеприготовления. В современных энергетических паровых котлах твердое топливо сжигают в пылевидном состоянии. Подготовка топлива к сжиганию осуществляется в системе пылеприготовления, в которой производится его сушка, размол и дозирование специальными питателями. Для сушки топлива используют сушильные агенты. В качестве сушильных агентов используются воздух (горячий, слабоподогретый, холодный) и топочные газы (горячие, холодные) или то и другое вместе. После отдачи теплоты топливу сушильный агент называют отработанным сушильным агентом. Выбор системы пылеприготовления определяется видом топлива и его физико-химическими свойствами. Различают центральные и индивидуальные системы пылеприготовления. В настоящее время наибольшее распространение получили индивидуальные системы пылеприготовления, выполненные по схеме с пылевым бункером, или по схеме прямого вдувания, когда готовая пыль отработанным сушильным агентом транспортируется к горелкам топочного устройства;

- систему газовоздушного тракта котла предназначенную для организации транспорта воздуха, необходимого для сжигания топлива, продуктов сгорания, образующихся в результате горения топлива, а также улавливания золы и шлака и рассеивания на значительное расстояние остающихся после улавливания вредных выбросов (золы, оксидов азота и серы, нагретых газов и др.). Газовоздушный тракт начинается от воздухозаборных окон ВЗО и заканчивается выходной насадкой дымовой трубы. При детальном рассмотрении в нём можно выделить воздушный и газовый тракты;

- систему паропроводов острого пара в пределах котельного цеха (отделения), включающую элементы защиты трубопроводов обвязки котла от недопустимого повышения давления, элементы защиты пароперегревателя от пережога, соединительный паропровод и растопочный узел;

- систему регулирования температуры пара предназначенную для поддержания температуры перегретого (первичного и вторичного) пара в заданном диапазоне. Необходимость регулирования температуры перегретого пара вызвана тем, что она при эксплуатации барабанных котлов находится в сложной зависимости от режимных факторов и конструктивных характеристик котла. В соответствии с требованиями ГОСТ 3619-82 для котлов среднего давления (Р пе = 4 МПа) колебания перегретого пара от номинального значения не должны превышать +10С, –15С, а для котлов, работающих при давлении более 9 МПа, + 5С, –10С. Различают три способа регулирования температуры перегретого пара: паровой, при котором воздействуют на паровую среду преимущественно путем охлаждения пара в пароохладителях; газовый способ, при котором изменяют тепловосприятие пароперегревателя со стороны газов; комбинированный, при котором используются несколько способов регулирования;

- системы очистки поверхностей нагрева котла от наружных отложений включают: паровую и воздушную обдувки, водяную обмывку, обмывку перегретой водой, дробевую очистку и виброочистку. В настоящее время начинают применяться новые виды очистки поверхностей нагрева: импульсная и термическая;

Паровые котлы и паровые турбины являются основными агрегатами тепловой электростанции (ТЭС).

Паровой котел — это устройство, имеющее систему поверхностей нагрева для получения пара из непрерывно поступающей в него питательной воды путем использования теплоты, выделяющейся при сгорании органического топлива (рис. 1).

В современных паровых котлах организуется факельное сжигание топлива в камерной топке , представляющей собой призматическую вертикальную шахту. Факельный способ сжигания характеризуется непрерывным движением топлива вместе с воздухом и продуктами сгорания в топочной камере.

Топливо и необходимый для его сжигания воздух вводятся в топку котла через специальные устройства — горелки . Топка в верхней части соединяется с призматической вертикальной шахтой (иногда с двумя), называемой по основному виду проходящего теплообмена конвективной шахтой .

В топке, горизонтальном газоходе и конвективной шахте находятся поверхности нагрева, выполняемые в виде системы труб, в которых движется рабочая среда. В зависимости от преимущественного способа передачи тепла к поверхностям нагрева их можно подразделить на следующие виды: радиационные, радиационно-конвективные, конвективные .

В топочной камере по всему периметру и по всей высоте стен обычно расположены трубные плоские системы — топочные экраны , являющиеся радиационными поверхностями нагрева.

Рис. 1. Схема парового котла ТЭС.

1 — топочная камера (топка); 2 — горизонтальный газоход; 3 — конвективная шахта; 4 — топочные экраны; 5 — потолочные экраны; 6 — спускные трубы; 7 — барабан; 8 — радиационно-конвективный пароперегреватель; 9 — конвективный пароперегреватель; 10 — водяной экономайзер; 11 — воздухоподогреватель; 12 — дутьевой вентилятор; 13 — нижние коллекторы экранов; 14 — шлаковый комод; 15 — холодная коронка; 16 — горелки. На схеме не показаны золоуловитель и дымосос.

В современных конструкциях котлов топочные экраны изготавливают либо из обычных труб (рис. 2, а ), либо из плавниковых труб , сваренных между собой по плавникам и образующих сплошную газоплотную оболочку (рис. 2,б ).

Аппарат, в котором вода нагревается до температуры насыщения, называется экономайзером ; образование пара происходит в парообразующей (испарительной) поверхности нагрева, а его перегрев — в пароперегревателе .

Рис. 2. Схема выполнения топочных экранов

а — из обычных труб; б — из плавниковых труб

Система трубных элементов котла, в которых движутся питательная вода, пароводяная смесь и перегретый пар, образует, как уже указывалось, его водопаровой тракт .

Для непрерывного отвода теплоты и обеспечения приемлемого температурного режима металла поверхностей нагрева организуется непрерывное движение в них рабочей среды. При этом вода в экономайзере и пар в пароперегревателе проходят через них однократно. Движение же рабочей среды через парообразующие (испарительные) поверхности нагрева может быть как однократным, так и многократным.

В первом случае котел называется прямоточным , а во втором — котлом с многократной циркуляцией (рис. 3).

Рис. 3. Схема водопаровых трактов котлов

а — прямоточная схема; б — схема с естественной циркуляцией; в — схема с многократно-принудительной циркуляцией; 1 — питательный насос; 2 — экономайзер; 3 — коллектор; 4 — парообразующие трубы; 5 — пароперегреватель; 6 — барабан; 7 — опускные трубы; 8 — насос многократно-принудительной циркуляции.

Водопаровой тракт прямоточного котла представляет собой разомкнутую гидравлическую систему, во всех элементах которой рабочая среда движется под напором, создаваемым питательным насосом . В прямоточных котлах нет четкого разделения экономайзерной, парообразующей и пароперегревательных зон. Прямоточные котлы работают на докритическом и сверхкритическом давлении.

В котлах с многократной циркуляцией существует замкнутый контур, образованный системой обогреваемых и необогреваемых труб, объединенных вверху барабаном , а внизу — коллектором . Барабан представляет собой цилиндрический горизонтальный сосуд, имеющий водяной и паровой объемы, которые разделяются поверхностью, называемой зеркалом испарения . Коллектор — это заглушенная с торцов труба большого диаметра, в которую по длине ввариваются трубы меньшего диаметра.

В котлах с естественной циркуляцией (рис. 3,б) питательная вода, подаваемая насосом, подогревается в экономайзере и поступает в барабан. Из барабана по опускным необогреваемым трубам вода поступает в нижний коллектор, откуда распределяется в обогреваемые трубы, в которых закипает. Необогреваемые трубы заполнены водой, имеющей плотность ρ´ , а обогреваемые трубы заполнены пароводяной смесью, имеющей плотность ρ см , средняя плотность которой меньше ρ´ . Нижняя точка контура — коллектор — с одной стороны подвергается давлению столба воды, заполняющей необогреваемые трубы, равному Hρ´g , а с другой — давлению Hρ см g столба пароводяной смеси. Возникающая разность давлений H(ρ´ — ρ см)g вызывает движение в контуре и называется движущим напором естественной циркуляции S дв (Па):

S дв = H(ρ´ — ρ см)g ,

где H — высота контура; g — ускорение свободного падения.

В отличие от однократного движения воды в экономайзере и пара в пароперегревателе движение рабочего тела в циркуляционном контуре является многократным, так как при проходе через парообразующие трубы вода испаряется не полностью и паросодержание смеси на выходе из них составляет 3-20%.

Отношение массового расхода циркулирующей в контуре воды к количеству образовавшегося пара в единицу времени называется кратностью циркуляции

R = m в /m п.

В котлах с естественной циркуляцией R = 5-33, а в котлах с принудительной циркуляцией — R = 3-10.

В барабане образовавшийся пар отделяется от капель воды и поступает в пароперегреватель и далее в турбину.

В котлах с многократной принудительной циркуляцией (рис. 3,в ) для улучшения циркуляции устанавливается дополнительно циркуляционный насос . Это позволяет лучше компоновать поверхности нагрева котла, допуская движение пароводяной смеси не только по вертикальным парогенерирующим трубам, но также по наклонным и горизонтальным.

Поскольку наличие в парообразующих поверхностях двух фаз — воды и пара — возможно лишь при докритическом давлении, барабанные котлы работают при давлениях меньше критических.

Температура в топке в зоне горения факела достигает 1400-1600°С. Поэтому стены топочной камеры выкладывают из огнеупорного материала, а их наружная поверхность покрывается тепловой изоляцией. Частично охладившиеся в топке продукты сгорания с температурой 900-1200°С поступают в горизонтальный газоход котла, где омывают пароперегреватель, а затем направляются в конвективную шахту, в которой размещаются промежуточный пароперегреватель , водяной экономайзер и последняя по ходу газов поверхность нагрева — воздухоподогреватель , в котором воздух подогревается перед его подачей в топку котла. Продукты сгорания за этой поверхностью называются уходящими газами : они имеют температуру 110-160°С. Поскольку дальнейшая утилизация тепла при такой низкой температуре нерентабельна, уходящие газы с помощью дымососа удаляются в дымовую трубу.

Большинство топок котлов работает под небольшим разрежением 20-30 Па (2 — 3 мм вод.cт.) в верхней части топочной камеры. По ходу продуктов сгорания разрежение в газовом тракте увеличивается и составляет перед дымососами 2000-3000 Па, что вызывает поступление атмосферного воздуха через неплотности в стенах котла. Они разбавляют и охлаждают продукты сгорания, понижают эффективность использования тепла; кроме того, при этом увеличивается нагрузка дымососов и растет расход электроэнергии на их привод.

В последнее время создаются котлы, работающие под наддувом, когда топочная камера и газоходы работают под избыточным давлением, создаваемым вентиляторами, а дымососы не устанавливаются. Для работы котла под наддувом он должен выполняться газоплотным .

Поверхности нагрева котлов выполняются из сталей различных марок в зависимости от параметров (давления, температуры и др.) и характера движущейся в них среды, а также от уровня температур и агрессивности продуктов сгорания, с которыми они и находятся в контакте.

Важное значение для надежной работы котла имеет качество питательной воды. В котел непрерывно поступает с ней некоторое количество взвешенных твёрдых частиц и растворенных солей, а также окислов железа и меди, образующихся в результате коррозии оборудования электростанций. Очень небольшая часть солей уносится вырабатываемым паром. В котлах с многократной циркуляцией основное количество солей и почти все твердые частицы задерживаются, из-за чего их содержание в котловой воде постепенно увеличивается. При кипении воды в котле соли выпадают из раствора и на внутренней поверхности обогреваемых труб появляется накипь, которая плохо проводит тепло. В результате покрытые изнутри слоем накипи трубы недостаточно охлаждаются движущейся в них средой, нагреваются из-за этого продуктами сгорания до высокой температуры, теряют свою прочность и могут разрушиться под действием внутреннего давления. Поэтому часть воды с повышенной концентрацией солей необходимо удалять из котла. На восполнение удаленного количества воды подается питательная вода с меньшей концентрацией примесей. Такой процесс замены воды в замкнутом контуре называется непрерывной продувкой . Чаще всего непрерывная продувка производится из барабана котла.

В прямоточных котлах из-за отсутствия барабана нет непрерывной продувки. Поэтому к качеству питательной воды этих котлов предъявляются особенно высокие требования. Они обеспечиваются путем очистки турбинного конденсата после конденсатора в специальных конденсатоочистительных установках и соответствующей обработкой добавочной воды на водоподготовительных установках.

Вырабатываемый современным котлом пар является, вероятно, одним из наиболее чистых продуктов, производимых промышленностью в больших количествах.

Так, например, для прямоточного котла, работающего на сверхкритическом давлении, содержание загрязнений не должно превышат 30-40 мкг/кг пара.

Современные электростанции работают с достаточно высоким КПД. Теплота, затраченная на подогрев питательной воды, ее испарение и получение перегретого пара, — это полезно использованная теплота Q 1 .