Д.т.н. И.И. Стриха, профессор, главный научный сотрудник,

РУП «БелТЭИ», г. Минск, Республика Беларусь

Введение

Для достижения высокой экономичности котельных установок требуется снижать температуру уходящих газов. Однако уровень ее снижения лимитируется условиями обеспечения надежной работы дымовых труб.

Широкое распространение в котельных получили дымовые трубы с несущим стволом и футеровкой из кирпича. Для таких труб факторами, определяющими их надежность и долговечность, является температурное состояние поверхности футеровки и ствола, а также состав отводимых газов. Перевод котлов на непроектные виды топлива или отклонение их режимов работы от проектных значений должны сопровождаться соответствующими расчетами для создания условий, обеспечивающих надежную эксплуатацию дымовых труб.

Причины повреждений

В начальный период массового возведения кирпичных дымовых труб котельные, как правило, работали на твердых и жидких видах топлива с температурой отводимых газов от котлов 200-250 ОС. Это не приводило к повреждениям элементов трубы, выполненных из обыкновенного глиняного кирпича М-100. Зазор между футеровкой и стволом с заполнением теплоизоляционным материалом, а при соответствующих значениях температуры уходящих газов и климатических условиях и без заполнения, позволял поддерживать требуемые температурные перепады по элементам дымовых труб и обеспечивать достаточно длительную их работу.

Опыт эксплуатации дымовых труб различных конструкций на тепловых электростанциях и котельных показывает, что с переводом котлов с твердого и жидкого топлива на сжигание природного газа, повреждения элементов дымовых труб стали отмечаться чаще. Срок службы футеровки в зависимости от климатических условий и температуры отводимых газов на ряде объектов не превышает 3-4 года. В южных районах бывшего СССР при температуре отводимых продуктов сгорания природного газа (зимой) 80-130 ОС образования конденсата на поверхности элементов дымовых труб не отмечалось и их повреждений не было.

В то же время кирпичные дымовые трубы, размещенные в центральных районах бывшего СССР, при работе котлов на газе с частичными нагрузками и температурой уходящих газов зимой до 100 ОС подвергаются повреждениям. Последние усиливаются при пониженных скоростях дымовых газов в устье трубы (до 2 м/с) и при подземном расположении боровов. При этом грунтовые воды, попадая в газовый тракт, ускоряют процесс разрушения трубы. В работе приводятся сведения о неудовлетворительном состоянии дымовых труб котельных при работе котлов на газе с температурой отводимых продуктов сгорания зимой 70-100 ОС и их скоростью на выходе 1,5-6,5 м/с. В результате обследования состояния этой трубы установлено намокание кладки, локальное отслаивание кирпича и т.п. Аналогичная ситуация отмечается для кирпичной дымовой трубы при работе котлов на газе и отводе их с температурой 40-60 ОС внутри ствола и скоростью 1 -2 м/с. Верхняя часть трубы (до 12 м) покрывалась наледями, кирпич отслаивался и разваливался. При переходе к температуре дымовых газов 150 ОС эти недостатки были полностью устранены.

Основной причиной разрушений футеровки и несущего ствола дымовой трубы при работе котлов на природном газе является отклонение от проектных значений температурно-влажностного и аэродинамического режимов трубы. Как известно, температура точки росы продуктов сгорания природного газа составляет 55-60 ОС. При снижении скорости дымовых газов в трубе и понижении температуры газов до 100 ОС температура внутренней поверхности футеровки трубы снижается до точки росы продуктов сгорания и ниже. Коэффициент теплоотдачи со стороны газов снижается до 2-6 Вт/(м2.К) вместо 35 Вт/(м2.К) для проектных условий при номинальных параметрах котлов, подсоединенных к трубе. Конденсат из дымовых газов попадает на поверхность футеровки, а затем фильтруется в кирпич через швы в ней и кладке ствола, а при отрицательной температуре наружного воздуха происходит замерзание этого конденсата, и вследствие этого кирпич и швы в кладке разрушаются.

При понижении скорости дымовых газов до соответствующего уровня появляются условия попадания холодного воздуха в трубу, что приводит к охлаждению кладки в верхней ее части. Рекомендуется принимать скорость на выходе из трубы порядка 6 м/с, т.е. в 1,3-1,5 раза выше скорости ветра, чтобы избежать попадания холодного воздуха.

При больших скоростях дымовых газов в трубе может создаваться избыточное статическое давление . При этом дымовые газы через швы футеровки проникают в зону с температурой материала ниже температуры точки росы, где и происходит образование конденсата, что приводит к разрушению кладки. Величина статического давления зависит от скорости дымовых газов, формы и высоты трубы, температуры дымовых газов и наружного воздуха. Оптимальной для кирпичных дымовых труб считается скорость на выходе из трубы 6-18 м/с, которая должна подтверждаться расчетом.

Аналогичные повреждения дымовых труб происходят и при работе котлов на сернистых мазутах. При этом положение усугубляется наличием в дымовых газах сернистых соединений (сернистого газа и серного ангидрида) и повышением за счет этого температур их точки росы до 120-150 ОС. Дополнительно возникают процессы сульфатизации силикатных материалов и коррозионного разрушения. Повреждения материалов труб происходят также за счет неравномерной усадки фундамента и других причин, не связанных с температурно-влажностным и аэродинамическим режимами.

При работе дымовых труб в условиях конденсации на поверхность футеровки газоотводящего ствола коррозионных компонентов, а также при отклонении температурно-влажностного режима от проектных значений требуется ее защита от низкотемпературной коррозии и разрушений. За рубежом в последние годы в качестве газоотводящих стволов дымовых труб применяют металлические трубы, а также трубы из керамики, стекла, синтетических материалов. Последние, в зависимости от их состава, могут предназначаться для разных температур отводимых газов: до 80, 120, 160 ОС и выше.

Среди важнейших причин, вызывающих повреждения дымовых труб ТЭС, можно отметить следующие:

Перегрузка по газам, связанная с подключением к ним дополнительных источников;

Самоокутывание оголовка трубы, происходящее при определенных соотношениях скоростей дымовых газов и воздуха;

Переменные нагрузочные и температурные режимы;

Повышение содержания коррозионных агентов в отводимых газах против расчетных значений.

Из-за снижения нагрузок котлов, подключенных к дымовым трубам, последние подвергаются ускоренному износу. В таких условиях при недостаточной газоплотности футеровки в теплоизоляции и бетоне несущего ствола неизбежно образуется и накапливается конденсат, что приводит к снижению несущей способности трубы вследствие выщелачивания и размораживания бетона. Футеровка, выполненная из кислотостойкого кирпича, и бетон подвергаются сульфатной коррозии, которая менее чем за 10 лет может вывести из строя железобетонную дымовую трубу, которая рассчитана на более длительный срок эксплуатации (не менее 50 лет).

Η многих котельных дымовые трубы эксплуатируются с отступлениями от проектных условий и без надлежащего контроля текущего состояния. Это приводит к тому, что ремонт их усложняется, а эксплуатация дымовых труб продолжается с частично разрушенной футеровкой.

Особое место занимают вопросы соблюдения требований проектов при возведении дымовых труб. Качество строительства таких ответственных сооружений зачастую не отвечает их назначению. Наиболее частыми отступлениями от проектов являются: неплотность мест примыкания газоходов к дымовой трубе, занижение марки бетона, наличие раковин и пустот и т.п.

В эксплуатационных условиях имеет место отклонение внутреннего ствола трубы (футеровки) от вертикали. Основной причиной таких отклонений является неравномерность температур поверхности футеровки по окружности. Температурное воздействие дымовых газов с неравномерным распределением температур вызывает различные напряжения, расширения и сжатия при смене температур, обусловленной пусками, остановами и другими изменениями режимов работы котлов. При пониженной нагрузке подключенных к дымовой трубе котлов возможно дополнительное увлажнение дымовых газов, что вызывает появление гидратов в материале футеровки дымовой трубы, имеющих свойство необратимо расширяться и приводить к набуханию этих материалов. Такие условия являются предпосылкой и одной из причин отклонений газоотводящего ствола от вертикали и его разрушений.

Мероприятия для обеспечения длительной эксплуатации

Комитетом РФ по металлургии в 1993 г. выпущено «Руководство по эксплуатации промышленных дымовых и вентиляционных труб», разработанное Московским инженерно-строительным институтом при участии института ВНИПИТеплопроект и других организаций. Данное руководство по своей сущности и содержанию может быть использовано в различных отраслях промышленности. В нем приведены сведения об условиях нормальной эксплуатации промышленных дымовых и вентиляционных труб, включая трубы с газоотводящими стволами или с футеровкой из пластмасс (для отвода газов с температурой около 90 ОС). В 2004 г. было выпущено справочное издание , в котором освещены различные аспекты комплекса вопросов, связанных с обеспечением условий безопасной эксплуатации дымовых труб и определены направления дальнейших исследований.

В соответствии с нормативными документами кирпичные и армокирпичные дымовые трубы должны иметь срок службы 70-100 лет, железобетонные - не менее 50 лет, металлические -20-30 лет, трубы с газоотводящими стволами и футеровкой из пластмасс - 15-20 лет.

В перечне условий, обеспечивающих длительную эксплуатацию дымовых труб, приведены требования соблюдения проектного температурно-влажностного режима и состава отводимых дымовых газов. Одним из важнейших условий является проведение систематического технического надзора, обследований и соответствующих ремонтов. Обращается внимание на условия предотвращения неравномерных осадок оснований под фундаменты дымовых труб.

В последнее время получили распространение современные методы обследования дымовых труб с применением новейших средств контроля, в частности термографирование тепловизионным методом, не требующим остановки трубы. Кроме того, в состав работ по обследованию технического состояния дымовых труб входит:

Изучение процессов тепло- и массопереноса;

Расчет аэродинамических характеристик;

Измерение концентраций вредных выбросов;

Определение прочности бетона ультразвуковым и склерометрическим методами.

Необходимо отметить, что выполнение обследования технического состояния дымовых труб является ответственным мероприятием и к его выполнению должны привлекаться специализированные организации, имеющие достаточный опыт в этом направлении и располагающие соответствующими приборами.

Результаты обследований

В результате обследований технического состояния дымовых труб для всех них установлены наиболее характерные виды дефектов, а также общие недостатки в организации эксплуатации:

■ приборы КИП и средства сигнализации по контролю температурно-влажностных параметров газового потока на соответствующих отметках трубы отсутствуют;

■ в местах примыкания газоходов от котлов к общим газоходам и в местах подключения их к дымовым трубам нередко имеются неплотности, щели по всему периметру, что приводит к дополнительному охлаждению и увлажнению отводимых дымовых газов и последующему отрицательному влиянию на состояние элементов дымовых труб;

■ происходит отслоение бетона от продольной и поперечной арматуры, которая по всей высоте подвергается коррозии;

■ разрушаются плиты покрытия в отдельных местах газоходов;

■ в местах сопряжений звеньев футеровки трубы разрушаются слезниковые кирпичи, кладка закругленных участков газоходов имеет места коррозии кладочного раствора;

■ в балках перекрытия проема дымовой трубы разрушается защитный слой бетона, в результате этого оголяется арматура;

■ отмечаются многочисленные вспучивания кладки футеровки трубы;

■ происходят перемещения элементов чугунного колпака за счет вспучивания футеровки верхнего барабана.

Ηа большинстве дымовых труб разрушения основного материала футеровок (кислотоупорного кирпича) за счет низкотемпературной коррозии происходят редко, отмечается преимущественно разрушение материала швов и антикоррозионных покрытий футеровки. В отдельных случаях имели место локальные вспучивания швов кирпича за счет воздействия на них дымовых газов, содержащих сернистые соединения.

Η основании результатов выполненных различными организациями обследований можно считать, что основной причиной большинства разрушений футеровок труб, появления трещин в них и бетоне несущего ствола (при соблюдении технологических норм строительства труб) является отступление от проектных параметров температурно-влажностного режима эксплуатации и возникновение за счет этого допустимых термических напряжений в отдельных элементах труб.

Для повышения надежности эксплуатирующихся дымовых труб и газоходов в качестве первоочередных мероприятий необходимо выполнить следующие из них:

При частичном или полном разрушении футеровки кирпичных дымовых труб восстанавливать ее из кислотостойкого кирпича, либо предусматривать установку газоотводящего ствола из стеклопластика или металла. Оголовок трубы рекомендуется выполнять из чугунных звеньев или из кислотостойкого раствора;

При восстановлении кирпичных и железобетонных стен газоходов применять внутреннюю облицовку торкретсиликатполимерным или кислотоупорным кирпичом на андезитовой замазке; плиты перекрытия и покрытия газоходов при их замене применять из силикатополимербетона, исключив использование пустотных плит;

Для восстановления несущей способности железобетонных стволов применять железобетонные обоймы;

Не допускать подсоса наружного воздуха в газоходы и дымовые трубы;

Ввести в практику технического освидетельствования состояния дымовых труб применение тепловизионного метода, не требующего остановки трубы и позволяющего оперативно определять места повреждений.

Следует отметить, что в дымовой трубе с футеровкой газоотводящего ствола из стеклопластика несущий железобетонный или кирпичный ствол надежно защищен от воздействия дымовых газов и конденсата, а вследствие этого и коррозии их материалов. Газоотводящие стволы дымовых труб из стеклопластика в 10-20 раз легче, чем кирпичная футеровка, они обладают повышенной пропускной способностью и высокой коррозионной стойкостью против воздействия агрессивных дымовых газов, а соответственно более высоким эксплуатационным ресурсом. Газоотводящие стволы из стеклопластика могут изготавливаться в заводских условиях в виде отдельных царг или сегментов, готовых для сборки.

Выводы

Снижение надежности дымовых труб в значительной степени происходит из-за несоблюдения правил эксплуатации, выражающегося в отступлении эксплуатационных значений температурно-влажностных и аэродинамических параметров от рекомендуемых проектом. Не-плотности в наружных газоходах, а также разрушения их теплоизоляции приводят к охлаждению дымовых газов и разбавлению их воздухом. Вследствие этого усиливается конденсация коррозионных агентов на поверхности футеровки, что вызывает коррозию ее материала и швов. Кроме того, разрушение футеровки, в особенности материалов швов кладки, происходит за счет термических деформаций, вызываемых недопустимыми температурными напряжениями из-за превышения нормативных значений перепадов температур по толщине материала.

Для обеспечения длительной и надежной работы дымовых труб необходимо осуществлять соответствующие мероприятия. Важнейшие из них приведены ниже.

1. Обеспечить ведение производственно-технической документации по дымовым трубам .

В состав такой документации в первую очередь, должны входить:

Паспорт установленного образца;

Журналы наблюдений за режимом работы (температурой, давлением и т.п.);

Инструкция по эксплуатации с отражением контролируемых параметров и их предельных значений, очередности освидетельствований и т.п.;

Комплект документации по осуществлению технического надзора за проведением ремонтов дымовых труб и газоходов (журналы производства работ, в том числе антикоррозионных, теплоизоляционных, футеровочных и т.п.; сертификаты и результаты испытаний образцов применяемых материалов; акты приемки выполненных работ).

2. Не допускать без согласования с проектной организацией изменений показателей, предусмотренных проектом температурно-влажно-стного и аэродинамического режимов трубы.

3. Установить контроль за появлением конденсата в трубе и организовать его отвод за пределы фундамента дымовой трубы.

При падении температуры отводимых газов ниже минимально допустимого уровня (особенно при работе котлов на природном газе) необходимо принимать меры по ее повышению, в первую очередь путем усиления теплоизоляции примыкающих газоходов и дымососов, исключения подсосов воздуха и, при необходимости, путем устройства дополнительной гидроизоляции футеровки.

4. При изменении условий эксплуатации дымовых труб необходимо выполнять поверочные расчеты для определения оптимальных значений показателей теплового состояния и аэродинамических показателей газоотводящего ствола при отсутствии самоокутывания оголовка трубы.

5. Периодически, при проведении каждого из обследований технического состояния дымовой трубы (не реже 1 раза в 5 лет) осуществлять отбор проб футеровки, а при необходимости и несущего ствола, для определения степени их сульфатизации и разрушений, а также для установления изменения их прочностных характеристик и расчета остаточного рабочего ресурса или обоснований изменения условий эксплуатации.

6. При выполнении ремонтных работ по частичной замене футеровки дымовых труб и газоходов следует применять только те материалы, которые рекомендованы проектом и имеют соответствующие сертификаты, или материалы, прошедшие предварительные испытания в соответствующих коррозионных средах, отвечающих условиям температурно-влажностного режима эксплуатации дымовых труб.

7. Организовать систематическое инструментальное наблюдение за равномерностью осадки оснований под фундаменты и вертикального несущего ствола дымовой трубы и периодически производить проверку их устойчивости.

Приведенный выше перечень мероприятий по обеспечению надежной эксплуатации дымовых труб не является исчерпывающим. Применительно к конкретным условиям эксплуатации этот перечень может быть расширен и дополнен другими мероприятиями.

Литература

1. Шишков И.А., Лебедев В.Г., Беляев Д.С. Дымовые трубы энергетических установок. М.: Энергия, 1976. 176 с.

2. Рихтер Л.А. Тепловые электрические станции и защита атмосферы. М.: Энергия, 1975. 312 с.

3. Промышленные дымовые и вентиляционные трубы: Справочное издание / Ф. П. Дужих, В.П. Осоловский, М.Г. Лады-гичев; Под общей ред. Ф.П. Дужих. М.: Теплотехник, 2004. 464 с.

4. СП 13-101-99. Правила надзора, обследования, проведения технического обслуживания и ремонта промышленных дымовых и вентиляционных труб.

Скорость движения дымовых газов в конвекционной камере определяется естественной тягой, создаваемой дымовой трубой высотой 40 - 50 м, и составляет 3 - 4 м / сек.

Скорость движения дымовых газов составляет 0 5 - 0 7 м / сек.

Скорость движения дымовых газов в камере конвекции для боль -, шинства печей составляет 3 - 4 м / сек. Трубы в камере конвекции: обычно располагают в шахматном порядке, что обеспечивает турбулентность движения дымовых газов.

При уменьшении скорости движения дымовых газов в конвекционной камере печи коэфициент теплопередачи понижается. Как следствие, возрастают требуемая поверхность труб и стоимость сооружения конвекпионной камеры. При увеличении скорости движения дымовых газов в конвекционной камере печи повышаются гидравлические сопротивления и, как следствие, требуемая высота дымовой трубы.

Уменьшение сечения камеры повышает скорость движения дымовых газов, а следовательно, и коэффициент теплоотдачи конвекцией.

Площади сечения дымоходов-боровов определяются по скорости движения дымовых газов, принимаемой в сборных боровах 3 - 4 м / сек, в боровах, идущих от котлов к сборному борову, 2 - 4 м / сек.

Коэффициент теплопередачи зависит главным образом от скорости движения дымовых газов в камере конвекции: чем выше эта скорость, тем больше коэффициент теплопередачи. При естественной тяге с увеличением скорости возрастает необходимая высота дымовой трубы и в этом случае не рекомендуется иметь эту скорость выше 6 м / сек. В случае создания принудительной тяги эта скорость может быть увеличена. Однако практически ввиду конструктивных трудностей компактного расположения конвекционных труб скорость дымовых газов в камере конвекции ниже указанной цифры.

Конвективная теплопередача может быть улучшена путем повышения скорости движения дымовых газов. Однако при камерном и камерно-слоевом сжигании твердого топлива с увеличением скорости дымовых газов усиливается износ поверхностей нагрева летучей золой и уносом топлива. По этой причине желательной является скорость газов не более 9 - 10 м / сек, а в газоходах стальных водяных экономайзеров 8 - 9 м / сек и ниже.

Эффективность передачи тепла конвекцией обусловлена прежде всего скоростью движения дымовых газов в конвекционной камере. Стремление к большим скоростям, однако, сдерживается допустимыми величинами сопротивления движению газов.

| Схема однокамерной радиантно-конвекционной печи. |

Эффективность передачи тепла конвекцией обусловлена прежде всего скоростью движения дымовых газов в конвекционной камере. Стремление к большим скоростям, однако, сдерживается допустимыми значениями сопротивления движению газов. Для более тесного обтекания труб дымовыми газами и большей турбулизации потока дымовых газов трубы в конвекционных камерах размещают, как правило, в шахматном порядке.

Сопротивление пучка конвекционных труб главным образом зависит от скорости движения дымовых газов в свободном сечении между трубами (5 - 8 м / с), от числа рядов труб и их диаметра, способа размещения труб (шахматное или коридорное), расстояния между осями труб по горизонтали и вертикали. Для расчета этой величины предложен ряд уравнений или номограмм, приведенных в специальной литературе.

Обратная тяга в дымовой трубе возникает и в том случае, когда температура наружного воздуха выше температуры воздуха в помещении. Такое явление наблюдается преимущественно в летнее время года, когда наружного воздуха достигает максимальных значений. Поэтому при неработающих печах дымовые трубы в жаркие дни могут работать не на вытяжку, а на .

Во многих случаях обратная образуется в результате потери плотности стенок дымовой трубы, в которых под действием ветра, атмосферных осадков и частой смены температурных режимов появляются сквозные трещины и . них в дымовую трубу подсасывается значительное количество наружного воздуха, препятствующего свободному продвижению дымовых газов. Вследствие дополнительного притока холодного воздуха из атмосферы или соседних вентиляционных каналов будет значительно снижаться температура уходящих газов, а следовательно, и разрежение. Поэтому в процессе эксплуатации дымовые и вентиляционные каналы следует периодически проверять на плотность. Явление обратной тяги в дымовых трубах не отражается на работе всех печных устройств, но и создает реальную угрозу отравления продуктами сгорания топлива.

В индивидуальных домах для защиты дымовой трубы от влияний ветра используют дефлекторы. Однако применение таких защитных приспособлений не исключает возможности возникновения обратной тяги в дымовой трубе при значительном увеличении скорости ветра, изменении направления воздушных потоков и других природных явлений. таких дефлекторов на дымовые трубы, предназначенные для отвода продуктов сгорания от печей, запрещена.

Дефлектора основана на использовании скорости ветра, который при определенных условиях создает дополнительное разрежение в дымовом и вентиляционном каналах. Степень разрежения должна быть достаточной для преодоления всех сопротивлений движению дымовых газов, которые могут возникнуть в дымовой трубе при различных погодных условиях. Опасно использовать металлические дефлекторы, так как в зимнее они часто обмерзают, вследствие в дымовых каналах наблюдается или прекращение тяги.

Тяга в дымовой трубе котельного агрегата и ввод воздуха в топку котла могут быть естественными и искусственными. Для горения топлива необходим непрерывный подвод в топку котла атмосферного воздуха и удаление из топки котла образующихся дымовых газов в атмосферу через дымоход и дымовую трубу.

Естественная тяга осуществляется в котельных агрегатах производительностью до 2,5 т/час и с сопротивлением газового тракта не более 300 Па (30 мм водяного столба] при сжигании нешлакующих или малошлакующих топлив (дрова, торф) с помощью установки дымовой трубы. Естественной тягой называют разность давлений (появляющуюся вследствие различных плотностей наружного холодного воздуха и горячих дымовых газов в трубе котельной установки, которая приводит к возникновению движения потока дымовых газов в газоходах котла.

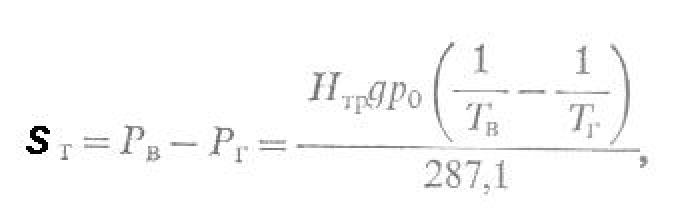

Тяга, Па, создаваемая в трубе газами,

где Н тр - высота дымовой трубы, м;

g г - плотность дымовых газов в дымовой трубе, кг/м,

g - ускорение свободного падения (9,81 м/с2).

Давление, создаваемое на том же уровне наружным воздухом,

где g в - плотность наружного воздуха, зависящая от температуры и давления воздуха, кг/м 3 .

Сила естественной тяги

где Sт - тяга, создаваемая дымовой трубой;

р 0 - давление воздуха по барометру. Па;

Т В - термодинамическая температура наружного воздуха, К

Т Г - средняя термодинамическая температура газов в дымовой трубе, К;

287,1 - газовая постоянная воздуха (R в);

газовая постоянная газообразных продуктов сгорания (

R г) зависит от их состава - R г к R в (табл. 23).Таблица 23. Характеристика газов

Пример. Сделать расчет тяги в котле, развиваемую дымовой трубой высотой 50 м в зимнее время, при средней температуре уходящих дымовых газов t Г = 300°С, температуре наружного воздуха t

В = -30°С и давлении наружного воздуха P В = 100 кПа (750 мм рт. ст.).Находим значения Т Г и Т В в градусах Кельвина:

Т Г = t Г

+ 273 = 300 + 273 = 573К;Т В =

t В + 273 = - 30 + 273 = 243К.По формуле (58) определяем тягу, развиваемую дымовой трубой

Схема создания естественной тяги в топке котла показана на рис. 97. В установку включены топка 2, котел и экономайзер 4. Тяга осуществляется дымовой трубой 5.

Дымовые газы при прохождении через котлоагрегат испытывают сопротивление о твердые поверхности газохода и сопротивление, вызываемое изменением направления движения потока газа.

Высоту дымовой трубы принимают такой, чтобы всегда имелся некоторый запас тяги, т.е. разрежение в топке (создаваемое трубой), которое должно быть больше суммы всех сопротивлений, получающихся в процессе прохождения газов по газоходам котлового агрегата. Для нормальной работы топки котла необходимо поддерживать в ней постоянное разрежение 20 - 30 Па (2 - 3 мм вод. ст.). Поэтому полная тяга, Па, создаваемая дымовой трубой и обозначаемая S, должна быть достаточной для преодоления всех аэродинамических сопротивлений котельного агрегата и создания разрежения в топке

Sт = Σ ΔSka + 20 - 30

где ΔSka - сумма сопротивлений всех элементов котельного агрегата.

В зависимости от температуры наружного воздуха тяга дымовой трубы изменяется:

чем ниже температура наружного воздуха, тем больше разность плотностей воздуха и дымовых газов в трубе и тем больше тяга,

чем выше температура наружного воздуха, тем меньше тяга.

Изменение тяги происходит и при изменении режима работы парового котла. В этом случае тягу регулируют большим или меньшим открытием соответствующих заслонок. При увеличении нагрузки котлов увеличивают часовое количество сжигаемого топлива, количество подаваемого в топку воздуха и усиливают тягу, что осуществляется большим открытием соответствующих заслонок, а при снижении нагрузки котла уменьшают подачу в топку топлива и воздуха и соответственно прикрыть заслонки.

Дымовые трубы строят стальными, кирпичными пли железобетонными в зависимости от мощности котельных агрегатов или котельной установки и срока работы, на который котельная установка рассчитана.

Стальные трубы (рис. 98, а) применяют редко, главным образом при временных установках и не выше 30 - 40 метров. Для котельных установок средней и большой мощности строят кирпичные трубы (рис. 98,6) высотой до 80 метров и железобетонные высотой 80-250 метров.

Для предохранения кирпичной кладки и железобетонной трубы от действия горячих газов внутри трубы выводят футеровку 8 из огнеупорного кирпича приблизительно на 1/4 ее высоты.

В кирпичных и железобетонных трубах газы остывают приблизительно на 1°С, а в остальных - на 1,5 - 2°С на каждый метр высоты трубы.

Дымовые трубы

Дымовые трубы должны иметь высокую надежность и долговечность при умеренной стоимости сооружения. До высоты 120 метров применяются дымовые трубы различных типов - кирпичные, металлические, из сборных элементов, монолитные железобетонные. Дымовые трубы высотой более 120 метров имеют, как правило, железобетонную коническую оболочку, которая воспринимает ветровые и весовые нагрузки. Внутренняя часть дымовой трубы, непосредственно соприкасающаяся с уходящими дымовыми газами котлов и энергетических установок, выполняется при этом по-разному. Наибольшее распространение до настоящего времени имели дымовые трубы с прижимной футеровкой из красного или кислотоупорного кирпича, укладываемого на консолях несущего железобетонного ствола (рис. 11.17, а). Однако эта конструкция дымовой трубы не является достаточно надежной, так как не исключает проникновения агрессивных дымовых газов к несущему железобетонному стволу трубы.

Рис. 11.17. Типы Дымовых труб с железобетонным несущим стволом (оболочкой). .

а - Дымовая труба с кислотоупорной прижимной футеровкой;

б - Дымовая труба с вентилируемым непроходным зазором;

в - Дымовая труба с цилиндрическим кремнебетонным газоотводящим стволом и проходным зазором;

г - Дымовая труба многоствольная с металлическими газоотводящими стволами;

1 - фундамент;

2 - железобетонный ствол;

3 - футеровка;

4 - вентилируемый непроходной зазор;

5 - вентиляционная установка:

6 - газоотводящий ствол;

7 - диффузор;

8 - цоколь.

Модификацией этого типа дымовой трубы, обеспечивающей повышенную надежность, является дымовая труба с вентилируемым непроходным зазором между газоотводящим стволом из кирпича и железобетонной оболочкой (рис. 11.17,6). Подогретый в паровых калориферах до температуры 60-100°С воздух подается в зазор шириной 100-200 мм с помощью вентилятора, установленного под дымовой трубой. В некоторых случаях вентиляция в зазоре может осуществляться за счет самотяги.

Наиболее высокой надежностью отличается дымовая труба, состоящая из газоотводящего ствола цилиндрической формы, отделенного проходным (обслуживаемым) зазором от железобетонного несущего ствола конической формы (рис. 11.17, а). Внутренний ствол дымовой трубы выполняется из кремнебетонных плит, отличающихся высокими коррозионными свойствами, или стального листа.

Для тепловых электростанций ТЭС с набором большого количества разнотипного парогенерирующего и теплогенерирующего оборудования, особенно на ТЭЦ, получили применение многоствольные дымовые трубы (рис. 11.17,г), в которых внутри железобетонной оболочки устанавливается несколько (обычно 3-4) металлических стволов цилиндрической формы. Каждый ствол заменяет отдельно стоящую трубу дымовую трубу и обслуживает подсоединенные к нему котлы. В верхней части цилиндрические стволы дымовой трубы переходят в секторные для создания единого дымового факела, обеспечивающего подъем на большую высоту.

Для надежной работы всех конструкций дымовых труб необходимо, чтобы давление внутри газоотводящего ствола на любой отметке было меньше, чем в окружающей атмосфере на этом же уровне. В этом случае при наличии каких-либо неплотностей в стволе дымовой трубы воздух будет подсасываться к дымовым газам. В случае положительной разности давлений между дымовыми газами и воздухом может произойти просачивание агрессивных газов через футеровку и несущий ствол и разрушение несущего ствола дымовой трубы.

Разность статических давлений газов в стволе и окружающем воздухе, Па, в любом сечении дымовой трубы определяется по формуле

ΔРст = Рдо + Σ ΔРтр - Рд -

g ΔPL (11 . 64)где Рдо = p· w

2 0 / 2 - динамическое давление газов в устье дымовой трубы, Па; Рд - динамическое давление газов на расстоянии l от выходного сечения; w 0 , w - скорости газов в устье дымовой трубы и в рассматриваемом сечении, м/с; Σ ΔРтр - потери на трение от рассматриваемого участка до верха трубы, Па; g - ускорение свободного падения, м/с2; ΔР = Pв - P - разность плотностей воздуха и дымовых газов (обычно Pв = 1,2 кг/м3 при tв = 20°С).Для цилиндрического участка потери на трение определяются по выражению

ξ · l/d · Рдо (11. 65)а для участка конической формы

ΔРтр = ξ / 8i · (Рдо - Рд) (11.66)

где ξ - коэффициент трения. Для металлических газоотводящих стволов принимается ξ = 0,015, для кремнебетонных ξ = 0,02; для футерованных конических стволов с учетом выступов ξ = 0,05.

Отсутствие избыточных статических давлений по всей высоте (ΔРст<0) дымовой трубы с газоотводящим стволом конической или цилиндрической формы обеспечивается следующим условием для числа Рихтера:

R = (ξ + 8i ) · Рдо / g ΔPD o

где D o - диаметр устья трубы, м; i - уклон образующей газоотводящего ствола.

Если R > 1, то в некотором сечении диаметра D м конической дымовой трубы статическое давление достигает максимального значения р ст.м, Па.

Отношение максимального статического давления к динамическому давлению на выходе из трубы находится по выражению

φ м = р ст.м / Рдо = (1+ ξ / 8i ) · S (11. 68)относительный диаметр ствола, в котором это отношение достигает максимума,

D м = D/D 0 =

R 0,2 (11. 69)Значения множителя S в формуле (11.68) в зависимости от числа R приводятся ниже:

| R | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 |

| S | 0,012 | 0,037 | 0,066 | 0,10 | 0,120 | 0,208 | 0,257 | 0,351 | 0,420 |

Если дымовая труба имеет переменный по высоте уклон, то обычно максимальное статическое давление наблюдается в верхней части трубы, и определение φ м производится по формуле (11.68) для верхнего ее участка. В некоторых случаях максимальное статическое давление может быть и на нижележащем участке. Это происходит, если число R, вычисленное на этом участке, окажется больше единицы. В этом случае р ст.м следует определять по общей формуле (11.64), разбивая трубу по высоте на ряд участков и строя эпюру статических давлений.

Для дымовых труб цилиндрической формы (i = 0) избыточное статическое давление в условиях ТЭС встречается редко (обычно R<1). В случае возникновения избыточного статического давления его максимальное значение находится на уровне ввода газоходов и определяется по выражению (11.64).

Способы борьбы с избыточным статическим давлением в дымовой трубе:

1) уменьшение

Pдо за счет выбора большего выходного диаметра Dо;2) выполнение газоотводящего ствола или верхнего его участка цилиндрической формы (i = 0);

3) установка в верхней части дымовой трубы диффузора, снимающего избыточные статические давления во всем стволе.

Рис. 11.18. Вентиляционные трубы АЭС.

а - железобетонная труба для выброса вентиляционного воздуха: 1 - железобетонный вентиляционный газоход; 2 - ствол; 3 - фундамент;

4 - кислотоупорный кирпич; 5 -железобетон; 6 - цоколь;

б - металлическая вентиляционная труба на металлическом каркасе: 1 - труба; 2 - каркас;

в - металлическая вентиляционная труба в трубе: 1 - внутренняя труба; 2 - наружная труба.

Если

φ м =< 0,3 , то с достаточной степенью точности выходной диаметр диффузора D Д можно найти из соотношенияРазрушения дымовой трубы могут происходить и за счет других причин - растрескивания футеровки из-за повышенной разности температур, проникновения газов в ствол вследствие диффузии и возникновения при этом сернокислотной коррозии и др.

При использовании высокосернистых топлив может происходить разрушение наружной поверхности верхней части железобетонной оболочки дымовой трубы на длине до двух ее диаметров за счет обволакивания уходящими из нее дымовыми газами. Это может иметь место при низких скоростях уходящих газов и высоких скоростях ветра

Р ДО = < 2,4 Р ДВ (11.72)

где Р ДВ - динамическое давление ветра на уровне устья дымовой трубы, Па.

Вентиляционные трубы АЭС не имеют особых отличий от труб ТЭС. Размеры труб при одинаковой мощности ТЭС и АЭС значительно меньше у АЭС (высота труб АЭС обычно не превышает 100-120 м при умеренных диаметрах). Это объясняется малыми объемами выбросов у АЭС по сравнению с ТЭС и меньшим относительным содержанием вредных веществ.

Дымовые трубы АЭС строят из различных материалов - металлические, кирпичные, железобетонные и др. Выбор материалов зависит от размеров трубы и агрессивности к материалам примесей в удаляемом воздухе (рис. 11.18). Когда агрессивные примеси содержатся лишь в небольшой части удаляемого воздуха, применяют разделение стволов различных назначений

Тяга – это движение дымовых газов вверх по дымовой трубе дома, из области повышенного давления в область пониженного давления. В дымоходе(в трубе) установленного диаметра, высотой не менее 5м., образуется разрежение, это значит образуется необходимый минимальный перепад давления между нижней частью дымохода и верхней, воздух из нижней части, попадая в трубу, уходит вверх. Это и называют тягой. Тягу можно замерить специальными чувствительными приборами, либо взять пушинку и поднести ее к трубе.

Соответственно, если взять трубу достаточного диаметра, в которой у воздуха есть возможность двигаться, и вытянуть ее высоко вверх, то воздух от земли начнет постоянно вытекать наверх. Это происходит потому что вверху ниже давление, а разрежение больше, и воздух стремится туда естественным образом. А на его место придет воздух с других сторон.

В системе «топка + дымоход» тяга действует даже если печь в частном доме не работает. При горении дров образуется повышенное давление во внутренней топочной камере и образующиеся при горении дымовые газы требуют выхода. Все топки и печи имеют конструкцию, выводящую дымовые газы в дымоход.

Высота каждого дымохода подобрана так, чтобы создалась тяга, создалось изначальное разрежение. При горении в топочной камере, выделяется тепло, газы и возникает избыточное давление. Газы движутся в дымоходе под воздействием тяги, стремятся идти из области повышенного в область пониженного давления. Работают законы созданные природой.

Что же такое «плохая обратная тяга»?

Обратная тяга – это движение дымовых газов из области повышенного давления в область пониженного, но не вверх (как описано ранее), а вниз. Обратная тяга образуется при инверсии давления - когда давление вверху выше, чем внизу.

Причинами становятся самые обыденные вещи: если в частном доме или помещении герметично, стоят стеклопакеты, а вместе с дымоходом работает вытяжка, вытягивающая воздух из помещения. Тут и создается пониженное давление относительно окружающей местности. Поэтому, при растопке, когда дымоход пока еще холодный, у воздуха в верхней части дымохода большее давление, чем в помещении. Дым конечно пойдет туда, куда ему легче. Это явление называют «холодный столб». При остывании дымохода, внутри образуется воздушная масса низкой температуры, которая давит вниз, возникает обратная тяга. Если давление в частном доме, не пониженное, то теплый воздух пойдет вверх, в дымоход.

Таким образом, если в доме нет кухонной вытяжки и он не герметичен, никакого застаивания холодного воздуха в топке не будет.

Проверьте: если зимой перед тем, как затопить камин, сперва поджечь газету и занести ее в трубу (минуя топочную часть), то огонь не пойдет в помещение, какой бы ни был столб холодного воздуха. Огонь будет гореть и выходить только в трубу. Это указывает на то, что давление в помещении не пониженное и теплый воздух нормально стремится вверх.

При растопке печи или камина в частном доме иногда дым идёт в помещение. Связано это с тем, что образующиеся дымовые газы при первоначальной растопке еще не успели нагреться, и, при подъёме вверх соприкасаясь с холодными стенками, сразу охлаждаются. После этого они, естественно, устремятся вниз. Снова возникает обратная тяга в вентиляции дымохода. Чтобы нормализовать тягу в печке, важно растапливать правильно, понимая происходящие там процессы.

Опрокидывание тяги

Еще один возникающий вопрос – это опрокидывание тяги. В каких случаях это происходит?

Если дымоход протяженный и холодный (зачастую кирпичный), а давление сниженное. Если соотношение размеров топки и сечения дымохода соответствуют, если в доме нормальное давление, все равно возникает ситуация, когда при растопке пламени не хватает силы и отходящие дымовые газы успевают охладиться в дымоходе и обрушиваются вниз. Почему нет тяги в дымоходе? Происходит подобное при пасмурной погоде, ветре. Бывает, что огонь нормально разгорается, но потом дым валит внутрь дома. Почему нет тяги в печи? Почему образуется обратная тяга в дымоходе? Воздух из дома забирается, и давление снижается, притока воздуха нет. А дымовые газы поднимаясь охлаждаются и обрушиваются вниз. Что надо знать в таких ситуациях? Приоткройте форточку, если помещение имеет стеклопакеты и герметично. Важна подготовка дров, их качество.

Как правильно собрать дымоход?

Сэндвич дымоходы (сборные), собираются по дыму и по конденсату.

Существует мнение, что собирать по дыму правильнее. Объясняют тем, что на стыках труб остаются щели, куда забиваются выходящие в трубу дымовые газы. В противоположность этому, считается, что если собрать по дыму, то дым перестанет выходить.

Решить такой спор можно, если в действующей печи дома высверлить в любом месте дымохода отверстие и посмотреть, а что же произойдет. Наиболее интересно сделать это в нижней части. Отверстие высверлите любое, хоть сантиметр в диаметре. Что вы увидите? Из этого отверстия никакого дыма выходить не будет (если не закрывать плотно дымоход сверху).

Что же важнее учесть при сборке дымохода?

Главное – учесть то, что в каждом дымоходе дома возможно возникновение конденсата, особенно когда он еще холодный и теплые дымовые газы, поднимаясь сильно охлаждаются. На стенках может оседать конденсат, который стекает по трубе.

Если дымоход собран по дыму, то конденсат легко проникает в щели и увлажняет изоляцию, полностью лишая её теплоизолирующих свойств. Тут и до пожара недалеко. Поэтому сборка модульных дымоходов ведётся только по конденсату. Дымоходы собираются на четкий стык, с герметиком по внутренней трубе. Однако дымоходы сами по себе должны быть качественными, чтобы не оставалось посторонних щелей. Если щели останутся - через них зайдет воздух, и получается, что все равно тяги не будет.

Но дымоход ведь большой, высокий! Не понимая в чем причина, вызывают мастеров. Мастера используют простой метод: накрывают сверху дымоход и смотрят, откуда пойдет дым. Тут обнаруживаются всевозможные нестыковки в дымоходе, которые и приводят к тому, что подсасывается воздух внутрь дымохода. Помните? Воздух стремится вверх, туда, где давление ниже. Поэтому, чем больше щелей, тем хуже тяга внизу. Сборка по дыму, к сожалению, не учитывает саму суть тяги. В результате огонь горит, а дым прёт во все стороны. Хотя логика тут не сложная - дым идет из области повышенного в область пониженного давления, туда, куда ему легче.

В чем измеряется тяга?

Норма тяги для стандартного камина или печи - в среднем 10 Паскаль (Па). Замеряется тяга за дымовым патрубком, так как именно там видны скорость эвакуации дымовых газов и соответствие соотношению размеров топки печи и диаметра дымохода.

Что еще влияет на величину тяги?

В первую очередь, высота дымохода. Минимально необходимая высота – 5 метров. Этого достаточно для возникновения естественного разрежения и начала движения вверх. Чем выше дымоход, тем сильнее тяга. Однако, в кирпичном дымоходе сечением в среднем 140х140мм., при высоте свыше 10-12 метров, тяга уже не возрастает. Это происходит потому, что значение шероховатости стенок растет с увеличением высоты. Поэтому, избыточная высота не влияет на тягу. Подобный вопрос возникает у желающих использовать под дымоходы каналы в домах. Они бывают большой высоты и узкого сечения, поэтому серьёзный камин редко подсоединяют к такому дымоходу.

Факторы влияющие на тягу:

- Температура отходящих дымовых газов. Чем выше температура, тем скорее устремляются дымовые газы вверх, возникает большая тяга.

- Прогреваемость дымохода. Чем быстрее прогревается дымоход, тем быстрее нормализуется плохая тяга.

- Степень шероховатости дымохода, внутренних стенок. Шероховатые стенки тягу снижают, при гладких стенках тяга лучше.

- Форма сечения дымохода. Круглое сечение – это образец; овальное, прямоугольное и так далее. Чем замысловатее форма, тем это сильнее влияет на тягу, снижая ее.

- Важно отметить,что влияет и соотношение размеров топки, диаметра выходного патрубка и диаметра дымоходной трубы. При избыточной высоте проектируемого дымохода, следует подумать о том, чтобы уменьшить сечение дымохода в среднем на 10%. На топку, на дымовой патрубок, установить переходник (например с 200-го диаметра на 180-й) и саму трубу брать 180-ую. Это допускается производителями. Если для примера говорить о "EdilKamin " , видно, что он расписывает в инструкциях к топкам, какого диаметра брать дымоход в зависимости от высоты.

Например:

- высота до 3 м – диаметр 250,

- высота от 3 м до 5 м – 200,

- высота от 5 м и выше – 180 или 160. Строгие рекомендации.

Другие производители (как пример, фирма Supra) допускают, что возможны изменения. Некоторые вовсе не допускают. Поэтому руководствуясь инструкциями, не стоит забывать и о происходящих в дымоходе процессах.

Как измеряется тяга?

Вначале затопите печь или камин в доме. Топить не менее получаса, чтобы нормализовались процессы. Затем, проделав отверстие в трубе чуть выше дымового патрубка, вставьте туда специальный датчик депримометра и измерьте тягу. Проверьте, избыточна она или ее не хватает. Факторов, влияющих на тягу, много, рассмотрим еще несколько.

Роза ветров

Ситуация когда господствующие ветра задувают прямо в дымоход и снижают тягу либо разворачивают её. Дымоход ставят с наветренной стороны, конечно если определены направления ветров. Если дымоход расположен далеко от конька и ниже, нельзя использовать подветренную сторону. Многоэтажные дома и деревья тоже влияют на тягу. Для компенсации порывов ветра и неудачного расположения дымохода используют антиветровые дефлекторы. По нормативам дымоход выводится на полметра выше конька. Если расстояние от конька 1,5 м - 3 м, то выводится в один уровень с коньком. Если расстояние свыше 3-х метров, то дальше действуют по формуле: от горизонтали, проведенной от конька, 10 градусов вниз. На практике дымоход делают выше конька, либо в один уровень с коньком. Важно использовать один дымоход для одной печи в доме.