Принят и введен в действие

Постановлением Госстандарта РФ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УСТАНОВКИ ВОДЯНОГО И ПЕННОГО ПОЖАРОТУШЕНИЯ АВТОМАТИЧЕСКИЕ

ОРОСИТЕЛИ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

Automatic water and foam fire fighting systems.

Sprinklers, spray nozzles and water mist nozzles.

General technical requirements. Test methodsГОСТ Р 51043-2002

Дата введения

Предисловие

1. Разработан и внесен Техническим комитетом по стандартизации ТК 274 «Пожарная безопасность».

2. Принят и введен в действие Постановлением Госстандарта России от 25 июля 2002 г. № 287-ст.

3. Взамен ГОСТ Р 51043-97.

1. Область применения

Настоящий стандарт распространяется на водяные и пенные оросители, предназначенные для разбрызгивания или распыления воды и водных растворов и применяемые в автоматических установках пожаротушения для тушения и блокирования пожара.

Настоящий стандарт устанавливает общие технические требования оросителей и методы их испытаний.

Требования 5.1.1.3; 5.1.1.6; 5.1.1.8 - 5.1.1.10; 5.1.3.2; 5.1.3.5; 5.1.3.6; 5.1.4.1; 5.1.4.3 - 5.1.4.8; 5.2.3; 5.3.1 - 5.3.3; 6.1; 6.2 являются обязательными, остальные - рекомендуемыми.

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 27.410-87 Надежность в технике. Методы контроля показателей надежности и планы контрольных испытаний на надежность

ГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническая

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 6424-73 Зев (отверстие), конец ключа и размер «под ключ»

ГОСТ 13682-80 Места под ключи гаечные. Размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

Примечание.

ГОСТ 16093-81 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

3. Определения и сокращения

3.1. В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1.1. Ороситель: устройство, предназначенное для тушения, локализации или блокирования пожара путем разбрызгивания или распыления воды и/или водных растворов.

3.1.2. Спринклерный ороситель: ороситель с запорным устройством выходного отверстия, вскрывающимся при срабатывании теплового замка.

3.1.3. Дренчерный ороситель: ороситель с открытым выходным отверстием.

3.1.4. Ороситель с управляемым приводом: ороситель с запорным устройством выходного отверстия, вскрывающимся при подаче внешнего управляющего воздействия (электрического, гидравлического, пневматического, пиротехнического или комбинированного).

3.1.5. Ороситель для подвесных потолков и стеновых панелей: ороситель общего назначения, вмонтированный в подвесных потолках или стеновых панелях.

3.1.6. Углубленный ороситель: ороситель для подвесных потолков и стеновых панелей, у которого корпус или дужки частично находятся в углублении потолка или стены.

3.1.7. Потайной ороситель: ороситель для подвесных потолков и стеновых панелей, у которого корпус, дужки и частично термочувствительный элемент находятся в углублении потолка или стены.

3.1.8. Скрытый ороситель: ороситель для подвесных потолков и стеновых панелей, устанавливаемый заподлицо с подвесным потолком или стеной, скрытый термочувствительной декоративной крышкой.

3.1.9. Ороситель общего назначения: розеточный ороситель традиционной конструкции, устанавливаемый под потолком или на стене и предназначенный для тушения или локализации пожара в зданиях и помещениях различного назначения.

3.1.10. Ороситель специального назначения: ороситель, предназначенный для выполнения специальной задачи по тушению, локализации или блокированию распространения пожара.

3.1.11. Ороситель для водяной завесы: ороситель, предназначенный для блокирования пожара путем создания водяных завес.

3.1.12. Ороситель для стеллажных складов: ороситель, предназначенный для тушения пожаров во внутристеллажном пространстве.

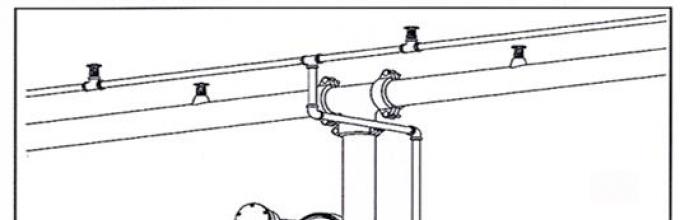

3.1.13. Ороситель для пневмо- и массопроводов: ороситель, предназначенный для предотвращения распространения пожара по пневмо- и массокоммуникациям.

3.1.14. Ороситель для предупреждения взрывов: ороситель, предназначенный для предотвращения возникновения взрыва.

3.1.15. Ороситель для жилых домов: ороситель, предназначенный для тушения пожаров в жилом секторе.

3.1.16. Разбрызгиватель: ороситель, предназначенный для разбрызгивания воды или водных растворов (средний диаметр капель в разбрызгиваемом потоке более 150 мкм).

3.1.17. Распылитель: ороситель, предназначенный для распыления воды или водных растворов (средний диаметр капель в распыленном потоке 150 мкм и менее)

3.1.18. Тепловой замок: устройство, состоящее из термочувствительного элемента, удерживающего запорный орган спринклерного оросителя, и срабатывающее при достижении температуры, равной температуре срабатывания термочувствительного элемента.

3.1.19. Термочувствительный элемент: устройство, разрушающееся или меняющее свою первоначальную форму при заданной температуре.

3.1.20. Ширина завесы: фронтальная протяженность защищаемой площади, в пределах которой обеспечивается заданное значение удельного расхода.

3.1.21. Глубина завесы: перпендикулярная к ширине завесы протяженность защищаемой площади, в пределах которой обеспечивается заданный удельный расход.

3.1.22. Водяная завеса: поток воды или ее растворов, препятствующий распространению через него пожара и/или способствующий предупреждению прогрева технологического оборудования до предельно допустимых температур.

3.1.23. Защищаемая площадь: площадь, средняя интенсивность и равномерность орошения которой не менее нормативной или установочной в ТД.

3.1.24. Номинальная температура срабатывания: нормативная температура спринклерного оросителя, при которой должно обеспечиваться срабатывание его термочувствительного элемента.

3.1.25. Условное время срабатывания (условное статическое время срабатывания спринклерного оросителя): время с момента помещения спринклерного оросителя в термостат температурой, превышающей номинальную температуру срабатывания на 30 °С, до срабатывания теплового замка спринклерного оросителя.

3.1.26. Условное динамическое время срабатывания спринклерного оросителя: время с момента помещения спринклерного оросителя в канал с потоком прокачиваемого воздуха заданной температуры, превышающей номинальную температуру срабатывания, до срабатывания теплового замка спринклерного оросителя.

3.1.27. Номинальное время срабатывания: нормативное время срабатывания спринклерного оросителя и оросителя с внешним приводом, указанное в настоящем стандарте или в ТД на данный вид изделия.

3.1.28. Коэффициент производительности: относительная величина, характеризующая пропускную способность оросителя по подаче огнетушащих веществ (ОТВ).

3.1.29. Удельный расход водяной завесы: расход, приходящийся на один погонный метр ширины завесы в единицу времени.

3.1.30. Интенсивность орошения: расход, приходящийся на единицу площади в единицу времени.

3.2. В настоящем стандарте приняты следующие сокращения:

Р - давление, МПа;

S - защищаемая площадь, м2;

Н - высота установки оросителя от верхних кромок мерных банок до розетки оросителя, м;

L - ширина защищаемой зоны, м;

В - глубина защищаемой зоны, м; - условный диаметр выходного отверстия, мм.

4. Классификация и обозначение

4.1. Оросители подразделяют:

4.1.1. По наличию теплового замка или привода для срабатывания на:

Спринклерные (С);

Дренчерные (Д);

С управляемым приводом: электрическим (Э), гидравлическим (Г), пневматическим (П), пиротехническим (В);

Комбинированные (К).

4.1.2. По назначению на:

Общего назначения (О), в том числе предназначенные для подвесных потолков и стеновых панелей: углубленные (У), потайные (П), скрытые (К);

Предназначенные для завес (З);

Предназначенные для стеллажных складов (С);

Предназначенные для пневмо- и массопроводов (М);

Предназначенные для предупреждения взрывов (В);- предназначенные для жилых домов (Ж);

Специального назначения (S).

4.1.3. По конструктивному исполнению на:

Розеточные (Р);

Центробежные (эвольвентные) (Ц);

Диафрагменные (каскадные) (Д);

Винтовые (В);

Щелевые (Щ);

Струйные (С);

Лопаточные (Л);

Прочие конструкции (П).

Примечание. При акустическом распылении к букве, обозначающей конструктивное исполнение, добавляют нижний буквенный индекс «а».

4.1.4. По виду используемого огнетушащего вещества (ОТВ):

На водяные (В);

Для водных растворов (Р), в том числе пенные (П);

На универсальные (У).

4.1.5. По форме и направленности потока огнетушащего вещества на:

Симметричные: концентричные, эллипсоидные (0);

Неконцентричные односторонней направленности (1);

Неконцентричные двусторонней направленности (2);

Прочие (3).

4.1.6. По капельной структуре потока ОТВ на:

Разбрызгиватели;

Распылители.

4.1.7. По виду теплового замка:

С плавким термочувствительным элементом (П);

С разрывным термочувствительным элементом (Р);

С упругим термочувствительным элементом (У);

С комбинированным тепловым замком (К).

4.1.8. По монтажному расположению на устанавливаемые:

Вертикально, поток ОТВ из корпуса направлен вверх (В);

Вертикально, поток ОТВ из корпуса направлен вниз (Н);

Вертикально, поток ОТВ из корпуса направлен вверх или вниз (универсальные) (У);

Горизонтально, поток ОТВ направлен вдоль оси распылителя (Г);

Вертикально, поток ОТВ из корпуса направлен вверх, а затем в сторону (вдоль направляющей лопатки или образующей корпуса оросителя) ();

Вертикально, поток ОТВ из корпуса направлен вниз, а затем в сторону (вдоль направляющей лопатки или образующей корпуса оросителя) ();

Вертикально, поток ОТВ из корпуса направлен вверх или вниз, а затем в сторону (вдоль направляющей лопатки или образующей корпуса оросителя) (универсальные) ();

В любом пространственном положении (П).

4.1.9. По виду покрытия корпуса:

Без покрытия (о);

С декоративным покрытием (д);

С антикоррозионным покрытием (а).

4.1.10. По способу создания диспергированного потока оросители подразделяют на:

Прямоструйные;

Ударного действия;

Завихренные.

4.2. Обозначение оросителей должно иметь следующую структуру:

Х Х Х Х - Х X X Х - Х / Х Х Х Х Х - Х

┬─ ┬─ ┬─ ┬─ ┬─ ┬─ ┬─ ┬─ ┬─ ┬─ ┬─ ┬─ ┬─ ┬─ ┬─

│ │ │ │ │ │ │ │ │ │ │ │ │ │ │

Наличие теплового │ │ │ │ │ │ │ │ │ │ │ │ │ │ │Условное

Замка (С, Д) и/или│ │ │ │ │ │ │ │ │ │ │ │ │ │ │наимено-

Управляемого │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ваниепривода (Э, Г, П, │ │ │ │ │ │ │ │ │ │ │ │ │ │ │оросите-

В, К) │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ля (тип)

──────────────────┘ │ │ │ │ │ │ │ │ │ │ │ │ │ └────────

Вид ОТВ (В, Р, П, У) │ │ │ │ │ │ │ │ │ │ │ │ │Рабочая

─────────────────────┘ │ │ │ │ │ │ │ │ │ │ │ │коррозионная

Назначение (О, У, П, К, │ │ │ │ │ │ │ │ │ │ │ │среда

З, С, М, В, Ж, S) │ │ │ │ │ │ │ │ │ │ │ └────────────

────────────────────────┘ │ │ │ │ │ │ │ │ │ │Категория

Направленность потока ОТВ │ │ │ │ │ │ │ │ │ │размещения по

(0, 1, 2, 3) │ │ │ │ │ │ │ │ │ │ГОСТ 15150

───────────────────────────┘ │ │ │ │ │ │ │ │ └───────────────

Конструктивное исполнение (Р, │ │ │ │ │ │ │ │Климатическое

Ц, Д, В, Щ, С, П) │ │ │ │ │ │ │ │исполнение по

───────────────────────────────┘ │ │ │ │ │ │ │ГОСТ 15150

Монтажное расположение оросителя │ │ │ │ │ │ └──────────────────

(В, Н, У, Г, Г, Г, Г, П) │ │ │ │ │ │Номинальная темпера-

В Н У │ │ │ │ │ │тура срабатывания, °С───────────────────────────────────┘ │ │ │ │ └─────────────────────

Вид покрытия (о, д, а) │ │ │ │Вид теплового замка

──────────────────────────────────────┘ │ │ │(П, Р, У, К)

│ │ └────────────────────────

│ │Присоединительный размер

│ │(R, G, M)

│ └────────────────────────────

│Коэффициент производительности

└────────────────────────────────

Примечания. 1. В обозначении дренчерных оросителей вид теплового замка и номинальную температуру срабатывания не приводят.

2. Рабочую коррозионную среду приводят, если оросители предназначены для использования в коррозионной среде: аммиачной (), двуокиси серы (), соляных брызг (С). При возможности использования оросителя в нескольких коррозионных средах перечисляют через запятую эти среды. В обозначении оросителя, в котором отсутствуют параметры рабочей коррозионной среды, рабочую коррозионную среду не приводят.

3. Перед структурным обозначением распылителя вместо слова «Ороситель» указывают «Распылитель».

4.3. Примеры условного обозначения:

Спринклерного водяного оросителя специального назначения с концентричным потоком ОТВ, диафрагменного, устанавливаемого вертикально, поток ОТВ направлен вверх, с антикоррозионным покрытием, коэффициентом производительности, равным 1,26, присоединительным размером G , тепловым замком в виде разрывного элемента (термоколбы), номинальной температурой срабатывания 68 °С, климатическим исполнением О, категорией размещения 4, тип согласно ТД - «РОЗА»:

Ороситель CBS0-ДВа 1,26 - G /Р68.О4 - «РОЗА»

Дренчерного водяного распылителя общего назначения, предназначенного для распыливания ОТВ, с потоком ОТВ односторонней направленности, щелевого конструктивного исполнения, устанавливаемого в любом положении в пространстве, без покрытия, коэффициентом производительности, равным 0,45, присоединительным размером R , климатическим исполнением О, категорией размещения 2, тип согласно ТД - «Туман»:

Распылитель ДВО1-ЩП0,45 - R /O2 - «Туман»

5. Общие технические требования

5.1. Характеристики

5.1.1. Требования назначения

5.1.1.1. Оросители должны соответствовать требованиям настоящего стандарта и ТД на конкретный вид оросителя, утвержденным в установленном порядке.

5.1.1.2. Коэффициент производительности - по ТД.

5.1.1.3. Значение интенсивности орошения или удельного расхода ОТВ должно соответствовать приведенным в таблице 1.

Таблица 1

┌──────────────────────┬───────────────────────────────────────────┬─────────────┐

│ Наименование │ Оросители водяные │ Оросители │

│ и характеристика ├─────────────┬──────┬───────┬──────────────┤пенные общего│

│ показателя │ общего │ для │для │ для пневмо- и│ назначения │

│ │ назначения, │завес │стел- │массопроводов,│ │

│ │ в том числе │ │лажных │предупреждения│ │

│ │для подвесных│ │складов│ взрывов и │ │

│ │ потолков, │ │ │ специального │ │

│ │ стеновых │ │ │ назначения │ │

│ │ панелей и │ │ │ │ │

│ │ жилых домов │ │ │ │ │

│ 1. Интенсивность │ │ │ │ │ │

│орошения, дм3/(м х с),│ │ │ │ │ │

│не менее, при: │ │ │ │ │ │

│ S = 12 м2; Н = 2,5 м;│ │ │ │ │ │

│Р = 0,1 (Р = 0,3) МПа;│ │ │ │ │ │

│d , мм: │ │ │ │ │ │

│ y │ │ │ │ │ │

│ от 8 до 10 │0,028 (0,045)│ - │ - │ - │ - │

│ « 10 « 12 │0,056 (0,090)│ - │ - │ - │ - │

│ « 12 « 15 │0,070 (0,115)│ - │ - │ - │ - │

│ « 15 « 20 │0,12 (0,20) │ - │ - │ - │ - │

│ 20 и более │0,24 (0,40) │ - │ - │ - │ - │

│ S = 12 м2; H = 2,5 м;│ │ │ │ │ │

│P = 0,15 (P = 0,30) │ │ │ │ │ │

│МПа; d , мм: │ │ │ │ │ │

│ у │ │ │ │ │ │

│ от 8 до 10 │ - │ - │ - │ - │0,040 (0,056)│

│ « 10 « 15 │ - │ - │ - │ - │0,070 (0,098)│

│ 15 и более │ - │ - │ - │ - │0,160 (0,224)│

│ S = 3 м2; H согласно│ │ │ │ │ │

│ТД; Р = 0,1 МПа; │ │ │ │ │ │

│d , мм: │ │ │ │ │ │

│ у │ │ │ │ │ │

│ 10 │ - │ - │ 0,2 │ - │ - │

│ 12 │ - │ - │ 0,3 │ - │ - │

│ 15 │ - │ - │ 0,4 │ - │ - │

│ Р, S, Н согласно ТД │ - │ - │ - │ По ТД │ - │

├──────────────────────┼─────────────┼──────┼───────┼──────────────┼─────────────┤

│ 2. Удельный расход │ - │По ТД │ - │ - │ - ││при Р, L, В, H - │ │ │ │ │ │

│согласно ТД, │ │ │ │ │ │

│дм3/(м х с) │ │ │ │ │ │

├──────────────────────┴─────────────┴──────┴───────┴──────────────┴─────────────┤

│ Примечания. 1. Для оросителей общего назначения и подвесных потолков │

│монтажного расположения В, Н и У поверхность, защищаемая одним оросителем, │

│должна иметь форму круга площадью не менее 12 м2, а для расположения Г, │

│Г, Г и Г - форму прямоугольника размером не менее 4 х 3 м. │

│ в н у │

│ 2. Форма защищаемой площади, в пределах которой обеспечивается заданная │

│интенсивность орошения для внутристеллажного пространства стеллажных │

│складов, - по ТД. │

│ 3. Давление, высота установки оросителя, форма и размер защищаемой │

│площади, в пределах которых обеспечивается заданная интенсивность орошения │

│оросителями для пневмо- и массопроводов и специального назначения, - по │

│ 4. Для пенных оросителей кратность пены должна быть не менее 5. │

└────────────────────────────────────────────────────────────────────────────────┘

5.1.1.4. Максимальное рабочее давление оросителей - не менее 1 МПа.

5.1.1.5. Коэффициент равномерности орошения оросителей - не более 0,5 (для оросителей, предназначенных для пневмо- и массопроводов, предупреждения взрывов и специального назначения, коэффициент равномерности не регламентируется).

5.1.1.6. Номинальная температура срабатывания спринклерных оросителей, предельное отклонение номинальной температуры срабатывания, номинальное время срабатывания и маркировочный цвет окраски оросителей должны соответствовать значениям, приведенным в таблице 2.

Таблица 2

┌──────────────┬───────────────┬───────────────┬────────────────────────┐

│ Номинальная │ Предельное │ Номинальное │ Маркировочный цвет │

│ температура │ отклонение │ время │ жидкости в стеклянной │

│ срабатывания │ номинальной │ срабатывания, │ термоколбе (разрывном ││ оросителя, °С│ температуры │ с, не более │ термочувствительном │

│ │ срабатывания │ │ элементе) или дужек │

│ │ оросителя, °С │ │ оросителя (в плавком ││ │ │ │ и упругом │

│ │ │ │ термочувствительном │

│ │ │ │ элементе) │

├──────────────┼───────────────┼───────────────┼────────────────────────┤

│ 57 │ +/- 3 │ 300 │ Оранжевый │

│ 68 │ +/- 3 │ 300 │ Красный │

│ 72 │ +/- 3 │ 330 │ То же │

│ 74 │ +/- 3 │ 330 │ « │

│ 79 │ +/- 3 │ 330 │ Желтый │

│ 93 │ +/- 3 │ 380 │ Зеленый │

│ 100 │ +/- 3 │ 380 │ То же │

│ 121 │ +/- 5 │ 600 │ Голубой │

│ 141 │ +/- 5 │ 600 │ То же │

│ 163 │ +/- 5 │ 600 │ Фиолетовый │

│ 182 │ +/- 5 │ 600 │ То же │

│ 204 │ +/- 7 │ 600 │ Черный │

│ 227 │ +/- 7 │ 600 │ То же │

│ 240 │ +/- 7 │ 600 │ « │

│ 260 │ +/- 7 │ 600 │ « │

│ 343 │ +/- 7 │ 600 │ « │

├──────────────┴───────────────┴───────────────┴────────────────────────┤

│ Примечания. 1. При номинальной температуре срабатывания теплового│

│замка от 57 до 74 °С включительно дужки оросителей не окрашивают. │

│ 2. При использовании в качестве разрывного термочувствительного│

│элемента стеклянной термоколбы дужки оросителя допускается не│

│окрашивать. │

│ 3. Условное время срабатывания спринклерных оросителей для подвесных│

│потолков не должно превышать 231 с (для оросителей с температурой││срабатывания до 79 °С) и 189 с (для оросителей с температурой││срабатывания от 79 °С и выше). │

5.1.1.7. Предельно допустимая температура эксплуатации спринклерных оросителей должна быть не менее указанной в таблице 3. Предельно допустимая температура эксплуатации дренчерных оросителей - по ТД на данное изделие.

Таблица 3

┌────────────────┬──────────────────┬────────────────┬──────────────────┐

│ Номинальная │ Предельно │ Номинальная │ Предельно │

│ температура │ допустимая │ температура │допустимая рабочая│

│срабатывания, °С│ рабочая │срабатывания, °С│ температура, °С │

│ │ температура, °С │ │ │

├────────────────┼──────────────────┼────────────────┼──────────────────┤

│ 57 │ До 38 включ.│ 141 <**> │ От 71 до 100 │

│ 68 │ « 50 « │ 163 <*> │ « 101 « 120 │

│ 72 <*> │ « 52 « │ 182 <**> │ « 101 « 140 │

│ 74 <*> │ « 52 « │ 204 <*> │ « 141 « 162 │

│ 79 │От 51 до 58 │ 227 <**> │ « 141 « 185 │

│ 93 <**> │» 53 « 70 │ 240 <**> │ « 186 « 200 │

│ 100 <*> │» 71 « 77 │ 260 │ « 201 « 220 │

│ 121 <*> │» 78 « 86 │ 343 │ « 221 « 300 │

├────────────────┴──────────────────┴────────────────┴──────────────────┤

│ <*> Только у оросителей с плавким термочувствительным элементом. │

│ <**> У оросителей как с плавким, так и разрывным│

│термочувствительным элементом (термоколбой). │

│ Примечание. У оросителей, номинальная температура срабатывания│

│которых 57, 68, 79, 260 и 343 °С, термочувствительным элементом│

│является термоколба. │

└───────────────────────────────────────────────────────────────────────┘

5.1.1.8. При срабатывании теплового замка спринклерного оросителя от источника тепла заклинивание и зависание деталей теплового замка не допускаются.

5.1.1.9. Розеточные разбрызгиватели условным диаметром 8 мм и более должны быть сконструированы таким образом, чтобы сфера диаметром 6 мм могла свободно проходить через проходной канал в штуцере и выходное отверстие.

5.1.1.10. Средний диаметр капель в водяном факеле, образуемом распылителем, должен быть не более 150 мкм.

5.1.1.11. Гидравлические параметры распылителя - по ТД на данное изделие.

5.1.2 Требования надежности

5.1.2.1. Вероятность безотказной работы спринклерных оросителей в режиме ожидания - не менее 0,99 за время не менее 2000 ч.

5.1.2.2. Назначенный срок службы - не менее 10 лет.

5.1.3. Требования стойкости к внешним воздействиям

5.1.3.1. Ороситель не должен иметь механических повреждений после воздействия на него синусоидальной вибрации при частоте от 5 до 40 Гц и амплитуде перемещения 1 мм.

5.1.3.2. Ороситель общего назначения не должен иметь признаков деформации после падения на него с высоты 1 м стального груза массой, равной массе оросителя.

5.1.3.3. Спринклерный ороситель не должен давать утечку и иметь механических повреждений корпуса и запорного устройства после воздействия на него гидравлического удара - циклического давления, изменяющегося от 0,4 до 2,5 МПа со скоростью 10 МПа/с.

5.1.3.4. Розетка, дужки и/или корпус оросителя не должны иметь признаков деформации или повреждений после разбрызгивания или распыления воды под давлением 1,25 , но не менее 1,25 МПа.

5.1.3.5. Спринклерные оросители должны выдерживать пробное гидравлическое давление 3 МПа.

5.1.3.6. Спринклерные оросители должны быть герметичны при гидравлическом давлении 1,5 МПа и пневматическом давлении 0,6 МПа.

5.1.3.7. Спринклерные оросители с разрывным термочувствительным элементом (термоколбой) должны выдерживать вакуум-давление 15 кПа абс.

5.1.3.9. При нагреве спринклерного оросителя с разрывным термочувствительным элементом (термоколбой) в одной жидкости до температуры на 10°С ниже номинальной температуры срабатывания, а затем при охлаждении его в другой жидкости температурой, равной 10°С, не должно быть повреждений теплового замка.

5.1.3.10. При нагревании оросителей с разрывным термочувствительным элементом (термоколбой) до температуры, которая на 5°С ниже нижнего предельного значения номинальной температуры срабатывания, указанного в таблице 2, термочувствительный элемент (термоколба) не должен иметь повреждений.

5.1.3.11. Корпус оросителя должен выдерживать температуру от минус 60 до плюс 800 °С.

5.1.3.12. После воздействия на ороситель в течение 10 сут водного раствора аммиака при температуре 34 °С не должно быть разрушения деталей, зашлакования проходного канала и выходного отверстия оросителя.

5.1.3.13. После воздействия на ороситель в течение 16 сут двуокиси серы при температуре 45 °С не должно быть разрушения деталей, зашлакования проходного канала и выходного отверстия оросителя.

5.1.3.14. После воздействия на ороситель в течение 10 сут туманной среды из соляных брызг при температуре 35 °С не должно быть разрушения деталей, зашлакования проходного канала и выходного отверстия оросителя.

5.1.4. Конструктивные требования

5.1.4.1. Присоединительные резьбовые размеры оросителей приведены в таблице 4.

Таблица 4

┌─────────────────────────────────┬─────────────────────────────────────┐

│ Условный диаметр выходного │ Наружная присоединительная резьба │

│ отверстия, мм │ │

├─────────────────────────────────┼─────────────────────────────────────┤

│ До 8 │ R 3/8 │

│ От 8 « 12 │ R 1/2 │

│ « 12 « 15 │ R 1/2 или 3/4 │

│ 15 и более │ Не нормируется │

├─────────────────────────────────┴─────────────────────────────────────┤

│ Примечание. Для оросителей, имеющих выходное отверстие, форма│

│которого отличается от формы круга, и максимальный линейный размер,│

│превышающий 15 мм, а также для оросителей, предназначенных для│

│пневмо- и массопроводов, а также оросителей специального назначения│

│размер наружной присоединительной резьбы не регламентируется. │

└───────────────────────────────────────────────────────────────────────┘

5.1.4.2. Условный диаметр и наружная присоединительная резьба оросителей для пневмо- и массопроводов, а также оросителей специального назначения должны соответствовать ТД на изделия.

Примечание.

Взамен ГОСТ 16093-81 Приказом Ростехрегулирования от 02.03.2005 № 39-ст с 1 июля 2005 года введен в действие ГОСТ 16093-2004.

5.1.4.3. Оросители должны иметь размер присоединительной резьбы по ГОСТ 6211, ГОСТ 6357, ГОСТ 16093.

5.1.4.4. Оросители должны иметь размеры «под ключ» по ГОСТ 6424 и ГОСТ 13682 или под «спецключ», входящий в комплект поставки партии оросителей.

5.1.4.5. Конструкция оросителей должна исключать возможность их регулирования, разборки и повторной сборки в процессе эксплуатации.

5.1.4.6. Выходные отверстия распылителей должны быть защищены от воздействия загрязняющих факторов внешней среды.

5.1.4.7. Защитные приспособления (декоративные корпуса, колпачки) не должны снижать эффективность действия оросителей при разбрызгивании или распылении.

5.1.4.8. Все оросители с выходным отверстием условным диаметром (или одним из линейных размеров) менее 8 мм должны быть снабжены конструктивно встроенными фильтрами, выполненными из коррозионно-стойкого материала. Минимальный размер ячеек (отверстий) фильтра должен быть не более 80% минимального размера защищаемого выходного отверстия.

5.2. Комплектность

5.2.1. В комплект поставки совместно с оросителями входит:

Техническое описание, инструкция по монтажу и эксплуатации;

Паспорт (или паспорт, совмещенный с техническим описанием и инструкцией по эксплуатации по ГОСТ 2.601);

Комплект инструмента и принадлежностей, необходимых для монтажа и обслуживания.

5.2.2. Документация должна быть представлена на русском языке в том виде, в каком она будет поставляться отечественным потребителям.

5.2.3. В паспорте на оросители, кроме требований, изложенных в 5.1, должны быть указаны:

Для оросителей общего назначения и оросителей для подвесных потолков - давление, при котором обеспечивается нормативная интенсивность орошения защищаемой площади, а также эпюры интенсивности орошения с высоты 2,5 м при давлении 0,1; 0,2; 0,3 и 0,4 МПа;

Для оросителей для водяных завес - давление, высота установки оросителя, форма и размер водяной завесы (защищаемой площади), в пределах которых обеспечивается нормативный удельный расход или удельный расход по ТД, а также эпюры удельного расхода с фиксированного расстояния при давлении 0,1; 0,2; 0,3 и 0,4 МПа.

5.3. Маркировка

5.3.1. На ороситель должна быть нанесена маркировка, содержащая:

Товарный знак предприятия-изготовителя;

Номинальную температуру срабатывания спринклерного оросителя;

Коэффициент производительности;

Наличие теплового замка или управляемого привода: С - спринклерный (допускается не наносить), Д - дренчерный (допускается не наносить); с управляемым приводом: Э - электрическим, Г - гидравлическим, П - пневматическим, В - пиротехническим, К - комбинированным;

Назначение: О - общего назначения; для подвесных потолков и стеновых панелей: У - углубленные, П - потайные, К - скрытые; З - для завес; С - для стеллажных складов; М - для пневмо- и массопроводов; В - для предупреждения взрывов; Ж - для жилых домов; S - специального назначения;

Условное обозначение ОТВ (для воды допускается не наносить): В - водяные, Р - для водных растворов, П - пенные, У - универсальные;

Монтажное расположение: В - устанавливаемые вертикально, поток ОТВ из корпуса направлен вверх; Н - устанавливаемые вертикально, поток ОТВ из корпуса направлен вниз; У - устанавливаемые вертикально, поток ОТВ из корпуса направлен вверх или вниз (универсальные); Г - устанавливаемые горизонтально, поток ОТВ направлен вдоль направляющей лопатки; - устанавливаемые вертикально, поток ОТВ из корпуса направлен вверх, а затем в сторону (вдоль направляющей лопатки или образующей корпуса оросителя); - устанавливаемые вертикально, поток ОТВ из корпуса направлен вниз, а затем в сторону (вдоль направляющей лопатки или образующей корпуса оросителя); - устанавливаемые вертикально, поток ОТВ из корпуса направлен вверх или вниз, а затем в сторону (вдоль направляющей лопатки или образующей корпуса оросителя) (универсальные); П - устанавливаемые в любом пространственном положении;

Присоединительный размер оросителя: буквенно-цифровое обозначение, например М20 - метрическая резьба диаметром 20 мм, G1 - трубная цилиндрическая резьба диаметром 1 дюйм, R2 - трубная коническая резьба диаметром 2 дюйма (для оросителей с конической резьбой R3/8, 1/2, 3/4 присоединительный размер допускается не проставлять);

Год выпуска;

5.3.2. Маркировку условного обозначения оросителя проставляют в буквенном обозначении: первая буква отражает наличие теплового замка или управляемого привода, вторая - назначение, третья - условное обозначение ОТВ, четвертая буква отражает монтажное положение - проставляют через тире, пятый знак - присоединительный размер оросителя (допускается проставлять отдельно).

Пример маркировки: «ВМП-ВМ20» или «ВМП-В» и «М20» - спринклерный ороситель с пиротехническим приводом, предназначенный для пневмо- и массопроводов, огнетушащим веществом является пенный раствор, устанавливаемый вертикально, поток ОТВ из корпуса направлен вверх, резьба метрическая диаметром 20 мм.

Коэффициент производительности проставляют отдельно.

Номинальную температуру срабатывания спринклерного оросителя проставляют с указанием единицы измерения (°С), а также цветовым обозначением в зависимости от номинальной температуры срабатывания в соответствии с таблицей 2.

Год выпуска проставляют числовым обозначением, например «02».

Маркировку условного обозначения оросителя, коэффициента производительности, номинальной температуры, года выпуска проставляют в любом месте корпуса или розетки оросителя.

5.3.3. Маркировку следует проводить любым способом, обеспечивающим ее четкость и сохранность в течение всего срока службы оросителя.

5.4. Упаковка

5.4.1. Упаковка должна исключать свободное перемещение оросителей.

5.4.2. В каждую тару должен быть вложен паспорт и упаковочный лист, содержащий:

Наименование, тип и основные параметры оросителей;

Число оросителей;

Номер партии;

Дату упаковки.

6. Требования безопасности

6.1. Требования безопасности - по ГОСТ 12.2.003.

7. Правила приемки

7.1. Оросители следует подвергать испытаниям:

Приемосдаточным;

Периодическим;

Типовым;

Сертификационным.

7.2. Номенклатура приемосдаточных и периодических испытаний должна соответствовать таблице 5.

Испытаниям на герметичность и вакуум при приемосдаточных испытаниях подвергают всю партию оросителей.

Таблица 5

Вид испытаний и проверок Номер пункта Необходимость проведения испытаний

Технических требований Методов испытаний приемосдаточных периодических сертификационных

1. Проверка наличия технических показателей на оросители 5.1.1.2 - 5.1.1.7,5.1.1.11, 5.2.3 8.1 + + +

2. Визуальный осмотр, проверка комплектности поставки и соответствия оросителей конструктивным требованиям 5.1.4.1 - 5.1.4.8,5.2.1, 5.2.2 8.1 + + +

3. Проверка маркировки 5.3.1 - 5.3.3 8.1 + + +

4. Инструментальная проверка размеров на соответствие технической документации 5.1.4.1 - 5.1.4.4 8.1 + + +

5. Испытание на устойчивость к климатическим воздействиям 5.1.3.8 8.2 - + -

6. Испытание на виброустойчивость <*> 5.1.3.1 8.3 - + -

7. Испытание на устойчивость к воздействию водного раствора аммиака <**> 5.1.3.12 8.4 - + -

8. Испытание на устойчивость к воздействию двуокиси серы <**> 5.1.3.13 8.5 - + -

9. Испытание на устойчивость к воздействию туманной среды из соляных брызг <**> 5.1.3.14 8.6 - + -

10. Испытание на удароустойчивость5.1.3.2 8.7 - + +

11. Испытание на устойчивость к воздействию смены температур 5.1.3.9 8.8 - + -

12. Испытание на теплостойкость 5.1.3.10 8.9 - + -

13. Испытание на гидравлический удар 5.1.3.3 8.10 + + -

14. Испытание на вакуум 5.1.3.7 8.11 + + -

15. Испытание на прочность гидравлическим давлением 5.1.3.5 8.12 + + +

16. Испытание на герметичность гидравлическим и пневматическим давлением 5.1.3.6 8.13 + + +

17. Испытание на срабатывание теплового замка 5.1.1.8 8.18 - + +

18. Проверка температуры срабатывания 5.1.1.6 8.14 + + +

19. Проверка условного времени срабатывания 5.1.1.6 8.15 -8.17 - + +

20. Проверка термостойкости корпуса <***> 5.1.3.11 8.19 - + -

21. Проверка проходного канала 5.1.1.9 8.20 - + +

22. Испытание на прочность розетки дужек и/или корпуса 5.1.3.4 8.21 - + -

23. Проверка коэффициента производительности 5.1.1.2 8.22 - + +

24. Проверка защищаемой площади, равномерности и интенсивности орошения (для оросителей общего назначения и оросителей для подвесных потолков) 5.1.1.3, 5.1.1.5 8.23 - + +

25. Проверка защищаемой площади, равномерности и интенсивности орошения (для оросителей, предназначенных для стеллажных складов) 5.1.1.3, 5.1.1.5 8.24 - + +

26. Проверка защищаемой площади, интенсивности орошения (для оросителей, предназначенных для пневмо- и массопроводов и специального назначения) <**> 5.1.1.3 8.41 - + +

27. Проверка равномерности орошения, удельного расхода, формы и размера водяной завесы(защищаемой площади) 5.1.1.3, 5.1.1.5 8.27 -8.39 - + +

28. Проверка кратности пены, защищаемой площади, равномерности и интенсивности орошения (для пенных оросителей) 5.1.1.3, 5.1.1.5 8.40 - + +

29. Проверка защищаемой площади, равномерности и интенсивности орошения (для распылителей) 5.1.1.3, 5.1.1.5,5.1.1.11 8.25 - + +

30. Проверка среднего диаметра капель распылителей 5.1.1.10 8.26 - + +

31. Проверка параметров управляемого привода (рабочего напряжения, тока, сопротивления изоляции или давления рабочего тела) 6.2 8.42 - + +

<*> Испытания не проводят, если конструкция оросителя выполнена

Монолитной без составных частей.

<**> Испытания проводят при наличии в ТД соответствующих параметров.

<***> Испытаниям на термостойкость подвергают конструкции оросителей

С внешним приводом по методике, изложенной в ТД или разработанной

Испытательной лабораторией. При сертификационных испытаниях

Дополнительный объем испытаний на данный ороситель определяет

Испытательная лаборатория.

Примечание. Знак «+» означает, что испытания проводят, знак «-» -

Испытания не проводят.

7.3. Периодические испытания проводят не реже одного раза в год не менее чем на 25 оросителях. Алгоритм проведения периодических испытаний оросителей представлен на рисунке

Рисунок 1. Алгоритм проведения

Периодических испытаний оросителей

7.4. Типовые испытания проводят при изменении технологии, конструкции, замене материала и других изменениях в полном объеме периодических испытаний.

7.5. Испытания на вероятность безотказной работы (на надежность) спринклерных оросителей следует проводить не реже одного раза в три года. Испытаниям подвергают оросители, прошедшие испытания по пунктам 1 - 4 и 16 таблицы 5.

7.6. Сертификационные испытания проводят не менее чем на 28 оросителях. Алгоритм проведения сертификационных испытаний оросителей представлен на рисунке 2.

Примечание. - цифра в квадрате обозначает номер испытания (пункт таблицы 5); - цифра над стрелкой обозначает количество оросителей, подвергаемых данному виду испытаний; знак «*» означает, что данные оросители далее испытаниям не подвергают.

Рисунок 2. Алгоритм проведения

Сертификационных испытаний оросителей

7.7. Порядок проведения испытаний, указанных в таблице 5 (пункты 2 - 3, 7 - 9, 11 - 12, 17 - 19 и 29 - 30), между собой не регламентируется.

7.8. Каждый образец оросителя подвергают одному испытанию каждого вида, если иное не оговорено настоящим стандартом.

7.9. Для испытаний оросителей на срабатывание запорного устройства температуру срабатывания, время срабатывания, устойчивость к гидравлическому удару, к воздействию водного раствора аммиака отбирают по пять оросителей; для проверки кратности пены, коэффициента производительности, равномерности и интенсивности орошения - шесть; устойчивости к воздействию двуокиси серы и соляных брызг - по десять; остальным видам испытаний подвергают пятнадцать оросителей.7.10. При необходимости проведения ограниченной номенклатуры испытаний их последовательность сохраняется согласно алгоритму, приведенному на рисунке 1 (за исключением проверок, которые не требуются).

7.11. Если отсутствует необходимость испытаний по пунктам 7 - 9, то для испытания согласно пункту 10 отбирают пятнадцать образцов, прошедших испытания по пункту 6, а для испытаний согласно пунктам 23 - 30 отбирают любые шесть оросителей, прошедших испытания согласно пункту 22.

7.12. Если испытания проводились только по одному из испытаний пунктов 7 - 9, то для испытания согласно пункту 10 отбирают пять образцов, прошедших соответственно испытания по пунктам 7, 8 или пункту 9, и остальные десять образцов, прошедших испытания по пункту 6, а для испытаний согласно пунктам 23 - 30 отбирают пять образцов, прошедших соответственно испытания по пунктам 7, 8 или 9, и один любой другой образец, прошедший испытания по пункту 22.

7.13. Если испытания проводились по любым из двух видов испытаний по пунктам 7 - 9, то для испытания согласно пункту 10 отбирают по пять образцов, прошедших соответственно испытания по пунктам 7 и 8, 8 и 9 или 7 и 9, и остальные пять образцов, прошедших испытания по пункту 6, а для испытаний согласно пунктам 23 - 30 отбирают по три образца, прошедших соответственно по два вида испытаний по пунктам 7 и 8, 8 и 9 или 7 и 9.

7.14. В зависимости от вида оросителя по назначению проводят одно из испытаний по пунктам 24 - 29.

7.15. Если ороситель снабжен тепловым замком и управляемым приводом, то проверку его параметров (рабочие напряжение и ток или давление рабочего тела) осуществляют одновременно с проверкой температуры и времени срабатывания и испытания на срабатывание запорного устройства.

7.16. Если ороситель снабжен только управляемым приводом, то проверку его параметров (рабочее напряжение и ток или давление рабочего тела) допускается осуществлять на шести образцах одновременно с проверкой времени срабатывания.

7.17. Дренчерные оросители испытаниям по пунктам 11 - 19 не подвергают.

7.18. Если согласно ТД имеются дополнительные требования к конструкции, то испытания по данной номенклатуре проводят по методике, специально разработанной и утвержденной в установленном порядке. Допускается проводить данные испытания по методике предприятия-изготовителя, изложенной в ТД. Решение по выбору методики сертификационных испытаний принимает испытательная организация.

7.19. Результаты испытаний считают удовлетворительными, если испытанные оросители соответствуют требованиям настоящего стандарта. При несоответствии одного из образцов хотя бы одному требованию настоящего стандарта следует провести повторные испытания на удвоенном числе оросителей. Результаты повторных испытаний считают окончательными.

7.20. Измерение параметров проводят:

Давления - манометрическими приборами класса точности не ниже 0,6;

Удельного расхода ОТВ - расходомерами, счетчиками или объемным способом с погрешностью не более 5% верхнего предела измерения;

Времени - секундомерами и хронометрами с ценой деления шкалы не более 0,1 с при измерении интервалов времени до 60 с и не более 1 с при измерении интервалов времени от 60 с и более;

Температуры - термометрами с ценой деления 0,1 °С при измерении температуры до 200 °С и с ценой деления 0,5 °С при измерении температуры 200 °С и более или иные контактные преобразователи температуры с погрешностью +/- 2%;

Линейной величины - штангенциркулями с ценой деления не менее 0,1 мм;

Массы - весами с точностью взвешивания +/- 5%;

Объема воды - измерительными цилиндрами вместимостью 0,5; 1 и 2 дм3 с ценой деления соответственно не более 5, 10 и 20 см3;

Электрического сопротивления, напряжения, тока и мощности - мегомметрами, вольтметрами, амперметрами и ваттметрами с погрешностью измерения 1,5%.

7.21. Допуск на начальные значения физических и электрических величин, если это не оговорено особо, принимают равным не более +/- 5%.

7.22. Все испытания следует проводить в нормальных климатических условиях по ГОСТ 15150.

8. Методы испытаний

8.1. Все оросители, подлежащие испытаниям, предварительно осматривают на наличие очевидных дефектов, проверяют комплектность поставки (5.2.1-5.2.3), соответствие оросителей конструктивным требованиям (5.1.4.1-5.1.4.8), контролируют маркировку (5.3.1-5.3.3), соответствие показателей по 5.1.1.2-5.1.1.7, 5.1.1.11 по ТД на оросители. Проверку диаметра или площади выходного отверстия проводят в самом узком месте проходного канала оросителя. Размеры оросителя, размера под ключ, выходного отверстия и ячеек фильтра (5.1.4.1-5.1.4.4) определяют с помощью соответствующих средств измерения.

8.2. При испытании оросителя на устойчивость к климатическим воздействиям (5.1.3.8) проверяют:

Холодоустойчивость при температуре минус (50 +/- 5) °С;

Теплоустойчивость при максимальной температуре согласно ТД на конкретный вид оросителя (с учетом допуска +/- 2 °С), но не менее 50 °С.

Ороситель выдерживают при указанных температурах не менее 3 ч. По истечении этого времени ороситель выдерживают на воздухе при температуре (20 +/- 5) °С не менее 3 ч, после чего проводят внешний осмотр оросителя. Наличие механических повреждений не допускается.

8.3. Испытание оросителя на виброустойчивость (5.1.3.1) проводят на вибростенде, при этом ороситель (оросители) крепят к платформе стенда штуцером вниз. При испытании воздействуют синусоидальной вибрацией вдоль оси резьбового штуцера. Необходимо непрерывно отслеживать частоту вибрации от (5 +/- 1) до (40 +/- 1) Гц при темпе не более 5 мин/октава и амплитуде 1 мм (+/- 15)%. При обнаружении резонансных точек ороситель необходимо подвергать вибрации на каждой резонансной частоте в течение не менее 12 ч. Если резонансная частота не установлена, то ороситель необходимо подвергать вибрации на частоте от (5 +/- 1) до (40 +/- 1) Гц с амплитудой 1 мм +/- 15% в течение не менее 12 ч.

После испытания проводят внешний осмотр оросителя. Наличие механических повреждений не допускается.

8.4. Испытание оросителя на устойчивость к воздействию водного раствора аммиака (5.1.3.12) проводят во влажной смеси паров аммиака и воздуха в течение (240 +/- 2) ч. Вместимость рабочей емкости - (20,0 +/- 0,2) дм3. Рабочая температура паровоздушной среды внутри рабочей емкости - (34 +/- 2) °С; объем водного раствора аммиака - (200 +/- 2) см3; плотность водного раствора аммиака - (0,94 +/- 0,01) кг/дм3 при температуре (15 +/- 2) °С. Расстояние между уровнем жидкости и оросителями - не менее 40 мм. Ороситель следует подвешивать в нормальном монтажном положении.

Давление внутри емкости должно соответствовать атмосферному. Во избежание повышения давления в рабочей емкости она должна вентилироваться через капиллярную трубку. Оросители должны быть защищены от стекания конденсата. Температуру испытаний регистрируют постоянно.

Через (240 +/- 2) ч оросители удаляют из рабочей емкости, промывают в дистиллированной воде и сушат в течение 7 сут при температуре (20 +/- 5) °С и относительной влажности не более 70%.

8.5. Испытание оросителя на устойчивость к воздействию двуокиси серы (5.1.3.13) проводят во влажной смеси паров водного раствора серноватистокислого натрия и воздуха в течение (384 +/- 4) ч при температуре (45 +/- 3) °С. Вместимость рабочей емкости - (10,00 +/- 0,25) дм3. Давление внутри рабочей емкости должно соответствовать атмосферному. Объем водного раствора серноватистокислого натрия в емкости (1000 +/- 25) см3 (в 1000 см3 дистиллированной воды растворяют 40 г кристаллического серноватистокислого натрия). Каждые двое суток в емкость с раствором добавляют 40 см3 раствора серной кислоты, который приготавливают смешиванием 156 см3 кислоты с молярной концентрацией 0,5 моль/дм3 и 844 см3 дистиллированной воды. Ороситель в емкости должен быть подвешен в нормальном монтажном положении. Испытание должно состоять из двух периодов, продолжительность каждого (192 +/- 2) ч. По истечении первого периода ороситель удаляют из емкости, раствор сливают, емкость промывают и заливают в нее вновь приготовленный раствор. Температуру испытаний регистрируют постоянно.

По истечении второго периода ороситель удаляют из рабочей емкости, промывают в дистиллированной воде и сушат в течение 7 сут при температуре (20 +/- 5) °С и относительной влажности не более 70%.

По окончании испытания не должно быть признаков разрушения деталей оросителя, зашлакования проходного канала и выходного отверстия оросителя.

8.6. Испытание оросителя на устойчивость к воздействию туманной среды из соляных брызг (5.1.3.14) проводят во влажной смеси паров хлорида натрия и воздуха в течение (240 +/- 2) ч. Рабочая температура - (35 +/- 2) °С. Плотность водного раствора хлорида натрия - от 1,126 до 1,157 кг/дм3 включительно при температуре 20 °С; водородный показатель - от 6,5 до 7,2 включительно; вместимость рабочей камеры - (0,40 +/- 0,03) м3. Ороситель следует подвешивать в нормальном монтажном положении. Соляной раствор подают из резервуара через распылитель рециркуляцией. Туман должен быть таким, чтобы с каждых 80 см3 площади можно было собрать за час от 1 до 2 см3 раствора. Пробы берут в любых двух местах камеры. Отбор проб проводят не менее одного раза в день. Соляной раствор, стекающий с испытуемых образцов, не должен возвращаться в резервуар для рециркуляции. Температуру испытаний регистрируют постоянно.

Через (240 +/- 2) ч ороситель удаляют из камеры, промывают в дистиллированной воде и сушат в течение 7 сут при температуре (20 +/- 5) °С и относительной влажности не более 70%.

По окончании испытания не должно быть признаков разрушения деталей оросителя, зашлакования проходного канала и выходного отверстия оросителя.

8.7. Испытание оросителя на удароустойчивость (5.1.3.2) проводят следующим образом. С высоты (1,00 +/- 0,05) м на розетку или на торцевую выходную плоскость оросителя падает стальной груз, имеющий форму цилиндра диаметром (12,7 +/- 0,3) мм и массу, эквивалентную массе оросителя, +/- 5%. Груз устанавливают соосно в бесшовной трубе внутренним диаметром (14 +/- 1) мм, которая служит в качестве направляющей для груза. Ороситель устанавливают на стальную опору диаметром (200 +/- 1) мм и высотой (30 +/- 1) мм. Смещение оси трубы относительно оси торцевой плоскости или розетки оросителя не более 2 мм, а относительно вертикальной плоскости - не более 3°.

Наличие на оросителе после падения груза механических повреждений, разрывов, деформации или иных дефектов не допускается.

8.8. Испытание спринклерного оросителя с разрывным термочувствительным элементом (термоколбой) на устойчивость к воздействию смены температур (тепловой удар) (5.1.3.9) проводят путем его выдержки при температуре (20 +/- 5) °С в течение не менее 30 мин. Затем ороситель погружают в емкость с жидкостью вместимостью не менее 3 дм3 температурой на (10 +/- 2) °С ниже номинальной температуры срабатывания оросителя (выдержка в этой среде не менее 10 мин), после чего ороситель погружают в емкость с дистиллированной водой объемом не менее 3 дм3 и температурой (10 +/- 1) °С в течение не менее 1 мин. Ориентация оросителей - вертикально штуцером вниз.

Наличие признаков повреждения термоколбы не допускается.

8.9. Испытание спринклерного оросителя на теплостойкость (воздействие повышенной температуры) (5.1.3.10) проводят путем его нагревания в ванне с рабочим телом объемом не менее 3 дм3 на каждый ороситель от температуры (20 +/- 5) °С до температуры на (11 +/- 1) °С ниже номинальной температуры срабатывания со скоростью не более 20 °С/мин. Затем температуру повышают со скоростью не более 1 °С/мин до температуры, которая на 5 °С ниже нижнего предельного значения номинальной температуры срабатывания, указанной в таблице 2. После этого ороситель охлаждают на воздухе при температуре (20 +/- 5) °С в течение не менее 10 мин.

Наличие признаков повреждения теплового замка не допускается.

8.10. Испытание оросителя на прочность при гидравлическом ударе (5.1.3.3) проводят повышением давления от (0,4 +/- 0,1) до (2,50 +/- 0,25) МПа со скоростью (10 +/- 1) МПа/с. Общее количество циклов должно быть не менее 3000.

Наличие течи, механических повреждений, остаточных деформаций элементов оросителя и разрушения теплового замка не допускаются.

8.11. Испытание на вакуум оросителя с разрывным термочувствительным элементом (термоколбой) (5.1.3.7) проводят путем размещения оросителя в течение не менее 1 мин в отвакуумированной емкости под давлением (15 +/- 2) кПа абс.

Наличие трещин в термоколбе и утечки из нее жидкости не допускается.

8.12. Испытание оросителя на прочность (5.1.3.5) проводят в течение не менее 3 мин при достижении гидравлического давления (3,00 +/- 0,05) МПа. Время нарастания давления - не менее 15 с. Затем давление сбрасывают до нуля и повышают в течение не менее 5 с до (0,05 +/- 0,01) МПа.

Ороситель выдерживают при этом давлении не менее 15 с, после чего давление в течение не менее 5 с увеличивают до (1,00 +/- 0,05) МПа, и ороситель выдерживают при этом давлении не менее 15 с.

Наличие течи и механических повреждений, остаточных деформаций корпуса и разрушения теплового замка не допускаются.

8.13. Испытание оросителя на герметичность (5.1.3.6) проводят при гидравлическом давлении (1,50 +/- 0,05) МПа и при пневматическом давлении (0,60 +/- 0,03) МПа.

Каждое испытание проводят в течение не менее 3 мин. Скорость нарастания давления не более 0,1 МПа/с.

Утечка воздуха через уплотнение запорного устройства не допускается.

8.14. Проверку температуры срабатывания (5.1.1.6) проводят путем нагрева оросителей в жидкой ванне с рабочим телом объемом не менее 3 дм3 на каждый ороситель от температуры (20 +/- 5) °С до температуры на (20 +/- 2) °С ниже номинальной температуры срабатывания со скоростью не более 20 °С/мин. Ороситель при этой температуре выдерживают в течение не менее 10 мин, а затем температуру повышают с постоянной скоростью не более 1 °С/мин до тех пор, пока тепловой замок не разрушится.

Соотношение размеров объема, заполненного жидкостью (длина х ширина х высота), соответственно (1:1:1) +/- 20% или (диаметр х высота), соответственно (1:1) +/- 20%.

Температура срабатывания должна соответствовать значениям, указанным в таблице 2.

В качестве рабочей жидкости следует использовать жидкости, имеющие температуру кипения большую, чем номинальная температура срабатывания спринклерного оросителя (например вода, глицерин, минеральные или синтетические масла).

8.15. Проверку времени срабатывания спринклерного оросителя (5.1.1.6) проводят путем помещения оросителя, находящегося при температуре (20 +/- 2) °С, в термостат с температурой окружающего воздуха на (30 +/- 2) °С выше номинальной температуры срабатывания.

Время срабатывания оросителя с момента помещения его в термостат не должно быть более значений, указанных в таблице 2.

8.16. Время срабатывания оросителя с управляемым приводом (5.1.1.6) определяют с момента подачи внешнего управляющего воздействия до полного открытия проходного сечения.

8.17. Проверку времени срабатывания спринклерных оросителей для подвесных потолков (5.1.1.6) проводят по НПБ 68-98 .

8.18. Срабатывание теплового замка оросителя (5.1.1.8) проверяют при минимальном рабочем давлении +/- 0,01 МПа и максимальном рабочем давлении +/- 0,05 МПа. В качестве источника тепла используют пламенные или беспламенные нагревательные устройства. Проверяют пять оросителей при минимальном рабочем давлении и пять - при максимальном рабочем давлении, но не менее 1 МПа.

При срабатывании оросителя заклинивание или зависание деталей теплового замка не допускается.

8.19. Испытание оросителя на термостойкость (5.1.3.11) проводят следующим образом: корпус оросителя ставят в рабочем положении или на торец штуцера в камеру тепла (холода) при температуре соответственно плюс (800 +/- 20) °С минус (60 +/- 5) °С на время не менее 15 мин. После этого корпус удаляют из камеры тепла (холода) и опускают в водяную ванну объемом не менее 3 дм3 на каждый ороситель температурой (20 +/- 5) °С на время не менее 1 мин, при этом корпус не должен деформироваться или разрушаться.

8.20. Проверку проходного канала розеточных разбрызгивателей (5.1.1.9) осуществляют следующим образом: металлический шарик диаметром мм опускают в канал штуцера, шарик должен беспрепятственно проходить через проходной канал разбрызгивателя.

8.21. Испытание на прочность розетки, дужек и/или корпуса (5.1.3.4) оросителей общего назначения проводят при разбрызгивании или распылении воды под давлением, равным 1,25, но не менее 1,25 МПа, в течение не менее 1,5 мин.

Наличие механических повреждений, остаточных деформаций и разрушений не допускается.

8.22. Коэффициент производительности оросителя К, дм3/с, (5.1.1.2) определяют при давлении, равном 0,300 МПа +/- 5%, по формуле

Где Q - расход воды или водного раствора через ороситель, дм3/с;

Р - давление перед оросителем, МПа.

Коэффициент производительности распылителя с максимальным рабочим давлением более 1,5 МПа определяется при давлении, указанном в ТД на данное изделие.

Ороситель устанавливают в рабочем положении в колено, смонтированное на конце подводящего трубопровода внутренним диаметром не менее 40 мм. Манометр устанавливают на расстоянии (250 +/- 10) мм перед оросителем. Длина прямолинейного участка подводящего трубопровода до места установки манометра - не менее 1600 мм.

Коэффициент производительности оросителя не должен отличаться более чем на 5% указанного в ТД.

8.23. Проверку равномерности, интенсивности орошения и защищаемой площади (5.1.1.3, 5.1.1.5) для водяных оросителей общего назначения монтажного расположения типов В, Н или У и оросителей для подвесных потолков проводят следующим образом. Мерные банки размером (250 +/- 1) х (250 +/- 1) мм и высотой не менее 150 мм устанавливают в шахматном порядке (рисунок 3), интервал между осями банок (0,50 +/- 0,01) м.

Рисунок 3. Схема расположения мерных банок

При испытании водяных оросителей типов В, Н, У

При испытаниях водяных оросителей монтажного расположения типов Г, и мерные банки размещают в шахматном порядке на площади прямоугольника, ограниченного полуосью направления потока (сторона L) и полуосью, перпендикулярной к направлению потока (сторона В) (рисунок 4). Площадь прямоугольника должна составлять 6 м2, а соотношение сторон L:B равно 4:1,5.

Направление тока; - ороситель; - мерные банки

Рисунок 4. Схема расположения мерных банок

При испытании водяных оросителей типов Г, и

Первый ряд по стороне В устанавливают на расстоянии S по направлению потока от крайней точки проекции конца розетки оросителя (расстояние S принимают согласно ТД на ороситель).

Ороситель устанавливают на высоте (2,50 +/- 0,05) м от верхнего среза мерных банок (расстояние измеряют от розетки оросителя).

Плоскость дужек розеточных оросителей типов В, Н, У ориентируют по диагонали квадрата, на котором установлены мерные банки (рисунок 3). Ориентацию других видов оросителей типов В, Н, У осуществляют согласно ТД. Оросители Г, и ориентируют таким образом, чтобы плоскость направления подачи потока ОТВ была параллельна плоскости, проходящей вдоль площади, на которой размещены мерные банки.

При испытании оросителей типа расположения В, формирующих водяной поток выше оросителя, должен использоваться подвесной потолок, расположенный на высоте (0,25 +/- 0,05) м от розетки оросителя. Размеры подвесного потолка не менее (2,5 х 2,5) м. Подвесной потолок должен перекрывать воображаемые линии координат R, м, изображенных на рисунке 3, на (0,25 +/- 0,05) м.

Подачу воды из трубопровода осуществляют при давлении 0,1 МПа +/- 5% и 0,3 МПа +/- 5%. Продолжительность подачи воды не менее 160 с или равна времени заполнения одной из мерных банок.Среднюю интенсивность орошения водяного оросителя I, дм3/(м2 х с), рассчитывают по формуле

Где - интенсивность орошения в i-й мерной банке, дм3/(м2 х с);

N - число мерных банок, установленных на защищаемой площади.

Интенсивность орошения в i-й мерной банке, дм3/(м2 x с), рассчитывают по формуле

Где - объем воды (водного раствора), собранный в i-й мерной банке, дм3;

T - продолжительность орошения, с.

Равномерность орошения, характеризуемую значением среднеквадратического отклонения S, дм3/(м2 х с), рассчитывают по формуле

Коэффициент равномерности орошения R рассчитывают по формуле

Оросители считают выдержавшими испытания, если средняя интенсивность орошения не ниже нормативного значения при коэффициенте равномерности орошения не более 0,5 и количество мерных банок с интенсивностью орошения менее 50% от нормативной интенсивности не превышает: двух - для оросителей типов В, Н, У и четырех - для оросителей типов Г, и.

Коэффициент равномерности не учитывают, если интенсивность орошения в мерных банках менее нормативного значения в следующих случаях: в четырех мерных банках - для оросителей типов В, Н, У и шести - для оросителей типов Г, и.

8.24. Испытания оросителей для стеллажных складов на интенсивность, равномерность орошения и защищаемую площадь (5.1.1.3, 5.1.1.5) проводят следующим образом.

Мерные банки размером (250 +/- 1) х (250 +/-1) мм и высотой не менее 150 мм размещают в пределах одного квадранта защищаемой площади, указанной в ТД на конкретный ороситель, вплотную друг к другу.

Высота расположения и ориентация оросителя относительно защищаемой площади - по ТД на конкретный тип оросителя.

Порядок определения интенсивности, равномерности орошения и защищаемой площади оросителей аналогичен порядку, изложенному в 8.23.

Ороситель считают выдержавшим испытания, если средняя интенсивность орошения не ниже нормативного значения при коэффициенте равномерности орошения не более 0,5 и количество мерных банок с интенсивностью орошения менее 50% нормативной интенсивности не превышает 15% общего количества мерных банок.

Коэффициент равномерности не учитывают, если интенсивность орошения менее нормативного значения в 25% мерных банок от их общего количества.

8.25. Проверку защищаемой площади, равномерности и интенсивности орошения распылителями (5.1.1.3, 5.1.1.5) проводят по методикам, утвержденным в установленном порядке. Проверку гидравлических параметров распылителей (5.1.1.11) проводят по методам, изложенным в 8.22.

8.26. Определение дисперсности распыленной струи воды (5.1.1.10) проводят методом улавливания капель воды на смесь, состоящую из 1/4 весовой части технического вазелина и 3/4 частей вазелинового масла. Плошки с нанесенным на нее слоем этой смеси (массой не менее 3 г, площадью захвата не менее 7 см2 каждая) расставляют в плоскости, перпендикулярной к оси распылителя, на расстоянии, равном половине дальности эффективного действия струй, равномерно от центра к максимальному радиусу факела струи. Плошки накрывают отсекателем, который убирают после выхода распылителя на рабочий режим на время, необходимое для фиксирования в плошке не менее 100 капель, и при этом оставалось свободное пространство между каплями. Давление подачи должно соответствовать минимальному рабочему давлению. Затем плошки фотографируют. Среднеарифметический диаметр капель, мкм, в отдельной плошке рассчитывают по формуле

Где - диаметр капли в заданном интервале размеров, мкм;

Число капель диаметром.

Средний диаметр капель вычисляют как среднеарифметическое значение диаметров капель во всех плошках.

8.27. Проверку равномерности орошения, удельного расхода воды, формы и размера водяной завесы (защищаемой площади) оросителей для водяных завес, формирующих вертикальное направление водяного потока (5.1.1.3, 5.1.1.5), проводят следующим образом.

8.27.1. Мерные банки размером (250 +/- 1) х (250 +/- 1) мм и высотой не менее 150 мм размещают вплотную друг к другу или в шахматном порядке на площади прямоугольной формы, соответствующей форме защищаемой площади, указанной в ТД. Монтаж оросителя на стенде (высота над кромкой мерных банок, место расположения оросителя и ориентация оросителя относительно защищаемой площади) осуществляют согласно ТД на конкретный ороситель.

При концентричном орошении относительно оси оросителя мерные банки устанавливают вплотную друг к другу или в шахматном порядке в пределах 1/4 площади орошения (рисунок 5), расстояние R принимают согласно ТД.

Ороситель; - мерные банки

Рисунок 5. Схема расположения мерных банок

При испытании оросителей, формирующих концентричное орошение

Параметры подводящего трубопровода аналогичны параметрам трубопровода при проведении проверки коэффициента производительности (8.22).

8.27.2. Если глубина водяной завесы (защищаемой площади) равна или менее ширины мерной банки, т.е. 250 мм или менее, то мерные банки устанавливают равномерно и соосно защищаемой зоне, причем расположение крайних мерных банок должно совпадать с границами защищаемой площади по ее ширине (рисунок 6а).

8.27.3. Если глубина водяной завесы (защищаемой площади) 251 - 500 мм включительно, то мерные банки устанавливают равномерно в два ряда в перехлест, причем их расположение должно совпадать с контуром защищаемой площади (рисунок 6б).

Мерная банка; - защищаемая площадь;

L - ширина защищаемой площади; В - глубина защищаемой

Площади; , - межосевое расстояние между смежнымимерными банками в ряду по ширине завесы;

Межосевое расстояние между смежными мерными

Банками в ряду по глубине завесы

Примечание. Пространственное положение оросителей по отношению к защищаемой зоне - по ТД на конкретное изделие.

Рисунок 6. Схема расположения мерных банок

При испытании оросителей, формирующих вертикальноенаправление потока ОТВ8.27.4. Если ширина и/или глубина водяной завесы (защищаемой площади) более 500 мм, то мерные банки (расчетное количество мерных банок менее 32 шт.) размещают равномерно в пределах защищаемой площади, причем периферийные ряды мерных банок должны совпадать с контуром защищаемой площади (рисунок 6в).

8.28. Количество мерных банок и межосевое расстояние между ними с учетом условий, изложенных в 8.27.2 - 8.27.4, рассчитывают следующим образом.

8.28.1. Количество мерных банок в одном ряду по глубине завесы рассчитывают по формуле (целое число без учета дробного остатка)

Где В - глубина водяной завесы (защищаемой зоны), мм.

8.28.2. Межосевое расстояние между мерными банками, мм, в ряду по глубине завесы В рассчитывают по формуле

Где R - числитель дробного остатка согласно формуле (7), мм.

8.28.3 Количество мерных банок в ряду по ширине завесы L рассчитывают по формуле (целое число без учета дробного остатка)

8.28.4. Межосевое расстояние между смежными мерными банками, мм, в ряду по ширине завесы L рассчитывают по формуле

Где r - числитель дробного остатка согласно формуле (9), мм.

8.29. При глубине водяной завесы 250 мм и менее и ширине защищаемой зоны более 3000 мм допускается мерные банки располагать через одну относительно их расположения, описанного в 8.27.2 (см. рисунок 6а).

8.30. При расчетном количестве мерных банок более 32 шт. допускается мерные банки располагать согласно рисунку 6г. При этом следует руководствоваться условием, что количество мерных банок по данному варианту должно быть не менее 32 шт. Мерные банки устанавливают равномерно, не выходя за пределы контура защищаемой площади, расположение периферийных мерных банок должно совпадать с контуром защищаемой площади.

8.31. Межосевое расстояние в ряду между мерными банками, мм, и между рядами мерных банок, мм, при расположении банок согласно рисунку 6г рассчитывают по формулам:

8.32. Если согласно ТД разница в диапазоне допускаемых высот расположения оросителя относительно пола составляет более 0,5 м, то испытания каждого оросителя проводят при двух предельных значениях высоты.

8.33. Если ороситель предназначен для напольного монтажа, то за эквивалент поверхности пола принимают плоскость, проходящую по верхним кромкам мерных банок. Если при этом проекция оросителя в соответствии с техническими требованиями находится в защищаемой площади (т.е. в зоне расположения мерных банок), то мерную банку в месте установки оросителя изымают.

8.34. Подачу воды из трубопровода осуществляют при номинальном рабочем давлении +/- 5%. Продолжительность подачи воды не менее 160 с или равна времени заполнения одной из мерных банок.8.35. Удельный расход воды, дм3/(м х с), одного ряда мерных банок по глубине завесы рассчитывают по формуле

Где - удельный расход в i-й мерной банке, дм3/(м х с).

Удельный расход, дм3/(м х с), рассчитывают по формуле

Где - объем воды, собранный в i-й мерной банке, дм3;

T - время орошения, с.

Средний удельный расход Q, дм3/(м x с), на 1 м ширины завесы, приведенный ко всей ширине завесы, рассчитывают по формуле

Где - число рядов вдоль защищаемой площади (по ширине завесы).

8.36. Равномерность орошения характеризуется значением среднеквадратического отклонения S, которое рассчитывают по формуле

8.37. Коэффициент равномерности орошения R рассчитывают по формуле

8.38. Оросители считают выдержавшими испытания при удельном расходе для рядов мерных банок по глубине завесы, равном или более 50% нормативного удельного расхода, при коэффициенте равномерности орошения не более 0,5 и удельном расходе, приведенном ко всей ширине завесы, не менее нормативного значения (допускается 10% рядов вдоль ширины завесы с интенсивностью менее 50% нормативного удельного расхода). Если не менее 75% рядов по глубине завесы имеют удельный расход, равный или более нормативного значения, и удельный расход, приведенный ко всей ширине завесы, не менее заданного значения, то коэффициент равномерности не учитывают.

8.39. Проверку равномерности орошения, удельного расхода воды, ширины и глубины водяной завесы (защищаемой площади) для оросителей, формирующих горизонтальное направление водяного потока (5.1.1.3), проводят следующим образом.

8.39.1. Устанавливают ороситель на испытательном стенде (рисунок 7) по схеме, аналогичной монтажной схеме размещения оросителя относительно воображаемого защищаемого проема, приведенной в ТД на данный ороситель. Мерные банки размером (250 +/- 1) х (250 +/- 1) мм и высотой не менее 150 мм размещают таким образом, чтобы стекающая с вертикальной поверхности вода или водный раствор полностью собирались в смежные со стеной мерные банки. Размещение оросителя относительно защищаемой вертикальной плоскости должно соответствовать требованиям ТД на конкретный тип оросителя.

1 - ороситель; 2 - воображаемый проем; 3 - мерные банки;

4 - линии воображаемого проема; h, H, Z - расстояния

Соответственно от розетки оросителя до потолка,

До нижней плоскости воображаемого проема и до стены,

Указанные в ТД на конкретный тип оросителя;

Х - ширина проема; У - высота проема

Рисунок 7. Схема размещения оросителей и мерных банок

При испытании оросителей, формирующих горизонтальноенаправление потока ОТВ8.39.2. Количество мерных банок z в каждом ряду по глубине завесы при направлении потока воды или водного раствора перпендикулярно к стене рассчитывают по формуле (целое число без учета дробного остатка)

Где Z - расстояние от стены до оросителя, мм.

8.39.3. Количество мерных банок x в каждом ряду по ширине завесы рассчитывают по формуле (целое число без учета дробного остатка)

Где X - ширина проема, мм.

8.39.4. При расчетном количестве банок более 32 шт. допускается устанавливать банки на равном расстоянии друг от друга в рядах по ширине и глубине завесы таким образом, чтобы общее количество мерных банок было не менее 32 шт.

8.39.5. Подачу воды из трубопровода осуществляют при минимальном рабочем давлении +/- 5%. Продолжительность подачи воды не менее 160 с или равна времени заполнения одной из мерных банок.Параметры подводящего трубопровода аналогичны параметрам трубопровода при проведении проверки коэффициента производительности (8.22).

8.39.6. Удельный расход воды по ширине ниспадающей завесы определяют по формулам (13) - (15).

8.39.7. Равномерность орошения рассчитывают по формуле (16).

8.39.8. Коэффициент равномерности орошения рассчитывают по формуле (17).

8.39.9. Оросители считают выдержавшими испытания при удельном расходе для рядов мерных банок по глубине завесы, равном или более 50% нормативного удельного расхода при коэффициенте равномерности орошения не более 0,5 и удельном расходе, приведенном ко всей ширине завесы, не менее нормативного значения (допускается 10% рядов вдоль ширины завесы с интенсивностью менее 50% нормативного удельного расхода). Если не менее 75% рядов по глубине завесы имеют удельный расход, равный или более нормативного значения, и удельный расход, приведенный ко всей ширине завесы, не менее нормативного значения, то коэффициент равномерности не учитывают.

8.40. Проверку кратности пены, защищаемой площади, равномерности и интенсивности орошения пенными оросителями (5.1.1.3, 5.1.1.5) проводят следующим образом.

8.40.1. Мерные банки размером (500 +/- 2) х (500 +/- 2) мм и высотой не менее 200 мм располагают вплотную друг к другу (рисунок 8). Ороситель устанавливают на высоте (2,50 +/- 0,05) м от верхнего среза мерных банок (расстояние измеряется от розетки). Ориентация дужек оросителя относительно площади, на которой установлены мерные банки, аналогична указанной в 8.23.

Ороситель; - мерные банки;

Рисунок 8. Схема расположения мерных банок

При испытании пенных оросителей

8.40.2. Тип пенообразователя и его концентрация - согласно ТД на пенные оросители (при сертификационных испытаниях используют один из пенообразователей, указанных в ТД). Подачу раствора пенообразователя осуществляют при минимальном рабочем давлении +/- 5%. Испытание заканчивают в момент заполнения пеной одной из мерных банок, фиксируя время ее заполнения.

8.40.3. Среднюю интенсивность орошения пенного оросителя I определяют по формуле (2). Интенсивность орошения в i-й мерной банке, дм3/(с x м2), рассчитывают по формуле

Где - объем жидкой фазы раствора пенообразователя, собранной в i-й мерной банке, дм3;

Время подачи раствора пенообразователя, с.

8.40.4. Равномерность орошения пенным оросителем определяют по формуле (4), коэффициент равномерности орошения - по формуле (5).

8.40.5. Оросители считают выдержавшими испытания, если при коэффициенте равномерности орошения не более 0,5 количество мерных банок с интенсивностью орошения менее 50% нормативной интенсивности - не более двух; при этом средняя интенсивность орошения должна быть не менее нормативной. Оросители считают также выдержавшими испытания, если интенсивность орошения мерных банок (кроме четырех мерных банок) более нормативной; при этом коэффициент равномерности не учитывают.

8.40.6. Кратность пены определяют как отношение объема пены в мерной банке к объему раствора пенообразователя, осажденного в данной банке.

Кратность пены измеряют в трех мерных банках, расположенных по линии дужек оросителя.

Среднее значение кратности пены k рассчитывают по формуле

Где - кратность пены в i-й мерной банке.

Критерии положительной оценки результатов испытаний: среднее значение кратности пены не менее пяти и кратность пены в каждой мерной банке не менее четырех.

8.41. Проверку равномерности и интенсивности орошения защищаемой площади оросителями, предназначенными для пневмо- и массопроводов, и оросителями специального назначения (5.1.1.3) проводят по специальным методикам, утвержденным в установленном порядке, или по методикам, изложенным в ТУ или в ТД на конкретный ороситель. Решение по выбору методики сертификационных испытаний принимает испытательная лаборатория.

8.42. Испытания управляющего привода оросителей (6.2) проводят по специальным методикам, утвержденным в установленном порядке, или по методикам, изложенным в ТУ или в ТД на конкретный ороситель. Решение по выбору методики сертификационных испытаний принимает испытательная лаборатория.

8.43. Испытания на вероятность безотказной работы спринклерных оросителей (на надежность) (5.1.2.1) проводят в соответствии с ГОСТ 27.410 одноступенчатым методом при предельно допустимой рабочей температуре в соответствии с таблицей 3. Приемочный уровень вероятности срабатывания принимают равным 0,996, браковочный уровень надежности 0,97. Риск изготовителя принимают равным 0,1, риск потребителя - 0,2. Объем выборки - 53 спринклерных оросителя. Приемочное число отказов равно 0. Продолжительность испытаний не менее 2000 ч при гидравлическом давлении (1,25 +/- 0,10) МПа или пневматическом давлении (0,6 +/- 0,03) МПа. Допускается обеспечивать аналогичную нагрузку на запорное устройство пневматическим давлением или механическим способом.

В качестве критерия отказа принимают нарушение герметичности хотя бы одного из оросителей.

8.44. Контроль назначенного срока службы (5.1.2.2) проводят в соответствии с РД 50-690 .

8.45. Оформление результатов испытаний

Результаты испытаний на соответствие требованиям настоящего стандарта оформляют в виде протоколов. Протоколы испытаний должны содержать условия, режимы и результаты испытаний, а также сведения о дате и месте проведения испытаний, условное обозначение образцов и их краткую характеристику.

9. Транспортирование и хранение

9.1. Транспортирование оросителей в упаковке следует проводить в крытых транспортных средствах любого вида в соответствии с правилами, действующими на данном виде транспорта.

9.2. При погрузке и выгрузке следует избегать ударов и других неосторожных механических воздействий на тару.

9.3. Хранение оросителей - по ГОСТ 15150.

ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ ТЕПЛОВОЙ

ИНЕРЦИОННОСТИ СПРИНКЛЕРНЫХ ОРОСИТЕЛЕЙ

А.1. Общие положения

А.1.1. Метод предназначен для определения коэффициента тепловой инерционности и коэффициента потерь тепла за счет теплопроводности водяных спринклерных оросителей без покрытия с тепловым замком в виде плавкого элемента с номинальной температурой срабатывания до 93 °С.

А.1.2. Коэффициент, м х, является мерой чувствительности спринклерного оросителя к динамическому нагреву. Коэффициент, является мерой влияния на тепловую инерционность оросителя отвода тепла от теплового замка к корпусу оросителя и подводящему трубопроводу за счет теплопроводности. Указанные коэффициенты используют для определения времени срабатывания оросителей в условиях пожара, обоснования требований к их размещению в помещениях.

А.2. Определение коэффициента тепловой инерционности спринклерных оросителей

А.2.1. Коэффициент тепловой инерционности спринклерного оросителя рассчитывают по формуле

Где - время срабатывания оросителя, с;

Коэффициент потерь тепла за счет теплопроводности, ; = скорость воздушного потока на рабочем участке испытательного канала, м/с;

Температура воздуха на рабочем участке испытательного канала, °С;

Номинальная температура срабатывания оросителя; °С;

Температура окружающей среды в помещении, °С.

А.2.2. Параметры, входящие в формулу (А.1), определяют при проведении испытаний оросителей на тепловое воздействие потока воздуха с постоянными значениями температуры и скорости.

А.2.2.1. Перед испытаниями обеспечивают герметичность резьбового соединения оросителя с патрубком, имитирующим подводящий трубопровод. В патрубок заливают не менее 25 см3 воды. Крышку рабочего участка установки с размещенным на ней оросителем и патрубком выдерживают не менее 30 мин для выравнивания их температуры с температурой окружающей среды.

А.2.2.2. Испытания проводят путем внесения (за время не более 2 с) оросителя в рабочий участок испытательного канала при скорости воздушного потока от (2,4 +/- 0,1) до (2,6 +/- 0,1) м/с с заданной температурой, которую выбирают из таблицы А.1 в зависимости от номинальной температуры срабатывания оросителей.

Таблица А.1

┌──────────────────────┬─────────────────────────────────────────┐

│ Номинальная │ Температура воздушного потока, °С │

│ температура │ +/- 2 │

│ срабатывания, °С ├────────────────────┬────────────────────┤

│ │ t │ t │

│ │ в1 │ в2 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 57, 68, 72, 74 │ От 129 до 141 │ От 85 до 91 │

│ 79, 93 │ « 191 « 203 │ « 124 « 130 │

└──────────────────────┴────────────────────┴────────────────────┘

А.2.2.3. Испытания проводят для следующих ориентаций теплового замка оросителя по отношению к направлению потока воздуха:

Воздушный поток перпендикулярен к оси оросителя и плоскости его дужек;

Воздушный поток параллелен к оси оросителя и плоскости его дужек.

А.2.2.4. Для каждой ориентации теплового замка испытывают по пять оросителей и регистрируют время их срабатывания с погрешностью не более 0,2 с.

А.2.2.5. За время срабатывания оросителей при соответствующей ориентации принимают среднеарифметическое значение, определенное по результатам пяти испытаний.

А.2.2.6. При испытаниях температуру окружающей среды в помещении измеряют с погрешностью не более 0,5 °С, а температуру прокачиваемого воздушного потока - с погрешностью не более 1 °С.

А.3. Определение коэффициента потерь тепла за счет теплопроводности

А.3.1. Коэффициент потерь тепла за счет теплопроводности спринклерного оросителя рассчитывают по формуле