Der Produktionsprozess besteht aus einer Reihe gezielter Maßnahmen des Unternehmenspersonals, um Rohstoffe in fertige Produkte umzuwandeln.

Die Hauptkomponenten des Produktionsprozesses, die die Art der Produktion bestimmen, sind professionell geschultes Personal; Arbeitsmittel (Maschinen, Geräte, Gebäude, Bauwerke usw.); Arbeitsgegenstände (Rohstoffe, Materialien, Halbzeuge); Energie (elektrisch, thermisch, mechanisch, Licht, Muskel); Informationen (wissenschaftlich und technisch, kommerziell, operativ und produktionstechnisch, rechtlich, gesellschaftspolitisch).

Das professionell gemanagte Zusammenspiel dieser Komponenten bildet den konkreten Produktionsprozess und macht dessen Inhalt aus.

Der Produktionsprozess ist die Grundlage jedes Unternehmens. Der Inhalt des Produktionsprozesses hat entscheidenden Einfluss auf den Aufbau des Unternehmens und seiner Produktionseinheiten.

Der Hauptteil des Produktionsprozesses ist der technologische Prozess. Bei der Umsetzung des technologischen Prozesses kommt es zu Veränderungen der geometrischen Formen, Größen sowie der physikalischen und chemischen Eigenschaften von Arbeitsgegenständen.

Entsprechend ihrer Bedeutung und Rolle in der Produktion werden Produktionsprozesse in Haupt-, Hilfs- und Wartungsprozesse unterteilt.

Die Hauptproduktionsprozesse sind diejenigen, bei denen die wichtigsten vom Unternehmen hergestellten Produkte hergestellt werden.

Zu den Hilfsprozessen zählen Prozesse, die den reibungslosen Ablauf der Hauptprozesse gewährleisten. Ihr Ergebnis sind Produkte, die im Unternehmen selbst eingesetzt werden. Zu den Hilfsprozessen gehören die Reparatur von Geräten, die Herstellung von Geräten, die Erzeugung von Dampf, Druckluft usw.

Unter Serviceprozessen versteht man solche Prozesse, bei deren Umsetzung Leistungen erbracht werden, die für das normale Funktionieren sowohl der Haupt- als auch der Hilfsprozesse erforderlich sind. Dies sind die Prozesse Transport, Lagerung, Kommissionierung von Teilen, Reinigung von Räumlichkeiten usw.

Der Produktionsprozess besteht aus vielen verschiedenen Vorgängen, die entsprechend in Haupt- (technologische) und Hilfsvorgänge unterteilt werden.

Ein technologischer Vorgang ist ein Teil des Produktionsprozesses, der an einem Arbeitsplatz an einem Produktionsobjekt (Teil, Einheit, Produkt) von einem oder mehreren Arbeitern durchgeführt wird.

Je nach Art und Verwendungszweck des Produkts sowie dem Grad der technischen Ausstattung werden die Vorgänge in manuelle, maschinelle, maschinelle und Hardware-Vorgänge eingeteilt.

Manuelle Vorgänge werden manuell mit einfachen Werkzeugen (manchmal mechanisiert) durchgeführt, zum Beispiel Handlackierung, Montage, Produktverpackung usw.

Maschinell-manuelle Arbeiten werden mit Maschinen und Mechanismen unter obligatorischer Beteiligung eines Arbeiters durchgeführt, zum Beispiel der Transport von Gütern mit Elektrofahrzeugen, die Bearbeitung von Teilen auf Maschinen mit manueller Zuführung.

Maschinenoperationen werden vollständig maschinell mit minimaler Beteiligung der Arbeiter am technologischen Prozess ausgeführt, zum Beispiel das Einsetzen von Teilen in die Bearbeitungszone und deren Entnahme am Ende der Bearbeitung, die Überwachung des Maschinenbetriebs, d. h. Arbeiter beteiligen sich nicht an technologischen Vorgängen, sondern kontrollieren sie nur.

Hardware-Operationen finden in speziellen Einheiten (Behälter, Bäder, Öfen usw.) statt. Der Werker überwacht die Funktionsfähigkeit der Geräte und Instrumentenwerte und nimmt bei Bedarf Anpassungen der Betriebsarten der Geräte entsprechend den Anforderungen der Technik vor. Hardware-Operationen sind in der Lebensmittel-, Chemie-, Metallurgie- und anderen Industrien weit verbreitet.

Die Organisation des Produktionsprozesses besteht darin, Menschen, Werkzeuge und Arbeitsgegenstände zu einem einzigen Prozess zur Herstellung materieller Güter zusammenzufassen und eine rationelle räumliche und zeitliche Kombination von Grund-, Hilfs- und Dienstleistungsprozessen sicherzustellen.

Die Wirtschaftlichkeit der rationellen Organisation des Produktionsprozesses drückt sich in einer Verkürzung der Dauer des Produktionszyklus von Produkten, einer Senkung der Produktionskosten, einer verbesserten Nutzung des Anlagevermögens und einer Erhöhung des Umlaufs des Betriebskapitals aus.

Die Art der Produktion wird durch eine umfassende Beschreibung der technischen, organisatorischen und wirtschaftlichen Merkmale der Produktion bestimmt, bestimmt durch die Breite der Produktpalette, Regelmäßigkeit, Stabilität und Produktionsmenge. Der Hauptindikator, der die Art der Produktion charakterisiert, ist der Konsolidierungskoeffizient der Kz-Betriebe. Der Befür eine Gruppe von Arbeitsplätzen ist definiert als das Verhältnis der Anzahl aller verschiedenen technologischen Vorgänge, die im Laufe des Monats durchgeführt wurden oder durchgeführt werden sollen, zur Anzahl der Arbeitsplätze:

Kz = |

Zu opi |

||||

K r. M. |

|||||

wobei COPI die Anzahl der am i-ten Arbeitsplatz durchgeführten Operationen ist; Kr.m – die Anzahl der Arbeitsplätze auf der Baustelle oder in der Werkstatt.

Es gibt drei Arten der Produktion: Einzel-, Serien- und Massenproduktion.

Die Einzelfertigung zeichnet sich durch ein geringes Produktionsvolumen identischer Produkte aus, deren Nachfertigung und Reparatur in der Regel nicht vorgesehen ist. Der Konsolidierungsfaktor für die Stückproduktion liegt in der Regel über 40.

Unter Batch-Produktion versteht man die Herstellung oder Reparatur von Produkten in periodisch wiederholten Chargen. Abhängig von der Anzahl der Produkte in einer Charge oder Serie und dem Wert des Betrwerden Klein-, Mittel- und Großserienfertigung unterschieden.

Für die Produktion im kleinen Maßstab liegt der Bezwischen 21 und 40 (einschließlich), für die Produktion im mittleren Maßstab zwischen 11 und 20 (einschließlich) und für die Produktion im großen Maßstab zwischen 1 und 10 (einschließlich).

Die Massenproduktion zeichnet sich durch eine große Menge an Produkten aus, die über einen langen Zeitraum kontinuierlich hergestellt oder repariert werden, wobei an den meisten Arbeitsplätzen ein Arbeitsvorgang durchgeführt wird. Der Befür die Massenproduktion wird mit 1 angenommen.

Betrachten wir die technischen und wirtschaftlichen Merkmale jeder Produktionsart.

Die Einzel- und ähnliche Kleinserienfertigung zeichnet sich durch die Fertigung von Teilen eines großen Sortiments an Arbeitsplätzen ohne besondere Spezialisierung aus. Diese Produktion muss ausreichend flexibel und an die Erfüllung verschiedener Produktionsaufträge angepasst sein.

Technologische Prozesse in einzelnen Produktionsbedingungen werden in Form von Laufkarten für die Bearbeitung von Teilen für jeden Auftrag erweitert entwickelt; Die Standorte sind mit universellen Geräten und Vorrichtungen ausgestattet, die die Produktion von Teilen einer breiten Palette gewährleisten. Die Vielfalt der Tätigkeiten, die viele Arbeitnehmer ausüben müssen, erfordert unterschiedliche berufliche Fähigkeiten, weshalb im Betrieb hochqualifizierte Generalisten eingesetzt werden. In vielen Bereichen, insbesondere in der Pilotfertigung, wird die Berufszusammenlegung praktiziert.

Die Organisation der Produktion in einer einzigen Produktionsumgebung hat ihre eigenen Merkmale. Aufgrund der Vielfalt der Teile, der Reihenfolge und der Art ihrer Bearbeitung werden Produktionsbereiche nach einem technologischen Prinzip mit in homogenen Gruppen angeordneten Geräten aufgebaut. Bei dieser Produktionsorganisation durchlaufen Teile während des Herstellungsprozesses verschiedene Abschnitte. Daher ist es bei der Übertragung auf jeden nachfolgenden Vorgang (Abschnitt) erforderlich, die Fragen der Qualitätskontrolle der Verarbeitung, des Transports und der Festlegung von Arbeitsplätzen für die Durchführung des nächsten Vorgangs sorgfältig zu berücksichtigen. Zu den Merkmalen der Betriebsplanung und des Betriebsmanagements gehören die rechtzeitige Fertigstellung und Ausführung von Aufträgen, die Überwachung des Fortschritts jedes Detail im Betrieb,

Gewährleistung einer systematischen Auslastung von Standorten und Arbeitsplätzen. Bei der Organisation der Logistik treten große Schwierigkeiten auf. Eine breite Palette hergestellter Produkte und die Verwendung aggregierter Standards für den Materialverbrauch führen zu Schwierigkeiten bei der unterbrechungsfreien Versorgung, weshalb Unternehmen große Materialbestände ansammeln, was wiederum zu einer Erschöpfung des Betriebskapitals führt.

Merkmale der Organisation der Stückproduktion wirken sich auf die Wirtschaftsindikatoren aus. Unternehmen, in denen eine einzige Produktionsart vorherrscht, zeichnen sich durch eine relativ hohe Arbeitsintensität der Produkte und ein großes Volumen an unfertigen Arbeiten aufgrund der langen Lagerung von Teilen zwischen den Vorgängen aus. Die Kostenstruktur von Produkten ist durch einen hohen Lohnkostenanteil gekennzeichnet. Dieser Anteil beträgt in der Regel 20–25 %.

Die wesentlichen Chancen zur Verbesserung der technischen und wirtschaftlichen Kennzahlen der Einzelproduktion liegen in der technischen und organisatorischen Annäherung an die Serienproduktion. Der Einsatz von Serienproduktionsmethoden ist möglich, indem das Spektrum der hergestellten Teile für allgemeine Maschinenbauanwendungen eingeengt wird, Teile und Baugruppen vereinheitlicht werden, was uns ermöglicht, zur Organisation von Themenbereichen überzugehen; Ausbau der konstruktiven Kontinuität, um die Stückzahlen der Teile zu erhöhen; Gruppieren von Teilen, die in Design und Fertigungsreihenfolge ähnlich sind, um die Zeit für die Produktionsvorbereitung zu verkürzen und die Nutzung der Ausrüstung zu verbessern.

Bei der Serienfertigung handelt es sich um die Produktion eines begrenzten Teilespektrums in Chargen, die in bestimmten Zeitabständen wiederholt werden. Dadurch können Sie neben universellen auch spezielle Geräte verwenden. Bei der Gestaltung technologischer Prozesse werden die Ausführungsreihenfolge und die Ausrüstung jedes Vorgangs festgelegt.

Die Organisation der Massenproduktion zeichnet sich durch folgende Merkmale aus. Werkstätten bestehen in der Regel aus geschlossenen Bereichen, in denen Geräte im Rahmen eines standardmäßigen technologischen Prozesses platziert werden. Dadurch entstehen relativ einfache Verbindungen zwischen Arbeitsplätzen und die Voraussetzungen für die Organisation der direkten Bewegung von Teilen während ihres Herstellungsprozesses.

Aufgrund der fachlichen Spezialisierung der Sektionen empfiehlt es sich, eine Charge von Teilen parallel auf mehreren Maschinen zu bearbeiten, die nacheinander Operationen ausführen. Sobald der vorherige Arbeitsgang die Bearbeitung der ersten Teile abgeschlossen hat, werden diese an den nächsten Arbeitsgang übergeben, bis die gesamte Charge bearbeitet ist. Somit wird unter Bedingungen der Massenproduktion eine parallel-sequentielle Organisation des Produktionsprozesses möglich. Das ist seine Besonderheit.

Der Einsatz der einen oder anderen Organisationsform unter Massenproduktionsbedingungen hängt von der Arbeitsintensität und dem Produktionsvolumen der dem Standort zugeordneten Produkte ab. So werden große, arbeitsintensive Teile in hergestellt

in großen Mengen und mit einem ähnlichen technologischen Prozess werden einem Standort zugeordnet, auf dem die Produktion mit variablem Durchfluss organisiert ist. Mittelgroße, multifunktionale und weniger arbeitsintensive Teile werden zu Chargen zusammengefasst. Bei regelmäßiger Wiederholung der Produktionsaufnahme werden Gruppenverarbeitungsbereiche organisiert. Kleine Teile mit geringem Arbeitsaufwand, wie z. B. genormte Stehbolzen und Bolzen, werden an einem speziellen Bereich befestigt. In diesem Fall ist es möglich, eine Direktflussproduktion zu organisieren.

Serienproduktionsunternehmen zeichnen sich durch eine deutlich geringere Arbeitsintensität und Herstellungskosten von Produkten aus als Einzelunternehmen. Bei der Massenfertigung erfolgt die Bearbeitung der Produkte im Vergleich zur Einzelfertigung mit weniger Unterbrechungen, was den Umfang der laufenden Arbeiten reduziert.

Aus organisatorischer Sicht ist die Einführung kontinuierlicher Produktionsmethoden die Hauptreserve zur Steigerung der Arbeitsproduktivität in der Serienproduktion.

Die Massenproduktion zeichnet sich durch höchste Spezialisierung aus und zeichnet sich durch die Produktion eines begrenzten Teilespektrums in großen Mengen aus. Massenproduktionswerkstätten sind mit modernster Ausrüstung ausgestattet, was eine nahezu vollständige Automatisierung der Teileproduktion ermöglicht. Automatische Produktionslinien haben sich hier durchgesetzt.

Technologische Bearbeitungsprozesse werden Schritt für Schritt sorgfältiger entwickelt. Jeder Maschine sind relativ wenige Arbeitsgänge zugeordnet, was eine möglichst vollständige Auslastung der Arbeitsplätze gewährleistet. Die Ausrüstung befindet sich in einer Kette entlang des technologischen Prozesses einzelner Teile. Die Arbeiter sind auf die Durchführung von ein oder zwei Arbeitsgängen spezialisiert. Die Teile werden Stück für Stück von Betrieb zu Betrieb weitergegeben. Unter Bedingungen der Massenproduktion nimmt die Bedeutung der Organisation des zwischenbetrieblichen Transports und der Instandhaltung von Arbeitsplätzen zu. Die ständige Überwachung des Zustands von Schneidwerkzeugen, -geräten und -geräten ist eine der Voraussetzungen für die Kontinuität des Produktionsprozesses, ohne die der Arbeitsrhythmus auf Baustellen und in Werkstätten unweigerlich gestört wird. Die Notwendigkeit, auf allen Produktionsebenen einen vorgegebenen Rhythmus einzuhalten, wird zu einem charakteristischen Merkmal der Organisation von Prozessen in der Massenproduktion.

Die Massenproduktion gewährleistet eine möglichst vollständige Nutzung der Ausrüstung, ein hohes Gesamtniveau der Arbeitsproduktivität und die niedrigsten Herstellungskosten der Produkte. In der Tabelle Tabelle 1.1 enthält Daten zu den Vergleichsmerkmalen verschiedener Produktionsarten.

Tabelle 1.1 Vergleichsmerkmale verschiedener Produktionsarten

Vergleichbar |

Art der Produktion |

|||||||

Zeichen |

einzel |

seriell |

fest |

|||||

Nomenklatur |

unbegrenzt |

begrenzt |

||||||

Ausgangslautstärke |

Nomenklatur |

Nomenklatur |

Nomenklatur |

|||||

Hergestellt nach |

hergestellt |

hergestellt in |

||||||

in Chargen |

||||||||

Mengen |

||||||||

Wiederholbarkeit |

abwesend |

periodisch |

Konstante |

|||||

Anwendbarkeit |

Universal- |

teilweise besonders |

meistens |

|||||

Ausrüstung |

besonders |

|||||||

Konsolidierung |

abwesend |

begrenzt |

eins zwei |

Operationen |

||||

Operationen |

Detailoperationen |

zur Maschine |

||||||

Maschinen |

||||||||

Standort |

||||||||

Ausrüstung |

homogene Maschinen |

wird bearbeitet |

technologisch |

|||||

konstruktiv |

Verfahren |

wird bearbeitet |

||||||

technologisch |

||||||||

homogene Teile |

||||||||

Artikel übertragen |

sequentiell |

parallel |

parallel |

|||||

Wehen mit Operation |

parallel |

|||||||

für eine Operation |

||||||||

Organisationsform |

technologisch |

Thema |

gerade |

|||||

Produktion |

||||||||

Verfahren |

||||||||

1.4. Organisation des Produktionsprozesses

V Raum und Zeit

Der Aufbau einer rationellen Produktionsstruktur eines Unternehmens erfolgt in folgender Reihenfolge:

- die Zusammensetzung der Werkstätten des Unternehmens und ihre Kapazität werden in Größen festgelegt, die die angegebene Leistung gewährleisten;

- die Flächen für jede Werkstatt und jedes Lager werden berechnet, ihre räumliche Lage im Gesamtplan des Unternehmens wird bestimmt;

- alle Transportverbindungen innerhalb des Unternehmens werden geplant, ihre Interaktion mit nationalen (externen) Routen;

- Es werden die kürzesten Wege für den innerbetrieblichen Transport von Arbeitsgegenständen während des Produktionsprozesses aufgezeigt.

Zu den Produktionseinheiten gehören Werkstätten, Abteilungen, Labore, in denen die Hauptprodukte (vom Unternehmen hergestellt), Komponenten (von außen eingekauft), Materialien usw. hergestellt werden

Halbzeuge, Ersatzteile für Produktwartung und Reparaturen im laufenden Betrieb; verschiedene Arten von Energie werden für technologische Zwecke usw. erzeugt.

ZU Zu den Abteilungen, die die Mitarbeiter betreuen, gehören die Abteilungen Wohnungswesen und kommunale Dienstleistungen, deren Dienstleistungen, Fabrikküchen, Kantinen, Buffets, Kindergärten und Kindergärten, Sanatorien, Pensionen, Erholungsheime, Apotheken, medizinische Einheiten, freiwillige Sportvereine, technische Ausbildungsabteilungen und Bildungseinrichtungen, die sich mit der Verbesserung der Produktionsfähigkeiten, des kulturellen Niveaus der Arbeiter, der Ingenieurarbeiter befassen, und Büroangestellte.

Die wichtigste strukturelle Produktionseinheit eines Unternehmens (mit Ausnahme von Unternehmen mit betriebsloser Führungsstruktur) ist eine Werkstatt – eine administrativ separate Einheit, die einen bestimmten Teil des gesamten Produktionsprozesses (Produktionsphase) durchführt.

Die Werkstätten sind vollwertige Einheiten; sie üben ihre Tätigkeit nach den Grundsätzen der wirtschaftlichen Buchführung aus. Im Maschinenbau werden Werkstätten üblicherweise in vier Gruppen eingeteilt: Haupt-, Hilfs-, Neben- und Hilfswerkstätten. In den Hauptwerkstätten werden Vorgänge zur Herstellung von zum Verkauf bestimmten Produkten durchgeführt. Die Hauptwerkstätten gliedern sich in Beschaffung, Bearbeitung und Montage.

ZU Rohlinge umfassen Gießereien, Schmieden und Stanzen, Schmieden und Pressen und manchmal Werkstätten für Schweißkonstruktionen; zur Verarbeitung

- Werkstätten für mechanische Bearbeitung, Holzbearbeitung, thermische, galvanische, Farb- und Lackschutz- und Dekorbeschichtung von Teilen sowie Montagewerkstätten – Werkstätten für die Gesamt- und Endmontage von Produkten, deren Lackierung, Lieferung von Ersatzteilen und abnehmbaren Geräten.

Hilfswerkstätten - Werkzeug, nicht standardmäßige Ausrüstung, Modell, Reparatur, Energie, Transport.

Nebenprodukte - Werkstätten für Recycling und Verarbeitung von Metallabfällen durch Gießen und Pressen von Spänen zu Briketts, Konsumgütergeschäfte. Nebentätigkeiten – Werkstätten, die Behälter für die Verpackung von Produkten und Schnittholz herstellen und die Konservierung von Produkten, die Verpackung, die Verladung und den Versand an den Verbraucher durchführen.

Zusätzlich zu diesen Werkstätten verfügt fast jedes Maschinenbauwerk über Produktionswerkstätten, Dienstleistungen und Abteilungen, die nichtindustrielle Einrichtungen (kommunale, kulturelle, Wohnungswesen usw.) bedienen.

Einen bestimmten Platz in der Struktur aller Maschinenbaubetriebe nehmen Lagerhallen, Sanitäranlagen und Kommunikationseinrichtungen ein (Stromnetze, Gas- und Luftleitungen, Heizung, Lüftung, gut ausgebaute Straßen für den Schienen- und gleislosen Verkehr usw.).

Eine besondere Rolle in der Produktionsstruktur des Vereins (Unternehmens) spielen Design, Technologieabteilungen,

Forschungsinstitute und Labore. In ihnen werden Zeichnungen und technologische Prozesse entwickelt, experimentelle Arbeiten durchgeführt, Produktdesigns vollständig an die Anforderungen von GOST angepasst, technische Spezifikationen sowie experimentelle und Entwicklungsarbeiten durchgeführt. In diesen Abteilungen ist die Integration von Wissenschaft und Produktion besonders deutlich.

Die Werkstätten umfassen Haupt- und Nebenproduktionsbereiche.

Die Hauptproduktionsbereiche werden nach einem technologischen oder fachlichen Prinzip geschaffen. An Standorten, die nach dem Prinzip der technologischen Spezialisierung organisiert sind, werden technologische Operationen einer bestimmten Art durchgeführt. In einer Gießerei können beispielsweise Abteilungen in folgenden Technologiebereichen organisiert werden: Bodenvorbereitung, Herstellung von Kernen, Gussformen, Bearbeitung fertiger Gussteile usw., in einer Schmiede - Abteilungen zur Herstellung von Schmiederohlingen auf Hämmern und Pressen, Wärmebehandlung usw., in der mechanischen Abteilung - Drehen, Revolver, Fräsen, Schleifen, Metallbearbeitung und andere Bereiche in der Montageabteilung - Bereiche der Einheits- und Endmontage von Produkten, Prüfung ihrer Teile und Systeme, Kontrolle und Prüfplatz, Lackierung usw.

In nach dem Prinzip der Fachspezialisierung organisierten Bereichen führen sie nicht einzelne Arbeitsgänge, sondern technologische Prozesse als Ganzes durch und erhalten so fertige Produkte für diesen Bereich.

Zu den Hilfsabteilungen gehören die Abteilungen des Chefmechanikers und des Chefenergieingenieurs für die routinemäßige Reparatur und Wartung mechanischer Verarbeitungs- und Energieanlagen; ein Werkzeuglager mit einer Schärfwerkstatt, einem Transportdienst, einer Werkstatt für die Reparatur und Wartung technologischer Geräte usw.

Mit einem zentralen System zur Organisation von Wartung und Routinereparaturen in einem Unternehmen werden in Werkstätten keine Nebenbereiche geschaffen.

Nebenwerkstätten und -bereiche werden nach den gleichen Kriterien organisiert wie die Werkstätten und -bereiche der Hauptproduktion.

Die ständige Aufmerksamkeit der Unternehmensleiter auf Umweltfaktoren ermöglicht rechtzeitige Änderungen in der Managementstruktur, um die Nachhaltigkeit des Unternehmens und seine flexible Reaktion auf Marktschwankungen zu fördern. Aus diesem Grund sollte die Organisation des Produktionsmanagements (territoriale, Transport-, Ressourcen-, Technologie- und andere Faktoren) als ein Handlungssystem betrachtet werden, das die Entwicklung des Unternehmens steuert.

Die Produktionsstruktur wird von mehreren Faktoren beeinflusst:

Branchenzugehörigkeit des Unternehmens - Produktpalette, Konstruktionsmerkmale, verwendete Materialien, Methoden zur Gewinnung und Bearbeitung von Werkstücken; Einfachheit des Designs und der Herstellbarkeit des Produkts; Niveau der Anforderungen an die Produktqualität; Art der Produktion, Grad ihrer Spezialisierung und Zusammenarbeit;

Zusammensetzung der Ausrüstung und technologischen Ausrüstung (universelle, spezielle, nicht standardmäßige Ausrüstung, Förderband oder automatische Linien):

- zentrale oder dezentrale Organisation der Gerätewartung, routinemäßiger Reparaturen und technologischer Geräte;

- die Fähigkeit der Produktion, sich schnell und ohne große Verluste an die Produktion neuer Produkte in einer veränderten Produktpalette anzupassen;

- die Art des Produktionsprozesses in den Haupt-, Hilfs-, Neben- und Hilfswerkstätten.

Die Produktionsstruktur von Unternehmen verschiedener Branchen weist ihre eigenen Merkmale auf, die sich aus der Art der Hauptproduktion ergeben.

In den meisten Fällen verfügen Textilfabriken über eine technologische Struktur mit gleichzeitiger Spezialisierung einzelner Abteilungen auf bestimmte Garnnummern und Rohstoffpositionen. Die meisten Fabriken verfügen über alle Stufen der Stoffproduktion: Spinnen, Weben, Veredeln. Einige Fabriken sind auf die Durchführung von ein oder zwei Schritten spezialisiert.

In Hüttenwerken herrscht die technologische Struktur vor. Es entstehen Kopier-, Hochofen-, Stahl- und Walzwerkstätten.

Gemeinsamkeiten in der Produktionsstruktur von Unternehmen verschiedener Branchen

- Organisation von Hilfs- und Servicebetrieben. Werkstätten für den leitenden Energieingenieur und leitenden Mechaniker sowie Transport- und Lagereinrichtungen gibt es in Unternehmen jeder Branche. In einem Maschinenbaubetrieb gibt es immer eine Werkzeugwerkstatt, in einer Textilfabrik gibt es Filz- und Schiffchenwerkstätten, die Werkzeuge für die Textilproduktion herstellen.

Die Frage der Auswahl und Verbesserung der Produktionsstruktur eines Unternehmens (Verbandes) muss sowohl beim Aufbau neuer Unternehmen als auch beim Umbau bestehender Unternehmen gelöst werden.

Die wichtigsten Möglichkeiten zur Verbesserung der Produktionsstruktur:

- Konsolidierung von Unternehmen und Werkstätten;

- Suche und Umsetzung eines weiterentwickelten Prinzips für den Bau von Werkstätten

Und produzierende Unternehmen;

- Aufrechterhaltung einer rationalen Beziehung zwischen den Haupt-, Hilfs- und Serviceabteilungen;

- ständige Arbeit an der Rationalisierung der Unternehmensstruktur;

- Integration einzelner Unternehmen, Schaffung leistungsfähiger Industrie- und Wissenschafts- und Produktionsverbände basierend auf der Konzentration der Produktion;

- Gewährleistung der Verhältnismäßigkeit zwischen allen Teilen des Unternehmens;

- Änderung des Produktionsprofils, d. h. Art der Produktveröffentlichung, Spezialisierung und Zusammenarbeit; Entwicklung von Produktionskombinationen; Leistung strukturelle und technologische Homogenität

Produkte durch umfassende Vereinheitlichung und Standardisierung; Schaffung einer geschäftslosen Unternehmensführungsstruktur. Die Zusammenlegung von Betrieben und Werkstätten ermöglicht die Einführung neuer Hochleistungsgeräte in größerem Umfang, die ständige Verbesserung der Technik und die Verbesserung der Produktionsorganisation.

Die Identifizierung und Umsetzung von Reserven zur Verbesserung der Struktur von Werkstätten und Produktionsbereichen sind Faktoren für die kontinuierliche Verbesserung der Produktionsstruktur und die Steigerung der Produktionseffizienz.

Die Aufrechterhaltung eines rationalen Verhältnisses zwischen Haupt-, Hilfs- und Servicewerkstätten und -bereichen sollte darauf abzielen, den Anteil der Hauptwerkstätten an der Zahl der beschäftigten Arbeitnehmer, den Kosten des Anlagevermögens und der Größe der belegten Fläche zu erhöhen.

Die Rationalisierung der Planung beinhaltet die Verbesserung des Masterplans des Unternehmens.

Die Qualität der Nutzung der verfügbaren Möglichkeiten, Ressourcen und günstigen Marktbedingungen im Unternehmen hängt mit dem Produktionsplanungsmechanismus zusammen. Die Erstellung eines optimalen Plans im Hinblick auf mögliche Veränderungen der Marktsituation ist der Schlüssel zur Verwirklichung der internen Nachhaltigkeit eines Unternehmens im externen wirtschaftlichen Umfeld. Deshalb sollten Sie dem Produktionsplanungsmaterial besondere Aufmerksamkeit schenken.

Der Masterplan ist einer der wichtigsten Teile des Projekts eines Industrieunternehmens und enthält eine umfassende Lösung für die Fragen der Planung und Landschaftsgestaltung des Territoriums, der Platzierung von Gebäuden, Bauwerken, der Verkehrskommunikation, der Versorgungsnetze sowie der Wirtschafts- und Verbraucherorganisation Dienstleistungssysteme sowie der Standort des Unternehmens in einem Industriegebiet (Knoten).

Der Masterplan stellt hohe Anforderungen, die wichtigsten sind:

1) Standort der Produktionseinheiten streng entlang des technologischen Prozesses – Lager für Rohstoffe, Materialien und Halbfabrikate, Beschaffung, Verarbeitung, Montagehallen, Lager für Fertigprodukte;

2) Platzierung von Nebengrundstücken und landwirtschaftlichen Betrieben in der Nähe der Hauptproduktionsstätten, die sie bedienen;

3) rationelle Anordnung der Bahngleise innerhalb des Unternehmens. Sie müssen sowohl mit den Räumlichkeiten der Lager für Rohstoffe, Materialien und Halbfabrikate als auch mit dem Lager für Fertigprodukte verbunden sein, wo die Produkte mit abnehmbarer Ausrüstung, Ersatzteilen, Konservierung, Verpackung, Verschließen, Verladung und Versand der Produkte aufgefüllt werden an den Verbraucher;

4) die größte Geradlinigkeit und die kürzesten Wege für den Transport von Rohstoffen, Materialien, Halbzeugen und Fertigprodukten;

5) Eliminierung von Gegen- und Rückströmen im Innen- und Außenbereich;

6) die am besten geeigneten Optionen für den Standort der externen Kommunikation des Unternehmens und deren Anbindung an Versorgungsnetze, Autobahnen, Eisenbahnen usw.

7) Platzierung von Laboren (Messtechnik, Chemie, Röntgenprüfung, Ultraschall usw.), deren Wartung sowie Wärmebehandlungsbetriebe und Schutzbeschichtungen von Teilen und Fertigprodukten.

Bei großen Unternehmen empfiehlt es sich, Werkstätten zu Gebäuden zusammenzufassen. Bei der Gestaltung von Unternehmen ist darauf zu achten

Kompaktheit des Gebäudes. Abhängig von der Art des Produkts und seinen Gestaltungsmerkmalen ist der Bau mehrstöckiger Gebäude möglich. Wählen Sie rationelle Abstände zwischen Werkstätten, Werkstattblöcken und Gebäuden und beachten Sie dabei die hygienischen und technischen Bedingungen sowie Sicherheits- und Brandschutzanforderungen.

Der Masterplan muss außerdem die Möglichkeit einer Weiterentwicklung des Unternehmens vorsehen und eine Produktionsstruktur vorsehen, in der höchste Produktionsergebnisse bei geringsten Kosten erzielt werden können; Bedingungen für eine maximale Befriedigung der Interessen aller Mitarbeiter des Unternehmens schaffen.

Platzierung von Haupt-, Hilfs-, Neben- und Hilfswerkstätten

Und Gebiete, Servicebetriebe, Leitungsorgane, Transportwege auf dem Territorium des Unternehmens haben einen enormen Einfluss auf die Organisation der Produktion und ihrer Wirtschaft;

bestimmt die Richtung der Güterströme, die Länge der Bahnstrecken

Und gleislose Gleise sowie die effiziente Nutzung der Produktionsfläche.

Die Kompaktheit der Bebauung, ihre rationelle Dichte und die Anzahl der Stockwerke ermöglichen es, Kapitalinvestitionen einzusparen, den Umfang der Bauarbeiten und des innerbetrieblichen Transports zu reduzieren, die Länge der Kommunikationswege zu verkürzen, die Dauer des Produktionszyklus zu verkürzen und eine umfassende Mechanisierung einzuführen und Automatisierung von Produktions- und Hilfsprozessen in größerem Maßstab, reduzieren die Verweilzeit fertiger Produkte im Lager, erhöhen die Arbeitsproduktivität, verbessern die Produktqualität und senken ihre Kosten.

Die Aufgabe von Mitarbeitern von Designinstituten, Ingenieuren und Technikern sowie Produktionsmitarbeitern von Industrieunternehmen besteht darin, die Produktionsstruktur, den Standort von Werkstätten und Produktionsflächen ständig zu verbessern. Dieser Frage muss in der Zeit des Wiederaufbaus, der technischen Umrüstung, der Unternehmenserweiterung und des Neubaus besondere Aufmerksamkeit gewidmet werden. Die Verbesserung des Masterplans des Werks ist Ausdruck des Anliegens, die Produktionseffizienz zu steigern und die Qualität der Produkte und Arbeitsbedingungen zu verbessern.

Die Analyse von Informationen über die Dynamik des internen Produktionsangebots eines Unternehmens und der Marktnachfrage nach seinen Produkten ist Voraussetzung für eine qualitative Bewertung seiner Nachhaltigkeit. Gleichzeitig kann die Aufmerksamkeit auf die Produktionswartung eines Unternehmens die Faktoren für die Fähigkeit oder Unfähigkeit des Unternehmens und eine nachhaltige Entwicklung in der Zukunft aufdecken. In diesem Fall kann der Mechanismus einer solchen Analyse darin bestehen, die Beziehung zwischen den Eigenschaften der Dienstleistung und den Zielen der Sicherstellung der allgemeinen Merkmale der Produktionsdienstleistung im Unternehmen festzulegen.

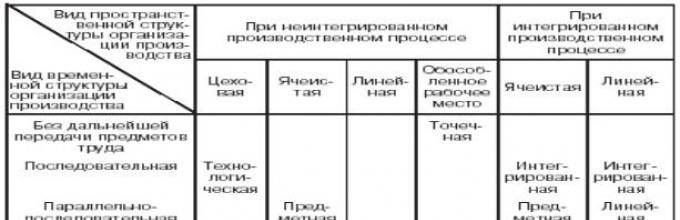

Die Organisationsform der Produktion ist eine bestimmte zeitliche und räumliche Kombination von Elementen des Produktionsprozesses mit einem angemessenen Grad ihrer Integration, ausgedrückt durch ein System stabiler Verbindungen.

Verschiedene zeitliche und räumliche Strukturstrukturen bilden eine Reihe grundlegender Formen der Produktionsorganisation. Die zeitliche Struktur der Produktionsorganisation wird durch die Zusammensetzung der Elemente des Produktionsprozesses und die Reihenfolge ihres zeitlichen Zusammenwirkens bestimmt. Je nach Art der temporären Struktur werden Organisationsformen mit sequentiellem, parallelem und parallel-sequentiellem Transfer von Arbeitsgegenständen in der Produktion unterschieden.

Die Organisationsform der Produktion mit sequentiellem Transfer von Arbeitsgegenständen ist eine Kombination von Elementen des Produktionsprozesses, die den Transport verarbeiteter Produkte über alle Produktionsbereiche in Chargen beliebiger Größe gewährleistet. Die Übergabe der Arbeitsgegenstände an jeden nachfolgenden Arbeitsgang erfolgt erst nach Abschluss der Bearbeitung der gesamten Charge im vorherigen Arbeitsgang. Diese Form ist in Bezug auf Änderungen im Produktionsprogramm am flexibelsten, sie ermöglicht eine ausreichende volle Nutzung der Ausrüstung, wodurch die Anschaffungskosten gesenkt werden können. Der Nachteil dieser Form der Produktionsorganisation ist die relativ lange Dauer des Produktionszyklus, da jedes Teil auf die Verarbeitung der gesamten Charge wartet, bevor es den nächsten Arbeitsgang durchführt.

Die Organisationsform der Produktion mit paralleler Übergabe von Arbeitsgegenständen basiert auf einer solchen Kombination von Elementen des Produktionsprozesses, die es ermöglicht, Arbeitsgegenstände einzeln und ohne Wartezeit von Betrieb zu Betrieb zu starten, zu verarbeiten und zu übergeben. Diese Organisation des Produktionsprozesses führt zu einer Reduzierung der Anzahl der zu bearbeitenden Teile und damit zu einem geringeren Platzbedarf für Lager und Gänge. Sein Nachteil ist der mögliche Ausfall von Geräten (Arbeitsplätzen) aufgrund unterschiedlicher Betriebsdauern.

Dazwischen liegt die Organisationsform der Produktion mit parallel-sequentiellem Transfer von Arbeitsgegenständen

serielle und parallele Formen und beseitigt teilweise deren inhärente Nachteile. Produkte werden in Transportchargen von Betrieb zu Betrieb transportiert. Gleichzeitig wird die Kontinuität des Geräte- und Arbeitseinsatzes gewährleistet und ein teilweise paralleler Durchlauf einer Teilecharge durch technologische Prozessabläufe ermöglicht.

Die räumliche Struktur der Produktionsorganisation wird durch die Menge der auf dem Arbeitsplatz konzentrierten technologischen Ausrüstung (Anzahl der Arbeitsplätze) und ihre Lage relativ zur Bewegungsrichtung der Arbeitsgegenstände im umgebenden Raum bestimmt. Abhängig von der Anzahl der technologischen Geräte (Arbeitsplätze) wird zwischen einem eingliedrigen Produktionssystem und der entsprechenden Struktur eines separaten Arbeitsplatzes und einem mehrgliedrigen System mit Werkstatt-, Linien- oder Zellenstruktur unterschieden. Mögliche Optionen für die räumliche Struktur der Produktionsorganisation sind in Abb. dargestellt. 1.2. Die Werkstattstruktur zeichnet sich durch die Schaffung von Bereichen aus, in denen Geräte (Arbeitsplätze) parallel zum Werkstückfluss angeordnet sind, was deren Spezialisierung auf der Grundlage technologischer Homogenität impliziert. Dabei wird eine am Standort ankommende Teilecharge an einen der freien Arbeitsplätze geschickt, wo sie den notwendigen Bearbeitungszyklus durchläuft und anschließend an einen anderen Standort (in die Werkstatt) überführt wird.

Reis. 1.2. Optionen für die räumliche Struktur des Produktionsprozesses

In einem Abschnitt mit einer linearen räumlichen Struktur befinden sich Geräte (Arbeitsplätze) entlang des technologischen Prozesses und eine Charge von in dem Abschnitt bearbeiteten Teilen wird sequentiell von einem Arbeitsplatz zum anderen übertragen.

Die zellulare Struktur der Produktionsorganisation vereint die Merkmale von Linear- und Werkstattorganisation. Die Kombination räumlicher und zeitlicher Strukturen des Produktionsprozesses mit einem gewissen Grad an Integration von Teilprozessen bestimmt verschiedene Organisationsformen der Produktion: technologisch, subjektiv, direkt, punktuell, integriert (Abb. 1.3). Schauen wir uns die charakteristischen Merkmale jedes einzelnen von ihnen an.

Reis. 1.3. Formen der Produktionsorganisation

Die technologische Form der Organisation des Produktionsprozesses ist durch eine Werkstattstruktur mit sequentieller Übergabe von Arbeitsgegenständen gekennzeichnet. Diese Organisationsform ist im Maschinenbau weit verbreitet, da sie in der Kleinserienfertigung eine maximale Anlagenauslastung gewährleistet und an häufige Veränderungen im technologischen Prozess angepasst ist. Gleichzeitig hat der Einsatz einer technologischen Form der Organisation des Produktionsprozesses eine Reihe negativer Folgen. Eine große Anzahl von Teilen und deren wiederholte Bewegung während der Bearbeitung führen zu einer Erhöhung des Arbeitsvolumens und einer Erhöhung der Anzahl der Zwischenlagerplätze. Ein erheblicher Teil des Produktionszyklus besteht aus Zeitverlusten, die durch komplexe Kommunikation zwischen Standorten verursacht werden.

Die Subjektform der Produktionsorganisation weist eine zelluläre Struktur mit parallel-sequentiellem (sequentiellem) Transfer von Arbeitsgegenständen in der Produktion auf. In der Regel sind am Fachgebiet alle für die Bearbeitung einer Teilegruppe vom Anfang bis zum Ende des technologischen Prozesses notwendigen Geräte installiert. Ist der verarbeitungstechnologische Kreislauf innerhalb der Site geschlossen, spricht man von subjektgeschlossen.

Die entsprechende Konstruktion der Abschnitte gewährleistet Geradheit und verkürzt die Dauer des Produktionszyklus für die Herstellung von Teilen. Im Vergleich zur technologischen Form ermöglicht die Objektform eine Reduzierung der Gesamtkosten für den Transport von Teilen und des Bedarfs an Produktionsfläche pro Produktionseinheit. Allerdings hat diese Form der Produktionsorganisation auch Nachteile. Der wichtigste Grund besteht darin, dass bei der Bestimmung der Zusammensetzung der auf einem Standort installierten Ausrüstung die Notwendigkeit in den Vordergrund tritt, bestimmte Arten der Teilebearbeitung durchzuführen, was nicht immer eine vollständige Auslastung der Ausrüstung gewährleistet.

Darüber hinaus erfordern die Erweiterung und Aktualisierung der Produktpalette eine regelmäßige Neugestaltung der Produktionsbereiche und Änderungen in der Struktur des Geräteparks. Die Direktflussform der Produktionsorganisation zeichnet sich durch eine lineare Struktur mit stückweiser Übergabe von Arbeitsgegenständen aus. Diese Form gewährleistet die Umsetzung einer Reihe von Organisationsprinzipien: Spezialisierung, Direktheit, Kontinuität, Parallelität. Sein Einsatz führt zu einer Verkürzung der Dauer des Produktionszyklus, einem effizienteren Arbeitseinsatz aufgrund einer stärkeren Spezialisierung der Arbeitskräfte und einer Verringerung des Arbeitsvolumens.

Bei der Punktform der Produktionsorganisation wird die Arbeit vollständig an einem Arbeitsplatz ausgeführt. Das Produkt wird dort hergestellt, wo sich sein Hauptbestandteil befindet. Ein Beispiel ist die Montage eines Produkts, bei der sich ein Arbeiter darum bewegt. Die Organisation der Punktproduktion hat eine Reihe von Vorteilen: Sie bietet die Möglichkeit häufiger Änderungen im Design der Produkte und der Verarbeitungsreihenfolge sowie die Produktion von Produkten unterschiedlichster Bandbreite in Mengen, die durch den Produktionsbedarf bestimmt werden; Die mit dem Standortwechsel der Anlagen verbundenen Kosten werden reduziert und die Produktionsflexibilität erhöht.

Die integrierte Form der Produktionsorganisation beinhaltet die Zusammenfassung von Haupt- und Nebenvorgängen zu einem einzigen integrierten Produktionsprozess mit zellulärer oder linearer Struktur mit sequentiellem, parallelem oder parallel-sequentiellem Transfer von Arbeitsgegenständen in der Produktion. Im Gegensatz zur bisherigen Praxis der getrennten Gestaltung der Prozesse der Lagerung, des Transports, der Verwaltung und der Verarbeitung in Bereichen mit integrierter Organisationsform ist es erforderlich, diese Teilprozesse zu einem einzigen Produktionsprozess zu verknüpfen. Dies wird durch die Kombination aller Arbeitsplätze mit Hilfe eines automatischen Transport- und Lagerkomplexes erreicht, bei dem es sich um eine Reihe miteinander verbundener automatischer Lagergeräte und Computergeräte handelt, die die Lagerung und Bewegung von Arbeitsgegenständen zwischen einzelnen Arbeitsplätzen organisieren sollen.

Die Steuerung des Produktionsprozesses erfolgt hier über einen Computer, der das Funktionieren aller Elemente des Produktionsprozesses am Standort nach folgendem Schema sicherstellt: Suche

benötigtes Werkstück im Lager - Transport des Werkstücks zur Maschine - Bearbeitung - Rückführung des Teils ins Lager. Um zeitliche Abweichungen beim Transport und der Bearbeitung von Teilen auszugleichen, werden an einzelnen Arbeitsplätzen Pufferlager für zwischenbetriebliche und versicherungstechnische Reserven geschaffen. Die Schaffung integrierter Produktionsstandorte ist mit relativ hohen Einmalkosten verbunden, die durch die Integration und Automatisierung des Produktionsprozesses entstehen.

Der wirtschaftliche Effekt des Übergangs zu einer integrierten Form der Produktionsorganisation wird durch eine Verkürzung der Dauer des Produktionszyklus für die Herstellung von Teilen, eine Erhöhung der Ladezeit von Maschinen und eine verbesserte Regelung und Steuerung von Produktionsprozessen erreicht. In Abb. Abbildung 1.4 zeigt Anlagenlayoutdiagramme in Bereichen mit unterschiedlichen Formen der Produktionsorganisation.

Reis. 1.4. Anordnungspläne von Geräten (Arbeitsplätzen) in Bereichen mit unterschiedlichen Formen der Produktionsorganisation:

a) technologisch; b) Betreff; c) direkter Fluss; d) Punkt (für den Fall der Montage); e) integriert

Schärgarn

Eine Zwischenstufe bei der Vorbereitung der Kette des Webstuhls, der nur das Kettgarn unterzogen wird, das nach dem Umspulen in der Schärabteilung auf Spulen ankommt. Tatsächlich handelt es sich dabei um die Zusammenfassung von Fäden aus einer Vielzahl von Wickelspulen zu einer Schärspule. Beim Schärvorgang wird eine bestimmte Anzahl Fäden der geschätzten Länge auf die Schärwalze oder den Webbaum aufgewickelt.

Verziehen

- eine Zwischenstufe bei der Vorbereitung der Kette des Webstuhls, der nur das Hauptgarn unterzogen wird, das nach dem Umspulen in der Schärabteilung auf Spulen ankommt. Tatsächlich handelt es sich dabei um die Zusammenfassung von Fäden aus einer Vielzahl von Wickelspulen zu einer Schärspule. Beim Schärvorgang wird eine bestimmte Anzahl Fäden der geschätzten Länge auf die Schärwalze oder den Webbaum aufgewickelt.Moderne Schärmaschine

Warping-Methoden

In der Produktion kommen vier Schärmethoden zum Einsatz: Chargen-, Band-, Sektional- und Vollschärung. Das Durcheinander jeder dieser Methoden kann intermittierend oder kontinuierlich sein.Die gebräuchlichste Schärmethode ist das Stapelschären, das die höchste Produktivität bietet. Untersuchungen und Erfahrungen von Unternehmen haben außerdem gezeigt, dass die diskontinuierliche Art der Verwerfung häufiger vorkommt.

Party

Die Kettfäden werden in Teilen auf Schärwalzen mit einer bestimmten Anzahl von Fäden aufgewickelt, die eine Charge mit einer Gesamtzahl von Fäden bilden, die der Anzahl der Fäden auf dem Webbaum entspricht.

Wenn die Technologie eine Schlichtung des Garns erfordert (für Baumwolle, Leinen, gekämmte Wollgarne, künstliche und synthetische Fäden und Garne), kommt die diskontinuierliche Schärung zum Einsatz.

Band

Fäden aus einer Vielzahl von Wickelspulen werden in einzelnen Bändern auf eine spezielle Trommel gewickelt. Die Gesamtzahl der Fäden in den Bändern entspricht der Anzahl der Fäden auf dem Webbaum. Anschließend werden alle Bänder gleichzeitig von der Schärwalze bis zum Webbaum verflochten.

Die Bandmethode wird verwendet: für Wollgarn, da es eine hohe lineare Dichte hat und nicht geschlichtet ist (der Abfall bei diesem Verfahren ist minimal und Wollgarn ist hochwertiger und teurer als andere Arten von Rohstoffen); beim Schären von Kunstseide, wenn eine große Anzahl von Fäden vorhanden ist (10-12.000 oder mehr); beim Schären von farbigen Fäden, also Kettfäden mit Muster, bei komplexer Bindung (das Kettmuster ist die Abfolge der farbigen Fäden in der Kette).

Schnitt

Fäden aus einer großen Anzahl von Wickelspulen werden in einzelne Abschnitte (mit geringer Füllbreite) gewickelt. Die Gesamtzahl der in den einzelnen Abschnitten aufgewickelten Fäden entspricht der Anzahl der Fäden auf dem Webbaum. Anschließend werden die einzelnen Abschnitte zu einem gemeinsamen Stamm zusammengefügt und bilden einen Webbaum

Wird zur Vorbereitung der Untergründe für technische Stoffe verwendet.

Voll

Ein Merkmal der Vollschärmethode ist, dass die Kette von den Wickelspulen direkt auf den Webbaum gewickelt wird.

Anforderungen an den Schärprozess

- Während des Schärvorgangs dürfen sich die physikalischen und mechanischen Eigenschaften des Garns oder Fadens nicht verschlechtern;

- Die Spannung der Schärfäden sollte während des gesamten Prozesses gleich und möglichst konstant sein;

- Die Schärlänge muss berechnet werden; die Schärwalzen müssen eine ganze Anzahl von Webbäumen erzeugen;

- Die Wicklungsform muss streng zylindrisch sein und die spezifische Wicklungsdichte muss dem akzeptierten Wert entsprechen;

- Die Produktivität des Schärprozesses sollte maximal und der Abfall minimal sein.

Diagramm des Warping-Prozesses

Die Abbildungen „A“, „B“, „C“ zeigen die Batch-Methode („A und „B“ – Wellenantrieb von einer Trommel; „B“ – Wellenantrieb von einem Elektromotor); „G“ – Bandmethode.

Die Kettfäden 1, die von den in den Schärgestellen platzierten Wickelspulen abgewickelt werden, durchlaufen die Führungsteile 2 und die Teilungsreihe 3, umlaufen die Messwelle 4 und werden auf die Schärwelle (Trommel) 5 aufgewickelt. Die Rollwelle 6 dient zum Pressen der Wicklung.

Wie aus der Abbildung ersichtlich ist, unterscheidet sich das Bandschärverfahren vom Batch-Verfahren dadurch, dass die auf Trommel 5 aufgewickelte Kette auf dem Webbaum 7 verflochten wird. Dies führt zu unnötigen Ausfallzeiten der Zugmaschinen (das CPV der Maschinen nicht). 0,3 - 0,4 überschreiten). Um die Effizienz von Strecken zu erhöhen, werden Schärtrommeln abnehmbar gemacht; Sie werden zur Dimensionierung der Basen an die Dimensionierungsabteilung geschickt.

Abhängig von der Art des Garns und der Faser können in den Fadenführungskreisen der Maschinen zusätzliche Vorrichtungen (Ballonunterdrücker, Spannungsvorrichtungen usw.) enthalten sein.

Schema des Warping-Prozesses. Warping-Methoden

Mängel, Ausschuss beim Verziehen

Schärfehler verschlechtern die Qualität der Ketten und künftiger Stoffe, erhöhen den Abfall (Abfall) und verringern die Produktivität von Schlichtmaschinen und Webmaschinen. Beim Verzug sind folgende Mängel möglich:

- Überlappung – wenn das Ende des gebrochenen Fadens nicht mit dem Fadenende auf der Schärrolle verbunden, sondern um dieses herumgewickelt wird;

- Tuck – wenn das Ende eines gerissenen Fadens mit einem anderen Faden auf der Schärrolle verbunden wird.

Durch Überlappungen und Quetschungen kommt es beim Schlichten zur Bildung von Strängen auf der Schärwalze und beim Weben kommt es zum Ablösen und Herauskommen des Fadens; - Ein Aufrollen ist das Zerreißen einer Gruppe von Fäden und deren Zusammenbinden zu einem Bündel oder in einer Überlappung;

- Das Einschneiden von Fäden in die Kanten der Schärrolle ist das Ergebnis einer falschen Installation der Reihe relativ zu den Flanschen oder einer Fehlausrichtung der Flansche.

- Schwäche und unterschiedliche Spannung des Fadens sind die Folge einer falschen Einstellung der Spannvorrichtungen oder eines Herausrutschens des Fadens unter der Unterlegscheibe der Spannvorrichtung;

- Inkonsistenz zwischen der Anzahl der Fäden auf der Walze und dem Ergebnis des Setzer-Hausmeisters beim Setzen des Einsatzes auf dem Gatter;

- Kantenschwäche – tritt auf, wenn die Walzwalze ungleichmäßig gegen die Schärwalze gedrückt wird;

- Falsche Kettlänge – tritt auf, wenn der Zähler nicht richtig funktioniert;

- Zu den Verzugsfehlern zählen auch große Knoten beim Binden, Aufwickeln eines Bündels und beim Mischen verschiedener Garnarten auf einer Walze.

Abfall durch Verziehen

- Aufgrund einer Änderung der Rollenrate

- Wenn Fäden reißen

Diskontinuität beim Verziehen

Der Schärbruch ist definiert als die Anzahl der Brüche pro Million Meter eines einzelnen Fadens. Der Bruch pro 1 Million Meter wird nach folgender Formel berechnet:

Niederschlag

О=К*1000000/mсн*lсн, [Klippen pro 1 Million Meter]

K – Anzahl der Unterbrechungen pro Schärrolle oder Band;

mсн – Anzahl der Fäden auf der Schärrolle oder dem Band; lсн – Verzugslänge

Die Bruchmenge beim Schären von konischen Spulen liegt innerhalb der folgenden Grenzen pro 1 Million Meter: 4-6 % (Baumwollgarn mittlerer Dicke); 8-10 % (gekämmtes Wollgarn); 10–14 % (Wollgarn). Der Bruch von gezwirntem Garn ist etwa 2-mal geringer.

Wartung von Schärmaschinen

Schärmaschinen werden in der Regel von zwei Personen bedient: einem Schärer und einem Schärer. Die Schärmaschine beseitigt Brüche, wechselt die Schärwalzen, betankt die Maschine, reinigt und schmiert sie. Der Leger wechselt den Spulenstapel auf Ersatzspulenhaltern im Gatter, während die Außenspulen verzogen werden. Sie arbeiten oft als Team (Einrichter) von 2–3 Personen für 2–5 Autos.

Produktivität von Schärmaschinen

Theoretische Leistung

Fr=Vс*t*m*T/1000000, [kg/h]

Eigentliche Leistung

Pf=Pt*Kpv, [kg/h]

Vс – Schärgeschwindigkeit, m/min;

t – Betriebszeit der Schärmaschine (t=60 min);

m - Anzahl der Fäden auf der Schärrolle;

T – lineare Dichte, Tex; Kpv – Nutzzeitkoeffizient (Kpv = 0,4-0,6).

Chargenschärmaschine SP-140. Technologiesystem

Die Batch-Schärmaschine ist für das Schären von Garn von Spulen auf Schärwellen mit hoher Geschwindigkeit ausgelegt. Im Vergleich zum Schären auf Streckmaschinen werden beim Schären auf Chargenmaschinen eine größere Gleichmäßigkeit der Spannung der Hauptfäden, eine bessere Form und Struktur der Kette gewährleistet, die Arbeitskosten gesenkt und die Verarbeitungskosten in der Weberei gesenkt.

Fäden von Spulen 1, die sich auf dem Schärgestell 2 befinden, laufen zwischen zwei Führungsstangen 3 und durch eine Reihe 4, umlaufen die Messrolle 5 und werden auf die Schärwelle 6 gewickelt, die über einen Keilriemen vom Elektromotor 7 in Bewegung gesetzt wird Antrieb 8. Die Hauptfäden werden durch eine Rollwelle 9 verdichtet. Reihe 4, die die Kettfäden gleichmäßig zwischen den Flanschen der Schärwelle verteilt, ermöglicht es Ihnen, die Kettfäden parallel zueinander aufzuwickeln.

Chargenschärmaschine SP-140. Kinematisches Diagramm

Vom Gleichstrom-Elektromotor 5 wird die Bewegung über ein Keilriemengetriebe auf die Schärwelle 2 übertragen. Die Rollwalze erhält Bewegung durch Reibung an der Schärwelle. Zwischen den Pinolen 9 und 4 befindet sich die Schärwelle, die beim Befestigen der Schärwelle bzw. vor deren Ausbau eine Bewegung in axialer Richtung vom Elektromotor 3 aufnehmen kann.

Die Bewegung vom Elektromotor auf die Pinolen wird über Schneckengetriebe, Zahnräder sowie Schnecken- und Schraubengetriebe übertragen. Die Verbindung der Pinolen mit der Schärwelle erfolgt über Spikes an den Enden der Pinolen und entsprechende Nuten in den Scheibenkupplungen der Schärwelle. Die Pinolen werden eingespannt und von der Schärrolle getrennt, bevor die Kupplung auf der Welle des Elektromotors 3 durchrutscht.

Von der Messwelle 7 wird die Bewegung über Zahnräder auf den Tachogenerator 6 und den Dezimalzähler 8 übertragen.

Die Reihe bewegt sich über eine bestimmte Distanz hin und her, wodurch die Verteilung der Garnwindungen auf der Schärwelle gewährleistet wird, wodurch verhindert wird, dass sie in die unteren Lagen einschneiden, und es dabei hilft, die korrekte zylindrische Wicklung zu erhalten.

Die hin- und hergehende Bewegung der Reihe wird vom Drehmechanismus der Schärwelle über ein Schneckengetriebe und eine Kurbelübertragung auf den Winkelhebel übertragen, der der Reihe Bewegung verleiht.

Der Mechanismus zum Entfernen der verbrauchten Schärwelle und zum Zuführen der leeren Schärwelle zu den Pinolen wird von einem umkehrbaren Elektromotor 1 mit einem Schneckenpaar, einer eingängigen Schnecke, angetrieben, das den auf der Welle 10 befindlichen Zahnradsektor dreht. Elektromotor 1 ist Das Einschalten erfolgt über einen von zwei Knöpfen: Durch die Betätigung des einen wird der leere Schacht angehoben, durch den anderen wird der volle Schärschacht abgesenkt.

Die Maschine verfügt über einen Mechanismus zur Aufrechterhaltung einer konstanten linearen Schärgeschwindigkeit, wenn der Wickeldurchmesser der Schärwelle zunimmt. Dies geschieht mittels eines Tachogenerators. Mit einer leichten Vergrößerung des Durchmessers der Kettwicklung auf der Schärwelle erhöht sich naturgemäß die Lineargeschwindigkeit der Fäden, und da sich die Messwelle aufgrund der Reibung der Fäden an ihr dreht, erhöht sich auch ihre Rotationsgeschwindigkeit. Auf der gleichen Welle wie die Messrolle befindet sich ein Tachogenerator. Es ist mit dem Elektromotor 5 verbunden. Der vom Tachogenerator erzeugte elektrische Strom erhöht sich; Beim Durchlaufen eines magnetischen Verstärkers entmagnetisiert es diesen proportional zur Stromstärke. Da die Leistung des Elektromotors 5 konstant ist, führt dies zu einer Verringerung der der Motorwicklung zugeführten Spannung und einer Verringerung der Drehzahl der Riemenscheibe des Elektromotors. Darüber hinaus erfolgt die Verringerung der Drehzahl der Riemenscheibe des Elektromotors proportional zur Vergrößerung des Wickeldurchmessers der Schärwelle.

Mit zunehmendem Durchmesser der Kettwindung auf der Schärwelle nimmt somit deren Drehzahl ab und sorgt so für eine konstante lineare Schärgeschwindigkeit. Allerdings werden im Maschinenbetrieb aufgrund des unscharfen Betriebs der Maschinenmechanismen immer noch Abweichungen von einer konstanten Lineargeschwindigkeit beobachtet. Die Schärgeschwindigkeit wird über einen variablen Widerstandsknopf eingestellt. Die Maschine ist mit einer Messuhr für die Schärgeschwindigkeit ausgestattet.

Von der Messwelle 7 wird die Bewegung über ein dreistufiges Zahnradgetriebe auf einen dezimalen Kettlängenzähler übertragen. Der Zähler ist für eine maximale Basislänge von 100.000 m ausgelegt.

Die Länge des Fadens wird mechanisch gemessen – mit einem Zähler, der mit einer Messwelle verbunden ist und sich aufgrund der Reibung an den sich bewegenden Fäden dreht. Während des Schärvorgangs, insbesondere beim Starten und Stoppen der Maschine, ist ein Abrutschen der Fäden entlang der Oberfläche der Messwelle zu beobachten, wodurch eine Differenz zwischen der tatsächlichen Länge der auf der Schärwelle aufgewickelten Fäden und dem Meter entsteht Lektüre. Dies erhöht die Ausbeute an weichen Enden beim Schlichten und die Bildung unvollständiger Basen beim Fertigstellen der Charge. Diese Ungenauigkeit im Betrieb von Schärmaschinen zeigt sich besonders deutlich bei der Herstellung von Schärketten. Wenn die eingestellte Garnlänge auf die Schärwelle gewickelt ist, schaltet die Maschine automatisch ab.

Kinematisches Diagramm der Schärmaschine SP-140

Bandschärmaschine SL-250-Sh. Technologiesystem

Die Maschine SL-250-SH ist für das Bandschären von Woll- und Baumwollgarn von konischen Kreuzspulen mit anschließender Verflechtung der Fäden auf dem Webbaum konzipiert.

Die von den konischen Spulen 1 kommenden Kettfäden, die fest auf den Spulenhaltern der eingeführten Abschnitte des Schärrahmens 2 installiert sind, durchlaufen Spannvorrichtungen – Bremsen 3, die an den Zahnstangen des Schärrahmens montiert sind, und dann die Kontakthaken 4 des Mechanismus zur Überprüfung des Vorhandenseins von Fäden, der sich im vorderen Teil des Schärrahmens auf beiden Seiten davon befindet. Beim Verlassen des Schärgestells durchlaufen die Kettfäden die Führungswellen 5, die Teilungsreihe 6, die Stützreihe 7, umlaufen die Messwelle 8 und die Führungswellen 9 und werden auf die Schärtrommel 10 aufgewickelt.

Durch die Verwendung importierter Abschnitte im Schärgestell wird der Zeitaufwand für das Nachfüllen der Spulen reduziert. Nach der Bearbeitung der Spulen werden die Fäden zwischen den Spulen und den Fadenspannern abgeschnitten, die importierten Sektionen auf Schienen aus dem Schärgestell herausgezogen und an ihrer Stelle Ersatzsektionen mit vormontierten Spulen eingebracht. Beim Umfädeln der Maschine kommt es also darauf an, die Abschnitte zu wechseln und die Enden der Kettfäden zu verknüpfen.

Um den Fäden beim Aufwickeln auf die Schärtrommel die nötige Spannung zu verleihen, werden Spannvorrichtungen eingesetzt.

Die elektrische Fadenkontrolle stoppt die Maschine automatisch, wenn ein oder mehrere Fäden reißen.

Die Teilungsreihe ist ein Führungskörper und teilt gleichzeitig die Fäden in Gruppen auf, um dazwischen Trennschnüre (Tsens) zu legen. Dabei sind die Zähne der Teilungsreihe verlötet und zusätzlich mit einer Hebevorrichtung ausgestattet.

Die Bremssattelreihe dient dazu, die Fäden gleichmäßig über die Bandbreite zu verteilen und das Band beim Aufwickeln auf die Schärtrommel entlang der Erzeugenden der Schärtrommel zu verschieben.

Die Messwelle ist über ein Zahnradgetriebe mit dem Dezimalzähler verbunden. Wenn das erste Band läuft (zu Beginn des Schärens), wird ein Dezimalzähler eingeschaltet und gleichzeitig ein Zähler für die Anzahl der Umdrehungen der Schärtrommel. Am Ende des ersten Bandes aktiviert der Geschwindigkeitszähler der Schärtrommel den Stoppmechanismus der Maschine. Die verbleibenden Bänder werden nur entsprechend den Werten dieses Zählers bewegt. Dank der zwei Zähler ist es möglich, Bänder gleicher Länge aufzuwickeln. Beim Arbeiten mit einem Zähler ist es aufgrund der unterschiedlichen Fadenmengen, die entlang der Messwelle gleiten, und der unterschiedlichen Häufigkeit von Starts und Stopps der Maschine bei der Herstellung von Bändern nicht möglich, alle Bänder gleicher Länge zu erhalten.

Die Teilungsreihe 6, die Messschieberreihe 7, die Messwelle 8 mit Dezimalzähler und die Führungswellen 9 sind auf dem Tisch des Messschiebermechanismus 11 befestigt. Beim Aufwickeln des Bandes wird der Tisch des Messschiebermechanismus 11 mit allen Teilen befestigt Das mit einer Leitspindel 12 daran befestigte Band bewegt sich gleichmäßig entlang der Führungen 13, wodurch die entsprechende Verschiebung der Bandschichten gewährleistet und die richtige Form seines Querschnitts erzeugt wird. Abhängig vom Titer des Garns und der Dichte des Bandes ändert sich die Bewegungsgeschwindigkeit des Bremssattels.

Der Umfang der Schärtrommel 10 beträgt 4 m. Während ihrer Drehung verleiht die Trommel dem Garn eine erzwungene Translationsbewegung. Auch die Schärtrommel dreht sich zwangsweise über einen separaten Antrieb.

Wenn die angegebene Anzahl an Bändern, die zur Bildung einer Kette erforderlich sind, auf die Schärtrommel gewickelt wurde, werden die Bänder auf den Webbaum gewickelt.

Um diesen Vorgang durchzuführen, verfügt die Maschine über eine Drehermaschine 16, die die zweite Hälfte der Schärmaschine darstellt. Beim Schärvorgang werden die Fäden von der Schärtrommel 10 abgewickelt und nach Durchlaufen der Führungswellen 14 auf den Webbaum 15 aufgewickelt. Die Führungswellen 14 dienen der Führung der Kette auf den Webbaum und stellen eine zusätzliche Fläche dar zum Erzeugen der Fadenspannung. Grundsätzlich wird der vorgegebene Spannungswert der Kettfäden bei der Verflechtung auf dem Webbaum durch das Abbremsen der Schärtrommel 10 mit einer Backenbremse erzeugt.

Beim Dreherdrehen der Kette auf den Webbaum bewegt sich der Dreherwebstuhl 16 unter der Wirkung der Leitspindel gleichmäßig entlang der Trommel. Diese Bewegung entspricht in ihrer Größe der Bewegung des Bremssattels, ist jedoch in die entgegengesetzte Richtung gerichtet. Das Bewegen des Dreherwebstuhls ist für die korrekte Platzierung der Kettfäden relativ zu den Flanschen der Webkette erforderlich. Der Webbaum dreht sich über einen separaten Antrieb.

– Dies ist der praktische Teil des Bildungsprozesses in einer höheren oder weiterführenden Fachbildungseinrichtung, der in Organisationen in realen Arbeitsaktivitäten stattfindet. Das Praktikum dient der Festigung der erworbenen theoretischen Kenntnisse und Fähigkeiten, die für die Vergabe von Qualifikationen und die endgültige Zertifizierung des Studierenden als Fachkraft erforderlich sind. Die Ergebnisse der praktischen Ausbildung werden nach den Standards der Bildungseinrichtung bewertet und fügen sich in den Bildungsprozess ein.

Student

Die industrielle Praxis eines Studenten wird oft zum Ausgangspunkt seiner beruflichen Laufbahn. Der häufigste Fehler, den Studenten machen, besteht darin, den Praktikumsprozess formal nur als eine weitere Lernaufgabe zu betrachten. Um den größtmöglichen Nutzen aus der Praxis zu ziehen, müssen Sie die richtige Einstellung haben und verstehen, dass dies eine einzigartige Gelegenheit ist, „das Wasser zu testen“, während Sie noch unter der Fittiche Ihrer Bildungseinrichtung stehen. Dadurch, dass Sie auf diese Weise deutlich Zeit und Aufwand gespart haben, müssen Sie nach Ihrem Universitätsabschluss keine unnötigen Schritte unternehmen und wissen genau, wohin es als nächstes gehen soll.

Welche Möglichkeiten bietet ein Praktikum einem Studenten:

theoretisches Wissen festigen;

Wissen und Fähigkeiten in der Praxis anwenden;

Navigieren Sie durch den realen Arbeitsprozess und erkennen Sie die Fallstricke des gewählten Fachgebiets, die in der Theorie nicht sichtbar sind;

wenden Sie sich direkt an die Fachwelt;

Kenntnisse in der Arbeitssuche und Kommunikation mit Arbeitgebern erwerben;

Sammeln Sie Erfahrungen im Umgang mit einem erfahrenen professionellen Mentor.

möglichst frühzeitig erkennen, dass die Fachrichtung oder gar die Fachrichtung falsch gewählt wurde und nicht Ihren Anforderungen an den Beruf entspricht;

Navigieren Sie durch den Beruf und entscheiden Sie;

„Testen“ Sie den Markt und verstehen Sie, was gefragt ist und was noch gelernt werden muss;

einen für den Berufseinstieg geeigneten Arbeitsplatz finden;

Sammeln Sie erste Erfahrungen, die jungen Fachkräften bei der Bewerbung nach der Ausbildung so fehlen, und machen Sie den ersten Eintrag im Arbeitsbuch;

Erzielen Sie erste Erfolge und demonstrieren Sie Ihrem zukünftigen Arbeitgeber Ihre Fähigkeiten in Ihrem gewählten Fachgebiet.

Studierende absolvieren in den letzten Studienjahren an Universitäten eine praktische Ausbildung, wenn bereits eine Fachrichtung gewählt wurde, wobei in der Regel das Thema der praktischen Ausbildung mit den im Semester erworbenen Kenntnissen und Fähigkeiten korreliert. Das Praktikum findet in den Räumlichkeiten realer Unternehmen statt, mit denen die Hochschule einen Vorvertrag hat. Die Ausrichtung der Aktivitäten der Organisation muss der Spezialisierung des Studierenden entsprechen. Der Student hat das Recht, die für ihn geeignete Praxisbasis zu wählen, und die Universität muss eine Liste möglicher Optionen bereitstellen. Ist ein Student bereits entsprechend seinem Profil tätig, hat er das Recht, ein Praktikum an seinem aktuellen Arbeitsplatz zu absolvieren.

Während des Praktikums muss der Student ein Tagebuch führen, das vom Betreuer seines Praktikums unterzeichnet wird. Am Ende des Praktikums werden dessen Ergebnisse sowie Prüfungen und Tests bewertet und im Notenbuch vermerkt. Außerdem wird die Arbeit des Studierenden von der Leitung des Praxisstützpunkts, an dem er gearbeitet hat, beurteilt und ein Zeugnis ausgestellt. Die Richtung der praktischen Ausbildung kann technologisch (direkte praktische Arbeit, Erwerb von Fähigkeiten) und Forschung oder Vordiplom (Durchführung wissenschaftlicher Forschung zu praktischem Material) sein.

Die rechtliche Seite des Problems muss in den Regulierungsdokumenten der Universität festgelegt werden und wird auch durch die entsprechenden Artikel des Arbeitsgesetzbuchs der Russischen Föderation geregelt. Der Arbeitstag eines Werkstudenten im Alter von 16 bis 18 Jahren sollte nicht mehr als 36 Stunden pro Woche betragen (Artikel 92 des Arbeitsgesetzbuchs der Russischen Föderation) und für Personen über 18 Jahren nicht mehr als 40 Stunden pro Woche ( Artikel 91 des Arbeitsgesetzbuches der Russischen Föderation). Während der Praktikumszeit unterliegen die Studierenden den von der Organisation erlassenen internen Regelungen und den allgemeinen Arbeitsschutzbestimmungen. Wird ein Praktikant für die Dauer des Praktikums eingestellt, erhält er alle Rechte eines Arbeitnehmers: das Recht auf Gehalt, das Recht auf bezahlten Urlaub, auf Invaliditätsleistungen usw. Ihm werden auch die dem Arbeitnehmer entsprechenden Aufgaben übertragen.

An den Arbeitgeber

Auch wenn studentische Praktikanten für eine Organisation eine ziemlich mühsame Angelegenheit sind, hat die industrielle Praxis unbestreitbare Vorteile für das Unternehmen. Indem die Organisation eine Praxisbasis wird und mit einer spezialisierten Bildungseinrichtung interagiert, erhält sie die Möglichkeit:

„Bilden“ Sie junge Fachkräfte entsprechend Ihren Anforderungen aus und schulen Sie sie gemäß den für Ihre Organisation erforderlichen Anforderungen und Besonderheiten.

Passen Sie die Bildungsprogramme spezialisierter Universitäten an und interagieren Sie mit ihnen.

Die rechtliche Seite der Anmeldung eines Auszubildenden birgt eine Reihe von Schwierigkeiten, die jedoch völlig überwindbar sind. Das Hauptproblem für Personalverantwortliche ist das Fehlen eines Artikels, der die Einstellung eines Praktikanten klar regelt. Das Konzept einer Vereinbarung zwischen einem Studierenden und einer Organisation im Falle eines Praktikums fehlt grundsätzlich. In dieser Situation gibt es zwei Möglichkeiten.

1. Abschluss eines Arbeitsvertrages mit einem Auszubildenden. Im Falle einer gewerblichen Praxis und bei entsprechender Vakanz im Unternehmen wird der Student auf der Grundlage eines befristeten Arbeitsvertrags eingestellt und tritt in ein Arbeitsverhältnis mit der Organisation ein. Die Begründung für den Abschluss einer Vereinbarung kann gemäß Artikel 59 des Arbeitsgesetzbuchs der Russischen Föderation etwa wie folgt formuliert werden: „Ein Arbeitsvertrag wird für die Dauer der gewerblichen Tätigkeit geschlossen.“ Wenn es sich um die erste offizielle Beschäftigung eines Studenten handelt, muss er über ein Arbeitsbuch und eine Rentenversicherungsbescheinigung verfügen (Artikel 65 des Arbeitsgesetzbuchs der Russischen Föderation). Ab dem Zeitpunkt des Vertragsabschlusses verfügt der Auszubildende über alle entsprechenden Rechte und Pflichten eines vollwertigen Arbeitnehmers.

2. Anmeldung eines Praktikanten ohne Zulassung zum Personal. Ist in der Vereinbarung zwischen Bildungseinrichtung und Arbeitgeber zunächst vorgesehen, dass Studierende Praktika ohne dienstliche Anstellung absolvieren, und liegen keine offenen Stellen vor, so erhält der Student keine konkrete Arbeitsstelle, sondern dient in der Praxis eher der Information und ist auch nicht vorhanden Tragen Sie Verantwortung wie ein Mitarbeiter. Es gelten jedoch die im Betrieb geltenden internen Regelungen und Arbeitsschutzbestimmungen. Für die Einschreibung von Studierenden in ein Unternehmen wird eine Anordnung erlassen, in der alle notwendigen Angaben (Namen der Studierenden, Bedingungen und Zweck des Praktikums, Reihenfolge der Absolvierung, verantwortlicher Mentor usw.) aufgeführt sind.

Ist ein Student bereits berufstätig und entspricht das Profil seiner Tätigkeit der Fachrichtung, für die er studiert, kann er gegen Vorlage einer entsprechenden Bescheinigung an der Hochschule ein Praktikum an seinem Arbeitsplatz absolvieren.

Somit ist ein Praktikum sowohl für Studierende als auch für Arbeitgeber eine für beide Seiten vorteilhafte Veranstaltung, die ihnen hilft, sich gegenseitig kennenzulernen und in den beruflichen Austausch einzusteigen.

Bei der Nutzung von Materialien der Seite sind die Angabe des Autors und ein aktiver Link zur Seite erforderlich!