На рынке напольных покрытий представлено множество различных материалов, самым современным из которых является ламинат.

Ламинированное напольное покрытие представляет собой тонкие листы толщиной в 7-11 мм, около 100-140 см в длину и 20 см в ширину. Эти листы также снабжены по краям шипами и пазами для стыковки друг с другом. Среди других популярных видов напольных покрытий (ламинат, паркет, линолеум, ковролин, керамическая плитка) на первом месте стоит именно ламинированный материал, который находится в среднем ценовом сегменте.

Этому способствовали несколько факторов. За последние три года в связи с экономической ситуацией в стране аналитики отмечали увеличение спроса на относительно дешевые материалы – ламинат и линолеум. Дорогостоящие покрытия – ковролин, плитка и паркет – оказались не столь востребованы. Однако линолеум уступает по многим своим характеристикам ламинату, что и обусловило популярность последнего. При примерно одинаковой стоимости этих покрытий, ламинат может похвастаться большими преимуществами. Он обладает такими качествами, как влагостойкость, водостойкость, износоустойчивость и стойкость к истиранию.

Кроме того, производители ламината предлагают покрытия с огромным выбором декоров и цветовой гаммы. Влагостойкий ламинат (его плита HDF , как правило, имеет зеленоватую окраску) используется для отделки помещений с повышенной влажностью. В картонной облицовке такого материала содержатся вещества, уничтожающие грибки.

Выбор водостойкого ламината, правда, более ограничен, особенно среди продукции российского производства. Это качество материала достигается за счет использования очень высокого давления, при котором прессуется ламинат, и за счет полной герметизации замков горячим воском.

Износоустойчивость ламината напрямую связана с его классом и помещением, для использования в котором этот материал предназначен. Например, гарантия на ламинат 32-го класса составляет 15-20 лет, на более дешевый ламинат 31-го класса – 10-15 лет. Срок службы покрытия эконом-класса составляет максимум 12 лет.

Технологии производства ламинированного напольного покрытия позволяют воспроизводить на его поверхности практически любые текстуры и рисунки, в том числе имитировать дорогие натуральные покрытия – от паркета до доски из ценных пород дерева.

На российском рынке этот продукт появился не столь давно – всего лишь лет 15 назад. Первый ламинат был европейского производства, и цены на него были совсем не низкие. Со временем конкуренция сыграла свою роль, что привело к усовершенствованию технологий производства ламината, увеличению количества его видов, появлению российских производителей и, как следствие, к снижению цен на этот материал. Таким образом, за последние десять лет ламинат стал массовым и общедоступным продуктом.

Конкуренция на этом рынке довольно высока, что неудивительно. Ведь и перспективы его развития, по мнению специалистов, весьма оптимистичны. Как правило, ламинат делят по странам его производства: европейский, российский и китайский.

Европейский ламинат производится на заводах Франции, Германии, Польши, Бельгии, Швеции, Финляндии, Норвегии, Австрии, Швейцарии и Испании. Наибольшим спросом на российском рынке пользуется ламинат немецкого производства. Европейские материалы считаются лучшими по качеству, чем другие, так как требования, предъявляемые к этой продукции, в Европе намного выше, чем в других странах. Правда, это преимущество оборачивается и недостатком: европейский ламинат отличается более высокой ценой из-за немалых затрат на его производство.

Европейские производители давно присматриваются к российскому рынку сбыта. Некоторые из них открывают свои заводы на территории России. Но из-за определенных нюансов и особенностей российского ведения бизнеса большинство зарубежных фабрик предпочитают иметь в нашей стране свои представительства или же вовсе ограничиваются информационной поддержкой своих дилеров.

Продукция китайского производства занимает достаточно большую долю рынка (согласно исследованиям – до 30%). Связано это с тем, что китайский ламинат долгое время был дешевле других аналогов. Кроме того, многие европейские производители ламинированного покрытия размещают свое производство ламината в Китае, чтобы сократить расходы.

Однако большой процент официально ввозимых из Китая видов ламинированных покрытий не соответствует санитарным требованиям. Есть и другая причина снижения популярности китайской продукции. Если ранее такие материалы пользовались спросом из-за низкой цены, то с ростом курса доллара увеличилась и стоимость ламината, импортируемого из Китая. Сейчас стоимость ламината эконом-класса китайских марок оказывается зачастую выше российских аналогов.

Основная тенденция развития современного рынка ламинированных напольных покрытий заключается в увеличении объема российской продукции на фоне роста потребления ламината в России.

Первые российские заводы по производству ламината появились в 2003 году. Как правило, это были дочерние компании международных холдингов (ООО «Кроношпан» и ООО «Кроностар»). У них было явное преимущество – они владели собственными линиями производства HDF -плит, из которых изготавливается ламинат. Их продукция была, в основном, средней и низкой ценовой категории (31-ый и 32-ой классы). В 2005 году монополия на рынке была нарушена. В это время появилась первая полностью российская компания ООО «Техносила», выпускавшая продукцию под брендом «Шелехов ламинат». Так как этой компании из-за отсутствия собственных производственных мощностей приходилось закупать плиты за рубежом, соперничать с западными конкурентами в эконом-сегменте она не могла и сосредоточилась на выпуске ламината 33-го класса в высоком ценовом сегменте.

В 2008 году появилось еще одно российское предприятие на этом рынке – ООО «РБК-Ламинат», использующее в производстве плиты отечественного производства. Эта компания выпускала ламинат 32-го класса в низком ценовом сегменте. Но ей удалось дистанцироваться от западных конкурентов за счет акцентирования внимания на разнообразии дизайна. Ламинат со структурной поверхностью, имитирующей кожу змеи или крокодила, оказался неожиданно востребован покупателями.

Таким образом, очевидно, что конкуренция среди российских и зарубежных производителей ламинированных покрытий высока, но возможности для развития все еще достаточно большие. Российские компании по производству ламината, стараются занять пока еще свободные сегменты рынка за счет поиска неожиданных решений и/или своей ценовой категории.

Производство ламината

Производство ламината – достаточно сложный процесс, который состоит из нескольких этапов: изготовление древесноволокнистой плиты высокой прочности, импрегнация верхних слоев, облицовывание плиты, распилка и фрезерование панелей и, наконец, упаковка.

Основой для производства ламината является плита HDF (High Density Fibre board) – древесноволокнистая плита (ДВП) высокой плотности. Чем больше плотность производимой плиты (минимальная плотность составляет 800 кг/куб. м), тем выше влагостойкость и механическая прочность материала.

Сырьем для производства такой плиты служит дерево, которое очищается от коры, а затем при помощи специальных станков рубится на щепу. Для производства вам понадобится технологическая линия, включающая в себя профильный двусторонний станок, автоматическую чистку, упаковочную машину, автоматическую подачу/загрузку и автоматическую укладку в штабеля. Производительность небольшого завода составляет около 15 млн. кв. м/год.

Рентабельность по предварительной оценке высока и достигает 30%. Самая простая производственная линия обойдется вам в сумму от 25 млн. руб.

Прибавьте к этой сумме стоимость аренды цехов площадью не менее 2-2,5 тыс. кв. м, складов (обязательно сухих и отапливаемых, так как ламинат плохо переносит перепады влажности), заработную плату рабочим (не менее 20-25 человек). Еще одна существенная статья расходов – закупка сырья.

К сожалению, развитию производства ламината полного цикла в нашей стране мешает отсутствие качественных российских компонентов для его производства. Поэтому отечественным компаниям приходится закупать его за рубежом. Для изготовления покрытия эконом-классе можно использовать и сырье отечественного производства. Основная сложность заключается в том, чтобы найти поставщиков.

Не забудьте и о расходах на сертификацию своей продукции. В России до сих пор не существует норм и стандартов на производства этих видов материалов, поэтому нашим производителям приходится брать на вооружение нормы и стандарты других стран. Между тем, вопрос экологичности ламинированного напольного покрытия стоит достаточно остро, ведь сама технология производства предполагает использование в нем вредных фенолформальдегидных смол, которые содержатся в плитах ДСП.

Содержание формальдегида в готовом ламинате по норме не должно превышать 0,01 мг/куб. м, а фенола – 0,003 мг/куб. м. Так как российского ГОСТ на ламинат пока не существует, импортный ламинат проходит сертификацию по ГОСТ 4598-86 (Плиты древесноволокнистые. Технические условия). А ламинат отечественного производства выпускается по ТУ каждого отдельного производителя. Кроме того, каждая партия вашей продукции обязательно должна иметь гигиенический сертификат.

Также завод-изготовитель предоставляет гарантию на свою продукцию на срок от 5 до 15 лет, в зависимости от класса покрытия.

Для сбыта готовой продукции необходимо развивать собственную дилерскую сеть. Из-за высокой конкуренции на рынке напольных покрытий, а также появления новых отечественных компаний-производителей ламината, на поиск каналов сбыта уйдет довольно много времени, поэтому заниматься этим лучше уже во время открытия вашего производства.

В технологии производства ламината есть ряд ключевых моментов, соблюдение норм и правил позволяет добиться результата за короткое время. Ламинат производят в виде тонких листов, их толщина 7–11 мм, размерами 1,0–1,4 м на 0,2 м. Изделия подлежат сборке путем последовательного присоединения с помощью шипов и пазов, предусмотренных по краям.

Популярностью пользуются и другие виды материалов для устройства пола: паркет, ковролин, линолеум, плитка. Но ламинированное покрытие остается лидером благодаря практичности и долговечности.

Объясняется это очевидными преимуществами ламината перед другими покрытиями:

- Его стоимость значительно ниже, чем у паркета, ковролина или плитки.

- Покрытие превосходит линолеум по влагостойкости, износоустойчивости и стойкости к истиранию.

- Огромный выбор фактур и цветов привлекает не только конечного потребителя, но и специалистов в области дизайна.

Классификация

Классы ламината выделяют коммерческие 31–34 и бытовые 21–23. Ламинированные покрытия домашнего использования служат не более пяти лет, поэтому все чаще и в быту применяют износостойкий и ударопрочный материал коммерческого назначения. Все они отличаются эксплуатационными свойствами и ценой.

Классификация покрытий утверждена директивой Евросоюза, образцы испытывают по следующим показателям:

- прочность;

- стойкость к истиранию;

- звукоизоляционные свойства;

- влагостойкость.

Чем выше класс, тем лучше перечисленные свойства ламината. Ламинированное покрытие 32 класса гарантированно прослужит 15–20 лет, а 31 класс – 10–15 лет. Кроме классов, существует такая маркировка, как АС. Обозначает она износостойкость покрытия и варьируется в пределах от 3 до 6.

Особенности 31 класса

Подобное изделие выбирают для напольных покрытий квартир. Стелить его лучше в помещениях, где они будут эксплуатироваться неинтенсивно.

Характерные показатели:

- толщина ламината от 6 до 8 мм;

- гладкость поверхности;

- необходимость подстилающего слоя при укладке.

Монтаж такого материала подходит для устройства основания в спальне или кабинете, где домочадцы проводят минимум времени.

Секреты 32 класса

Подобный вид ламината наиболее предпочтительный вариант для полов квартиры. Покрытие в жилом помещении прослужит около 15 лет, а для офиса срок службы втрое меньше. Особенности изделия:

- толщина составляет 7–12 мм;

- необходимо использовать подложку для этого класса;

- устойчивость к чистящим средствам;

- рельефное, противоскользящее покрытие;

- ударопрочный;

- присутствует слой воска для защиты стыков от жидкостей.

Следующие классы отличаются еще более высоким качеством. Важно понимать для каких целей требуется покрытие: это позволит не переплачивать за лишние свойства.

Техническая характеристика 33 класса

Для больших нагрузок стоит выбирать подобный ламинат: срок его эксплуатации составляет 20 лет, но есть и другие достоинства:

- Прочность, устойчивость к истиранию, воздействию температуры, солнца, влаги.

- Хорошая звукоизоляция позволяет отказаться от подложки.

- Подходит для помещений специального назначения, оснащенных множеством электроприборов благодаря антистатическим свойствам.

- Высококачественные замки для сборки.

Изделие подходит для офисных помещений, квартир многодетных семей, владельцев домашних животных.

Преимущества 34 класса

Стойкий и прочный вид, применяемый для общественных мест, особенно выгодный в помещениях спортивных залов. Иногда на этот класс дается пожизненная гарантия, толщина его составляет 10–12 мм.

Достоинства 43 класса

Это новинка на рынке строительных материалов, прекрасно показал себя в помещениях с повышенной эксплуатацией. Изготавливают ламинат лишь несколько производителей. Вместо ДВП для изготовления этого ламината используют поливинилхлорид (ПВХ). Преимущества и особенности:

- активно используется для кухни, балкона, ванной и бани;

- высока гибкость и прочность;

- производители гарантируют 25 лет службы покрытия.

Использование подложки перед укладкой этого покрытия не требуется.

Несмотря на длительный срок службы или высокий класс изделия, стоит бережно его эксплуатировать, перед уборкой хорошо отжимать тряпку. Если при настилке ламината невозможно установить панель из-за препятствия, то мастера спиливают замок или его часть для закрепления панели специальным клеем.

Оборудование для изготовления

Для производства ламината требуется несколько единиц техники, к основным машинам и механизмам мастера относят следующие агрегаты:

- многофункциональный распилочный станок;

- специальный горячий пресс;

- аппарат для фрезеровки;

- механический паковщик.

Кроме основного списка, есть дополнительные единицы техники: погрузчик, сушильная камера. Минимальный комплект технического оснащения обойдется в 1,5 миллиона рублей.

Технология производства и ее особенности

В Европе, в 80-х года XX века начали производить ламинированное напольное покрытие. Ламинат – упрощенный общепринятый вариант названия. Сейчас основная доля этого материала выпускается в Европе. Запуск производственной линии ламината осложнен особенностями сырья.

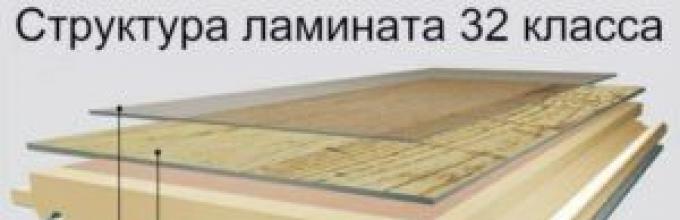

В структуре ламината выделяют 4 слоя, они делают изделие прочным и износостойким. Улучшения эксплуатационных характеристик добиваются за счет увеличения слоев, но основные 4 остаются неизменными:

- Оверлей или верхний слой служит для предохранения от механических последствий эксплуатации, химических воздействий, солнечного света.

- Декоративный слой – это специальная бумага или фольга для имитации разных структур дерева, плитки и прочих материалов.

- Средний слой ламината состоит из древесноволокнистой плиты и обладает хорошими прочностными показателями.

- Нижний слой выполнен из пропитанной смолами или парафинированной бумаги, она защищает материал от ударов, истирания и проникновения жидкостей.

Нижний слой иногда бывает изготовлен из пластика, суммарная толщина двух верхних слоев колеблется от 0,2 мм до 0,9 мм. Толщина нижнего слоя находится в диапазоне от 0,1 до 0,8 мм.

В технологии производства ламината выделяют пять стадий:

- Выполнение высокоплотных древесноволокнистых плит.

- Насыщение, пропитывание поверхности изделия – процесс, называемый импрегнацией.

- Облицовка заготовки.

- Распил.

- Фрезеровка.

- Фасовка.

Ламинированную плиту формируют из HDF плиты (высокоплотной ДВП). Есть несколько методов производства ламината:

- HPL – с помощью высокого давления.

- CPL – конвейерное производство.

- DPL – прямым прессованием.

- CML или RML – непрерывное прессование нескольких слоев.

- PDL – технология печати рисунка.

- ELESGO – метод высушивания поверхности электронного луча.

Различия методов производства ламината

При HPL технологии склеивают материалы холодным, теплым или горячим способом, этот процесс именуют кашированием. Склеивание с высокой температурой позволяет добиться высокого качества, поэтому часто используют горячее каширование.

Перед склеиванием поверхность очищают от пыли, после этого ровно наносят клей и отвердитель. Две детали пропускают через пресс, склеивая при температуре около двухсот градусов Цельсия. После склеивания оверлея с декоративным слоем приступают к соединению с помощью клея этой детали с основанием и нижним слоем.

Производство ламината по технологии CPL – это соединение основания с верхним слоем через прессование. Слои пропускают через вальцы при высокой температуре. Мастера склеивают несколько верхних слоев, а затем прессуют их к HDF плите.

Для DPL характерно отсутствие склеивания. Берут слои, прошедшие процесс импрегнации, прессуют при температуре двести градусов. Смола, содержащаяся в изделиях, плавится, склеивая их. После высыхания образуется монолитная плоскость верхнего слоя ламината.

При CML или RML методах для повышения прочности используют крафт-бумагу, такая добавка приводит к значительному удорожанию ламината.

Особенность PDL технологии декоративного рисунка, но располагают изображение на древесноволокнистой плите. Потребность в дополнительных слоях декора отпадает. Дальнейшее производство ведется по технологии DPL.

Верхний слой, состоящий из бумаги с изображением двух слоев оверлея, высушивают электронным лучом. Технология ELESGO предполагает применение акрилатных смол для предварительной импрегнации оверлея. После затвердения получается прочная эластичная пленка. Слои соединяют клеем под прессом и при высокой температуре.

Выгодно ли подобное производство?

Наладить производство ламината – дорогостоящее мероприятие, суммарные расходы превысят 800 тыс. долларов. Кроме основного производства, необходимо заниматься лесом и изготовлением щепы. Такое комплексное предприятие намного надежнее, но совокупность затрат остановит многих бизнесменов.

Видео: Производство ламината

Производство ламината – технологически сложный процесс, который требует использование специальных технологий и оборудования, сырья и материалов. Первые попытки сделать напольное покрытие, отдаленное напоминающее современный ламинат, датируются концом 70-х годов прошлого века, когда в этом направлении активно работала шведская компания Perstorp. Предприятие тогда специализировалось на изготовлении стройматериалов и проведении монтажных работ, поэтому в Европе было широко известно.

Первый прототип ламината имел всего два слоя. Для их соединения использовался термически активный клей, но только через несколько лет стала применяться технология высокотемпературного прессования.

Аналог современного ламината, выпущенный компанией Perstorp, появился только в конце 80-х годов. Тогда в этом направлении работало достаточно много компаний, но наиболее успешным было немецкое предприятие Hornitex. Эта компания использовала инновационные технологии и оборудование для изготовления ламинированного пола нового поколения, поэтому ей удалось создать напольное покрытие с неплохими рабочими характеристиками и высокой износостойкостью. Именно немцы первые стали делать ламинат, состоящий из 4-х слоёв.

Сегодня компании используют аналогичные технологии для выпуска ламинированных полов. Если говорить кратко, то процесс производства включает в себя следующие стадии:

- Изготовление ХДФ плиты.

- Импрегнация верхних слоев.

- Соединение всех 4-х слоев под высокотемпературным воздействием.

- Процесс облицовки досок.

- Распиловка и фрезеровка ламинированных досок.

Сначала выполняется создание ХДФ-плиты, которая представляет собой модифицированную версию ДВП, обладающую повышенной плотностью (более 850 кг/куб.м.). По мере увеличения плотности плиты, будут расти и ее основные эксплуатационные характеристики – прочностные показатели и устойчивость к воздействию влаги.

- В качестве основного сырья для производства плиты используется древесина (зачастую сосновая), очищенная от коры. Ее обрабатывают на спецоборудовании до состояния щепы. После этого полученную щепу промывают, убирая тем самым посторонние частицы (различные загрязнения), прогревают паром в специальных емкостях до 170-180 градусов, что позволяет размягчить сырье. Нагревание приводит к тому, что щепа становится пластичной, поэтому затем ее измельчают на волокна.

- В полученной массе из волокон древесины добавляют разнообразные компоненты и связующие элементы (полимеры, смолы и т.п.). Далее древесную массу просушивают, убирая из нее практически всю влагу.

- Затем высушенная древесная масса поступает на транспортер, где ее выравнивают и предварительно прессуют, что позволяет уменьшить толщину слоя и убрать весь воздух. Именно на этом этапе древесная масса становится похожа на готовую плиту.

- Продвигаясь дальше по конвейеру, выполняется обрезка древесной плиты по длине и ширине на заданные габаритные размеры.

- Далее готовые древесноволокнистые плиты охлаждаются и складируются.

- На последнем этапе ХДФ плиты подвергаются шлифовке и калибровке. Специальные станки делают их максимально ровными.

В том случае, если требуется добиться предельно возможной влагостойкости ХДФ плиты, на одном из этапов древесная масса пропитывается специальными гидрофобными составами.

Импрегнация верхних слоев

При производстве ламината импрегнация представляет собой пропитку материала различными смоляными составами и жидкими защитными компонентами. Разные производители используют различные составы, чтобы пропитать материал. От используемой рецептуры и технологии будут зависеть прочностные и износостойкие свойства поверхности, в том числе и класс эксплуатации. При пропитке зачастую применяются частицы корунда, улучшающие характеристики панели.

Для импрегнации используется обычно специальная система валов, где верхние слои ламинированного покрытия проходят через ванны, заполненные смолами и разнообразными добавками, где они пропитываются и высушиваются.

Интересно отметить, что многие крупные компании, которые специализируются на выпуске ламинированных полов, давно отказались от импрегнации верхних слоев, т.к. закупают эту часть ламината уже готовой у специализированных фирм.

Облицовывание плит

Чтобы получить качественную ламинированную панель, требуется подвергнуть заготовку в виде ХДФ плиты облицовке с помощью оверлея (защитного слоя), пленок из специальной бумаги и смолы. Для этого могут быть использованы различные технологии. Можно выделить следующие методики производства:

- CML, RML.

- ELESGO.

Какие-то из этих методов используются уже достаточно давно, а некоторые являются самыми современными. При этом разные производители могут использовать и традиционные, и современные методики. При выборе ламината для своего дома было бы неплохо уточнить, какая именно технология применялась заводом.

Технологии HPL и CPL

Изначально для производства ламината использовалась только технология HPL, которая представлена в виде процесса каширования. Этот процесс подразумевает склеивание слоёв ламината с использованием специальных клеевых составов. Склеивание может происходить горячим, теплым, холодным способами. Чаще всего применялся и применяется горячий способ склеивания, потому что при его использовании получается достаточно высокое качество соединения материалов.

Этапы процесса следующие:

- Сначала выполняется зачистка склеиваемых материалов от загрязнений.

- Далее осуществляется нанесение клеевого состава и специального отвердителя.

- Затем два слоя, которые нужно соединить, при температуре в районе 250-300 градусов подвергают прессованию при давлении в 200-250 Мпа.

На первом этапе происходит склеивание декоративного слоя и оверлея. В процессе склеивания могут быть использованы верхние слои и до, и после импрегнации. Если пропитка уже была осуществлена, то при соединении слоев высокотемпературным прессованием клеевые составы дополнительно не добавляются.

На втором этапе, чтобы получить уже готовое изделие, склеиванию подвергаются сразу несколько слоев: верхний, основание в виде ХДФ плиты, нижний стабилизационный слой.

CPL – это один из современных видов технологии HPL, при котором для соединения слоев применяются специальные прессы, представленные в виде конвейеров. При использовании технологии CPL верхний слой проходит через вальцпрессы, которые нагреты до высокой температуры, в результате чего он прикатывается к основанию из ХДФ.

Технологии DPL, CML и PDL

Чаще всего современные производители ламината используют технологию DPL. При ее применении подразумевается выполнение одновременного прессования при высокотемпературном воздействий всех слоев ламинированной панели. Самое важно, что данная технология не подразумевает использование клеевых составов, потому что слои предварительно подвергаются процессу пропитки меламиновыми смолами, поэтому именно с их помощью и происходит склеивание поверхностей, т.к. при температуре в 200-250 градусов смола расплавляется и соединяет слои. После нагревания и отверждения меламиновая смола и верхний защитный слой образуют единый поверхностный слой ламинированного пола.

В ряде случаев производители могут дополнительно использовать слои крафт-бумаги, которая размещается между декоративным слоем покрытия и HDF-плитой. Такой подход позволяет на некоторый уровень улучшать качество ламината. Эта технология является разновидностью DPL и называется CML (RML).

В последние годы распространение получила технология PDL, которая подразумевает использование специального оборудования, с помощью которого есть возможность нанести декоративный рисунок (например, имитацию камня или породы древесины) непосредственно на HDF плиту. При применении данной технологии снижаются трудозатраты производства, потому что нет необходимости дополнительно заниматься созданием декоративного слоя и использованием бумаги/картона.

Если производитель использует технологию ELESGO, то процесс изготовления подразумевает особенный способ создания верхнего защитного слоя покрытия. Отвердевание смоляных и иных жидких компонентов в этом случае происходит под воздействием электронного луча, при этом станки для прессования и высокотемпературного воздействия не используются. Также среди отличий можно выделить то, что при использовании этого способа производства применяются акрилатные смолы, а не стандартный меламин.

ELESGO подразумевает, что верхний слой ламината будет состоять сразу из трех дополнительных слоев. В процессе производства декоративный слой покрывается сразу двумя слоями оверлея, которые были сделаны из акрилатных смол и корунда. Такой подход позволяет придать ламинированному полу достаточно высокие прочностные характеристики, повышенную стойкость к возникновению царапин и эксплуатационному истиранию.

После соединения этих трех слоев полученный «пирог» облучают электронным лучом, что и позволяет материалам отвердеть и создать на поверхности эластичную пленку повышенной прочности.

Далее производство ламината происходит стандартным способом: на ХДФ плиту с двух сторон наносится температурно-активный клеевой состав, после чего все основные слои ламинированной панели спрессовываются под воздействием высокой температуры и пресса.

Основным достоинством применения технологии ELESGO является то, что в процессе изготовления не применяются растворители, что и позволяет получить продукцию с максимально возможным уровнем экологичности. Акрилатные смоляные составы такие являются антистатичными, максимально прозрачными, поэтому полученный таким образом декоративный слой имеет отличный внешний вид.

Распиловка и фрезерование

Чтобы получить ламинированные панели нужного размера, на последнем этапе изготовления ламината применяется распиловка и фрезерование. Нарезка листов ламината на доски требуемого размера происходит с помощью специального распиловочного оборудования.

Как только панели будут нарезаны, они отправляются на фрезеровку, где происходит создание замковой системы ламинированного покрытия, нарезка шипов и пазов в торцевой части панели. Замковая система от разных производителей может иметь различную конфигурацию — всё будет зависеть от применяемых технологий и решений.

После распиловки и фрезерования многие производители дополнительно подвергают доски обработке водостойкими восковыми составами, чтобы наделить материал влагостойкими характеристиками. Только после этого происходит зачистка готовых изделий, выполняется их упаковка, складирование и транспортировка до точек продаж.

Процесс изготовления ламината совершенствуется постоянно. Активно развиваются следующие направления:

- Модернизация процесса производства в целом.

- Технологическая модернизация ламинированных панелей (улучшение функциональности и износостойкости замковых соединений, наделение досок теплоизоляционными и звукоизоляционными характеристиками, улучшение стойкости всего покрытия к воздействию жидкостей и т.д.).

- Улучшение внешнего вида ламинированного пола (использование различных дизайнерских решений, создание структурности материала, вариация форм и размеров готовых изделий).

С каждым годом характеристики ламината улучшаются, поэтому вскоре именно этот вида напольного покрытия станет самым востребованным среди частных и корпоративных клиентов. По мере улучшения качества панелей, в условиях высокой конкуренции наблюдается и снижение цены, поэтому современный ламинат может сегодня позволить себе каждый.

Ламинат - современный и популярный материал, который становится все более востребованным в отделке любых помещений. Но выбор его на рынке просто огромен, поэтому зачастую трудно определить, ламинат какой фирмы лучше. Рейтинг производителей, составленный нами, поможет вам сориентироваться в широком ассортименте, который предлагают марки из разных стран.

Правила выбора

Ламинат - материал, который, кроме привлекательного внешнего вида, отличается еще и множеством достоинств, проявляющих себя при эксплуатации. Отметим самые популярные характеристики, которые играют важную роль при выборе данного отделочного материала:

- Долговечность. Пожалуй, это самая главная черта, которая интересует каждого покупателя. Нужно отметить, что продукция лучших производителей способна прослужить порядка 25 лет. Если бы мы составляли на основе именно этой характеристики рейтинг производителей, ламинат марки из Бельгии Quik Step стал бы несомненным лидером: срок службы материала этой компании равен 25 годам.

- Толщина панелей. Данный показатель напрямую влияет на долговечность изделий. состоит из слоев, которые и формируют общую толщину досок. Понятно, что чем прочнее покрытие, тем дольше оно прослужит.

- Удобство монтажа. Этот фактор играет важную роль для тех, кто планирует своими руками. Опять же, если составлять по данному параметру свой рейтинг производителей, ламинат Quik Step снова окажется в лидерах, так как весь он основан на запатентованных системах замковых элементов.

Европа, Россия…

Сегодня на рынке представлена продукция производителей из разных стран. Она заслужила самые разные отзывы. При этом традиционно одним из лучших считается ламинат из России и европейских стран, однако и о материале китайского происхождения достаточно много хороших отзывов.

Но лидером по производству данного отделочного материала является Германия. Продукция брендов EGGER, Kronotex GmbH&Co, KronoFloring, Classen заслуженно попала в наш рейтинг производителей. Ламинат, произведенный ими, отличается высоким качеством. Но об этом чуть позже. Отметим, что среди преимуществ материала немецкого производства покупатели отмечают многообразие дизайнов и высокий уровень влагостойкости.

Материалы российского производства остаются одними из самых востребованных, составляя достойную конкуренцию Германии. Предприятия нашей страны сегодня оснащены всем необходимым оборудованием, благодаря чему есть возможность производить ДВП высокой прочности. «Баудорф», KRONOSPAN, Kronostar - самые популярные российские производители ламината. Рейтинг, который мы приведем далее, состоит и из продукции этих брендов.

… или Китай?

Что же предлагают марки Китая? Считается, что большинство продукции из Поднебесной не отвечает требованиям стандартов. Но в плане производства ламината эта страна все-таки постепенно отвоевывает свои позиции. Так, здесь производится ламинат бренда Basep, головной офис которого расположен в США.

Отметим, что данный ламинат отвечает 33 классу водостойкости и имеет толщину 8 мм. При этом отвечает всем необходимым требованиям продукция, которую готовы предложить китайские производители ламината.

Рейтинг качественных материалов можно смело составлять с учетом таких марок, как вышеприведенная Basep или Kexin floor. Ламинат этой марки создается с учетом и региональных, и международных стандартов и производится на оборудовании высочайшего качества. В любом случае можно говорить о том, что при грамотном подходе легко найти материал, отвечающий необходимым требованиям.

Рейтинг фирм-производителей ламината: обзор спроса покупателей

Анализ отзывов покупателей позволил нам создать рейтинг, в который вошли из разных стран. В пятерку лучших и экономичных, по их мнению, можно смело включать приведенных далее производителей. Их изделия мы попытаемся попутно коротко охарактеризовать.

Первое место - Kronostar (Россия)

Ламинат этой марки можно купить по цене 350 рублей за 1 кв. м. По мнению покупателей, это самый универсальный вариант для отделки помещений любого назначения.

К отличительным его особенностям относятся стойкость к истираню и влаге, а также к воздействию тепла. Названные напольные покрытия отвечают требованиям экологичности, так как создаются исключительно из натуральных материалов без добавления каких-то вредных компонентов.

Мы поставили на первое место продукцию именно этой компании, когда составляли рейтинг производителей, - ламинат этой марки приятно радует целым рядом преимуществ.

Второе место - Kronotex GmbH&Co (Германия)

Эта предлагает приобрести ламинат по цене примерно 480 рублей за 1 кв. м. Считается, что материал идеален для отделки любых помещений, в том числе и ванных комнат. Компания предлагает целый ряд коллекций, о которых у покупателей много хороших отзывов:

- MAMMUT. Здесь можно оценить совершенный и аутентичный материал, который обладает удивительными декоративными свойствами. Широкие панели выполнены в благородных оттенках, которые в точности повторяют текстуру натуральной древесины.

- EXQUISIT. Данная коллекция радует отобранными декорами, которые отличаются симметричным тиснением и матовым блеском поверхности, а также максимально естественной текстурой. Высочайшее качество поверхности и особенно широкие панели - вот что предлагают лучшие производители ламината.

- Рейтинг позволяет оценить и коллекцию DYNAMIC. В ней бренд собрал необычные по оформлению которые способны выдержать большие нагрузки. Материал идеально подходит для создания индивидуального облика любого помещения.

Третье место - Kronospan (Россия)

Эта марка предлагает оценить один из дешевых материалов, который, тем не менее, идеально подходит для отделки жилых и нежилых помещений. Но несмотря на экономичность, мы решили включить продукцию данной марки в рейтинг производителей ламината по качеству.

Эти материалы идеально подходят для отделки любых помещений, начиная с прихожей и жилых комнат и заканчивая помещениями с высоким уровнем влажности. Для производства компания использует высококачественные материалы, которые обрабатывает на собственном оборудовании. Покупатели говорят о том, что бренд предлагает широкий выбор декоративных и цветовых решений, хотя в ассортименте всего четыре серии ламинированных покрытий:

- Castello Dubrava (класс 32 AC4);

- Castello Click (класс 32 AC4);

- Kronofix+ (31 AC3);

- Komfort (класс 31 AC3),

Четвертое место - Classen (Германия)

Коллекции ламинированных панелей этой немецкой марки радуют многообразием необычных декоративных решений. Современный бренд акцентирует внимание на экологичности используемого сырья, высоком уровне дизайна и внедрении при производстве современных разработок. Благодаря всему этому конечная продукция отличается высочайшим качеством.

Стоимость одного квадратного метра названного ламината составляет 470 рублей.

Пятое место - KronoFloring (Германия)

В рейтинг лучших производителей ламината эта компания попала не случайно: именно она предлагает нестандартные решения, касающиеся прежде всего дизайна поверхностей. Так, среди всех марок данная привлекает внимание уникальной поверхностью и структурой ламината. Они в итоге создают ощущение бесконечности рисунка за счет бесшовных переходов декора и структуры.

Лучшие в среднем ценовом сегменте

По данному параметру мы решили составить отдельный рейтинг производителей ламината. Лучшие компании предлагают продукцию, рассчитанную на самые разные финансовые возможности покупателей. К тройке лидеров-производителей ламината по средним на рынке ценам можно отнести:

- Tarkett. Сертифицированная продукция этого европейского концерна, по мнению покупателей, универсальна, то есть ее можно использовать для отделки помещений разного назначения. Но, с другой стороны, отмечается, что в некоторых коллекциях попадается материал со сколами, да и монтаж не всегда оказывается простым процессом. Но благодаря высокому качеству материала, наличию прослойки с крафт-бумагой и замковой системе Т-лоск, ламинат все-таки достоин первого места. Стоимость одного квадратного метра материала составляет 600 рублей.

- Classen (Германия). За 550 рублей/кв. м можно приобрести ламинат этой марки. Покупатели говорят, что он идеально подходит для отделки загородных домов и обладает высоким уровнем стойкости к различным внешним воздействиям.

- KronoFloring (Германия). О продукции данной марки мы уже писали. Отметим лишь, что купить ламинат можно в среднем за 500 рублей за кв. м материала.

Премиум-класс: выбираем лучший ламинат

Рейтинг качества - это возможность грамотно подойти к выбору отделочных материалов для собственного жилья. Мы решили не оставлять без внимания продукцию элитного класса и предлагаем свой рейтинг, в который вошли производители ламината высокого качества:

- Quik Step (Бельгия). Один квадратный метр материала стоит от 1000 рублей. Кроме прочности, надежности поверхности и эстетичности, он популярен благодаря специальной системе соединения элементов без клея и легкости монтажа. Срок службы - порядка 25 лет.

- Tarkett (европейский концерн). Квадратный метр ламината стоит 880 рублей. Считается, что материал идеально подходит для отделки гостиных, благодаря уникальным дизайнерским возможностям.

- Pergo (Швеция). Ламинат этой марки можно приобрести по цене от 830 руб. за 1 кв. м. Влагостойкость, наличие антисептического слоя с ионами серебра, специальная система защиты от царапин - отличительные особенности продукции.

- EGGER (Германия). Стоимость одного квадратного метра ламината - от 650 рублей. По мнению покупателей, бренд предлагает самую шумоизолирующую продукцию, за счет высокопрочных плит HDF в основе и уникальной системы замкового соединения.

- Balterio (Бельгия). Данный материал, по мнению покупателей, один из самых шикарных по цене, изысканности и стилю. Высокое качество поверхности обеспечивается специальной обработкой верхнего слоя с максимально четким соблюдением декоративности.

Мы рассказали о продукции среднего и высокого качества. Конечно, ламинат премиум-класса нравится многим покупателям, но отделка слишком больших помещений при выборе такой продукции оказывается слишком дорогой. Поэтому тем, кто предпочитает экономить, лучше оценить ламинат по более доступным ценам - его предлагают такие бренды, как KRONOSTAR или Kronotex GmbH&Co.

В любом случае при выборе стоит ориентироваться не на доступную цену, а на качество покрытия, чтобы оно прослужило как можно дольше.

Какое помещение потребуется для цеха производства.

Ламинат изготовляется из дерева, которое очищается от коры и измельчается. Из щепы создается плита высокой плотности. От степени плотности зависит влагостойкость и прочность готового изделия. Процесс изготовления довольно сложный, требуемый использования специфического оборудования, поэтому цех необходимо выбрать просторный. Также, обратить внимание на влажность в помещении, так как ламинат не имеет особых влагостойких качеств. Арендуемый цех должен быть отапливаемым, размером порядка 2 000 кв.м. В зависимости от стоимости аренды в определенном городе, цена может составить 1-5$ за 1кв.м.

Персонал для бизнеса ламината.

Непосредственно для производственного процесса понадобится не менее 15 человек, имеющих опыт подобной работы. Заработная плата такого сотрудника составляет от 500$ в месяц. Для развоза готовой продукции, нужно нанять водителей, возможно с собственным авто. Заработная плата водителя составит от 400$ и возможны затраты на амортизацию. Для обслуживания процесса заказа и доставки понадобится 2-3 оператора и 4 грузчика. Это не высококвалифицированный персонал, заработная плата их может составлять порядка 400$. Для операторов можно ввести мотивационную программу, с начислением бонусов, в зависимости от объема заказов. Это позволит заинтересовать их в качественном обслуживании клиентов. Для учета ведения бизнеса и заполнения бухгалтерских отчетов, необходимо нанять бухгалтера с опытом работы, зарплата которого начисляется от 800$.

Подбор оборудования.

|

|

Производство ламината происходит в несколько этапов:

1. Изготовление древесной плиты.

2. Насыщение верхнего слоя химическими веществами.

3. Облицовка.

4. Распиловка панелей согласно заданных размеров.

5. Упаковка.

В связи с этим, для создания бизнеса в сфере производства ламината понадобится определенное оборудование: автомат для чистки, станок, сушильная камера, упаковочная машина. Минимальная стоимость всего перечисленного составляет от 500 000$. Для обеспечения приемов заказов и ведения учета, потребуются компьютеры, телефоны и прочая техника (стоимость от 10 000$).

Поиск клиентов. Использование эффективных рекламных средств.

Для данного производства наиболее эффективным будет поиск клиентов посредством интернет-ресурсов. Для этого необходимо создать свой сайт (стоимость от 100$) и эффективно "раскрутить" его в сети (в зависимости от требуемого трафика стоимость услуги составляет 200-800$). Сайт необходимо наполнить актуальной информацией о качестве и стоимости ламината, указать способы осуществления заказа, доставки, контактную информацию, создать форму обратной связи. Вся эта информация принимает участие в раскрутке сайта посредством поисковых систем (СЕО-продвижение). Написание текстов лучше доверить профессионалам, которые пропишут их под запросы потенциальных клиентов и повысят возможность вывода сайта в ТОП. Это позволит клиентам самим находить компанию. Дополнительно необходимо запустить рекламную кампанию, включающую контекстную и таргетированную рекламу (стоимость от 200$). Можно заказать все эти мероприятия в профильной компании, которая предоставит скидку за комплексный заказ.

Сбыт готовой продукции.

Для данной сферы деятельности, оптимальным процессом сбыта будет доставка непосредственно клиенту, без участия посредников. Процесс лучше наладить таким образом, чтобы осуществлять доставку в кратчайшие сроки. Стоимость и условия необходимо прописать на сайте и озвучивать клиентам при заказе, во избежание недоразумений. Также послужит конкурентным преимуществом для компании осуществление бесплатной доставки от определенной суммы заказа или постоянным клиентам. Чтобы наладить бесперебойность работы, необходимо четко понимать объемы поставок, учитывать время разгрузки/погрузки товара, время на доставку, а также правильно рассчитать график работы водителей. Второй вариант линии сбыта, который лучше налаживать, когда объемы производства значительно вырастут, это создание дилерской сети.

Требуемые инвестиции в цех.

Вложения в производство бизнеса составят от 524 000$, без учета затрат на закупку сырья, объем которого будет определятся в зависимости от широты рынка и частоты получения заказов.

- Оборудование - от 510 000$;

- Аренда - от 2 000$ в месяц;

- Фонд заработной платы - от 11 000$ в месяц;

- Маркетинг (создание сайта, реклама) - 800$.

Необходимо также учитывать затраты на сертификацию продукции. При производстве ламината используются химические вещества, поэтому наличие технических условий на производство и гигиенического сертификата на продукцию обязательно. Существуют компании, которые проводят необходимый анализ продукции и выдают сертифицированную документацию.

Окупаемость бизнеса.

Рентабельность бизнеса по производству ламината составляет в среднем 30%. Окупаемость проекта - порядка 12-15 месяцев. Для уменьшения периода окупаемости, необходимо правильно наладить процесс производства, соблюдать технологию, выпускать товар высокого качества, нанять квалифицированных работников, создать постоянный клиентский поток, посредством проведения рекламных кампаний, устанавливать конкурентную цену и варьировать ее согласно колебаний рынка, обеспечить бесперебойность поставок.

|

|