Yuqori karbonli po'lat xrom, vanadiy va nikelni o'z ichiga olgan qotishma elementlarni o'z ichiga olmaydi. Shunisi e'tiborga loyiqki, bu turdagi po'lat tarkibida 0,6% dan ortiq uglerod mavjud. Tarkib uglerod po'latlarning xossalarini aniqlaydi. Shunday qilib, po'lat tarkibida uglerod ulushining ortishi bilan uning kuchlanish kuchi oshadi va qattiqligi ortadi, lekin ayni paytda uning plastik xususiyatlari pasayadi.

Karbonli po'lat yuqori haroratga nisbatan ancha chidamli va 450 daraja Selsiyga qizdirilganda o'z xususiyatlarini saqlab qoladi. Turli zo'ravonlikdagi dinamik yuklarga mukammal darajada bardosh beradi va korroziyaga qarshi tura oladi. Bunday holda, karbonli po'lat juda engil va aşınmaya bardoshli. Masalan, uglerodli po'lat quyma temir va undan tayyorlangan mahsulotlardir.

Har xil turdagi uglerodli po'latlar asboblar, qozon qismlari, quvurlar, turbinalar va yuqori yuk ostida ishlash uchun ishlatiladigan boshqa mahsulotlarni ishlab chiqarish uchun ishlatiladi.

O'rta va yuqori uglerodli po'latlar chok va issiqlik ta'sir zonasida qattiqlashtiruvchi tuzilmalarni shakllantirishning o'ziga xos xususiyatiga ega, bu esa mo'rt sinish xavfini keltirib chiqarishi mumkin. Ishonchli choklarni olish uchun po'lat navi payvandlangan bo'g'inlarning kerakli barqaror mexanik xususiyatlarini olish imkoniyatiga muvofiq tanlanadi.

Yuqori uglerodli po'latlar payvandlashning termal aylanishiga ta'sir qilgandan so'ng mo'rtlikka moyil bo'ladi va bu o'rta uglerodli po'latlarga qaraganda ancha aniq. Ushbu turdagi po'lat issiq va sovuq yoriqlarga sezgir. Shu sababli, payvandlanadigan metallni 350 - 400 daraja haroratgacha qizdirish kerak. Issiqlikdan so'ng, u tavlanishni talab qiladi va payvandlangan mahsulot 20 daraja Selsiy haroratgacha sovib ketguncha davom etadi.

Ishonchli payvandlash bo'g'inlarini ishlab chiqarish sovuq yorilish xavfi va bu turdagi po'latning statik va dinamik yuk ostida kuchlanish kontsentratorlariga sezgirligi oshishi tufayli qiyin bo'lishi mumkin.

Payvandlangan tuzilmalar eng past kuchlanish kontsentratsiyasi bilan ishlab chiqilgan. Payvandlanadigan qismdagi bir qismdan ikkinchisiga o'tish radiusi ruxsat etilgan dizayn nuqtai nazaridan maksimal bo'lishi kerak.

Yuqori karbonli po'latdan yasalgan choklarning mustahkamligini oshirish uchun bir metalldan ikkinchisiga silliq o'tishlarni yaratish kerak. Payvandlash bo'g'inlari uchun payvandlash armaturasini olib tashlashga arziydi.

Bunday holda, tikuvdan mahsulotning metalliga nisbatan keskin o'tishga ega bo'lgan payvand chokining kirib borishiga alohida e'tibor berilishi kerak. Qismning ichki yuzasini tozalash va penetratsiya qilish uchun mexanik ishlov berish mumkin bo'lmagan hollarda, kombinatsiyalangan payvandlash qolgan astarsiz amalga oshirilishi kerak.

Bunday texnologik jarayonni amalga oshirish ma'lum qiyinchiliklar bilan bog'liq va bir qator xususiyatlarda farqlanadi. Bu holatning asosiy sababi shundaki, uglerodli po'latlarning xususiyatlarini tashkil etuvchi va shunga mos ravishda ularning payvandlanishiga ta'sir qiluvchi asosiy element ugleroddir.

Karbonli po'lat qotishmalaridan tayyorlangan payvandlash mahsulotlarining xususiyatlari

Ma'lumki, uglerod qotishmalari uglerod miqdori 0,1-2,07% gacha o'zgarishi mumkin bo'lgan po'lat qotishmalardir. Bunday qotishmalar tarkibida qancha uglerod borligiga qarab, ular past (0,25% gacha), o'rtacha (0,25-0,6%) va yuqori uglerodli (0,6-2, 07%) bo'linadi. Past karbonli po'latlarni, shuningdek, o'rta uglerodli va yuqori uglerodli po'latlarni payvandlash muayyan xususiyatlarga ega. Biroq, bunday jarayonni amalga oshirishning umumiy qoidalari mavjud bo'lib, ular uglerodli po'latlardan tayyorlangan mahsulotlar uchun yuqori sifatli va ishonchli ulanishlarni olish imkonini beradi.

Karbonli po'latdan yasalgan qismlarning payvandlangan bo'g'inlarini tayyorlashda tikuv ildizining yaxshi payvandlanishini ta'minlash uchun bu jarayon birlashtirilgan mahsulotlarni og'irlikda ushlab turganda amalga oshiriladi. Oqimli va an'anaviy simni bajarishda, shuningdek, qoplangan uglerod yordamida amalga oshiriladigan gaz va qo'lda boshq payvandlashni amalga oshirishda ushbu tavsiyaga amal qilishga harakat qilishadi. Karbonli po'latlarni payvandlash uchun avtomatik uskunadan foydalanganda, ular payvandning ildizining payvandlanishini ta'minlash va metallning yonib ketishi fenomenini bartaraf etish uchun sharoit yaratishga harakat qilishadi.

Karbonli po'latdan yasalgan mahsulotlarni payvandlashni boshlashdan oldin, ular bir-biriga nisbatan aniq joylashtirilishi va ishonchli tarzda o'rnatilishi kerak, buning uchun maxsus yig'ish moslamalaridan foydalanish yaxshidir. Bunday qurilma yo'q bo'lganda, potholders yordamida fiksatsiya ta'minlanishi mumkin. Umumiy uzunligi payvand choki uzunligining uchdan bir qismiga etishi mumkin bo'lgan tikuvga qarama-qarshi bo'lgan qismlarning birlashtiruvchi tomoniga yopishtiriladigan choklarni qo'llash tavsiya etiladi. Agar ko'p o'tishli payvand qilish kerak bo'lsa, unda birinchi qatlamga qarama-qarshi bo'lgan bo'g'inning yon tomonida yopishqoq payvandlar qo'llaniladi.

Tugallangandan so'ng, ular ehtiyotkorlik bilan tozalanadi, tekshiriladi va agar mavjud bo'lsa, kamchiliklar tuzatiladi. Karbonli po'latlarni payvandlaganda, payvand chog'ida yoriqlar manbai bo'lishi mumkin bo'lgan tirgaklarni to'liq qayta eritishga erishish kerak.

Uglerodli po'latlarni ko'p qatlamli yoki ikki tomonlama payvandlash texnologiyasi, agar hosil bo'ladigan bo'g'in uning mustahkamligi va ishonchliligi uchun ortib borayotgan talablarga javob berishi kerak bo'lsa yoki muhim qalinlikdagi qismlarni ulash kerak bo'lsa, tanlanadi. Agar hosil bo'lgan chokni tekshirishda nuqsonlar aniqlansa (yoriqlar, teshiklar, pastki kesmalar, yomon payvandlangan joylar va boshqalar), ularni bartaraf etish uchun quyidagi choralar ko'rilishi kerak:

- nuqson aniqlangan joyda yotqizilgan metallni olib tashlang;

- nuqsonli joyni tozalash;

- tozalangan maydonda tikuvni payvandlang.

Uglerodli po'latdan yasalgan qismlarni elektroshlak va avtomatik payvandlashni amalga oshirishning o'ziga xos xususiyati shundaki, birlashtirilayotgan mahsulotlar oxirigacha biroz kengayishi kerak bo'lgan bo'shliq bilan o'rnatiladi. Bunday mahkamlashni amalga oshirish uchun yig'ish moslamalari yoki maxsus qavslar ishlatiladi. Yuqoridagi texnologiyalardan foydalanganda payvandlashning boshlang'ich va yakuniy joylarining yuqori sifatini ta'minlash uchun payvandlash jarayoni qismlarning o'zidan emas, balki ular bilan mahkamlangan maxsus chiziqlardan boshlanadi.

Past karbonli po'lat qotishmalaridan tayyorlangan mahsulotlarni payvandlash

Kam uglerodli deb tasniflangan po'latlarni payvandlash mutaxassis uchun juda qiyin emas; Shu maqsadda har qanday an'anaviy texnologiyalardan foydalanish mumkin. Payvandlangan bo'g'inni olish uchun o'ziga xos texnikani tanlash payvandlanadigan qismlarning parametrlari va tayyor birikmaga qo'llaniladigan talablar asosida amalga oshiriladi.

Qo'shimcha ravishda qotishma qo'shimchalarni o'z ichiga olgan kam uglerodli po'latlarni payvandlashning o'ziga xos xususiyati shundaki, asosiy metall va birlashtiruvchi metall bir qator farqlarga ega, ular quyidagilarni o'z ichiga oladi:

- payvandlangan metall kamaytirilgan uglerod miqdori bilan tavsiflanadi, ammo undagi marganets va kremniyning ulushi ortadi;

- payvandning yonida joylashgan maydonda ulanadigan qismlarning metalli haddan tashqari qizib ketishga duchor bo'ladi, bu uning biroz mustahkamlanishi bilan birga keladi; bu holat, ayniqsa, qo'lda boshq texnologiyasidan foydalangan holda payvandlash qo'llaniladigan holatlar uchun xosdir;

- qarimaydigan qotishma po'latlardan yasalgan qismlarni payvandlashda, payvandga yaqin joylashgan joyda asosiy metallning zarba kuchining pasayishi kuzatiladi;

- Ko'p qatlamli usul yordamida payvandlashda payvandlangan metall ko'proq mo'rt bo'lishi mumkin.

Past uglerodli tarkibga ega uglerodli po'latlardan tayyorlangan mahsulotlarning payvandlangan ulanishlari, agar ular barcha zarur talablarga muvofiq amalga oshirilsa, yuqori sifat va ishonchlilikka ega.

0,25% gacha uglerodni o'z ichiga olgan uglerodli po'latlardan tayyorlangan mahsulotlar ham alohida qiyinchiliklarga olib kelmaydi. Ushbu texnologiya yordamida payvandlashda oqimdan foydalanish talab qilinmaydi va uning o'ziga xos xususiyati shundaki, u to'g'ri usul yordamida amalga oshirilganda ko'proq miqdorda yonuvchan gaz iste'mol qilinadi.

Kichik miqdordagi uglerodni o'z ichiga olgan uglerodli po'latlardan tayyorlangan mahsulotlar ham elektr yoy texnologiyasidan foydalanganda juda yaxshi payvandlanadi. Ushbu usulni amalda qo'llash uchun eng mos bo'lgan turlar rutil (E46T) va kaltsiy-ftororutil (E42A). Bundan tashqari, ko'plab payvandlash mutaxassislari ushbu toifadagi karbonli po'lat qotishmalaridan tayyorlangan qismlarni payvandlash uchun qoplamaga ma'lum miqdorda temir kukuni qo'shilgan elektrodlardan foydalanadilar.

Elektroshlakli payvandlash yordamida past karbonli po'latlardan yasalgan qismlarni payvandlash uchun quyidagi oqim navlari qo'llaniladi: AN-8, AN-8M, AN-22, FC-1 va FC-7. Payvandlash simining turi an'anaviy ravishda birlashtirilishi kerak bo'lgan elementlarni tayyorlash uchun ishlatiladigan materialning kimyoviy tarkibiga qarab tanlanadi.

O'rta karbonli po'latdan yasalgan qismlarni qanday payvandlash kerak

Bunday po'latlar past uglerodlilarga qaraganda ko'proq uglerodni o'z ichiga olganligi sababli ular biroz yomonroq payvandlanadi. Ushbu toifadagi uglerod qotishmalaridan tayyorlangan mahsulotlarni payvandlashda quyidagi muammolar paydo bo'lishi mumkin:

- asosiy metall va payvandlangan metall turli darajadagi quvvatga ega bo'lishi mumkin;

- payvand chokining bevosita yaqinida joylashgan metallda yoriqlar paydo bo'lishi va past egiluvchanlik bilan tavsiflangan tuzilmalar paydo bo'lishi mumkin;

- Payvandlash metalli va bo'g'in yaqinida joylashgan asosiy metall ulardagi kristallanish nuqsonlari paydo bo'lishiga nisbatan past qarshilik bilan tavsiflanadi.

Yuqori uglerodli uglerodli po'latlarni payvandlashda bunday muammolarni oldini olish uchun siz quyidagi texnologik usullardan foydalanishingiz mumkin:

- oz miqdorda uglerodni o'z ichiga olgan elektrodlardan foydalanish;

- payvandlash bir vaqtning o'zida bir nechta eritilgan metall hovuzlarida hosil bo'lganda, ikki yoy texnologiyasidan foydalangan holda payvandlashni amalga oshirish;

- birlashtiriladigan mahsulotlarning chetlarini asosiy metallning minimal kirib borishini ta'minlaydigan tarzda kesish;

- ulangan qismlarni oldindan va bir vaqtda isitish.

Tayyorlangan qismlarga kelsak, uni bajarishda siz quyidagi tavsiyalarga amal qilishingiz kerak:

- kaltsiy ftoridli qoplamali (UONI 13/45 va 13/55) elektrodlardan foydalaning, bu nafaqat payvand chokining mustahkamligini oshiribgina qolmay, balki uning kristallanish yoriqlari shakllanishiga chidamliligini oshiradi;

- Payvandlangan bo'g'in hududida yoriqlar paydo bo'lish xavfini payvandlash jarayonida elektrodning ko'ndalang emas, uzunlamasına harakatlarini amalga oshirish va hosil bo'lgan payvand chokining kraterlarini payvandlashni ta'minlash kabi texnologik usullar bilan minimallashtirish mumkin;

- payvandlashda qisqa yoyni ishlatish va tor boncuklar shaklida tikuvni qo'llash kerak;

- Yaratilgan payvandning egiluvchanligini oshirish uchun hosil bo'lgan birikmani issiqlik bilan ishlov berishdan foydalanish mumkin.

Ular tomonidan ishlab chiqarilgan mahsulotlarni gaz bilan payvandlashda ular asosan chap qo'l usulidan foydalanadilar va quvvati 75-100 dm 3 / soat oralig'ida bo'lgan standart yoki karbüruvchi olovdan foydalanadilar. Shu tarzda olingan payvandlangan bo'g'inning sifatini yaxshilash uchun, olingandan so'ng, qismlarga issiqlik bilan ishlov berish yoki zarb qilish mumkin. Qalinligi 3 mm dan oshadigan qismlarni gaz bilan payvandlashni amalga oshirish zarur bo'lsa, ular umumiy (3500 gacha) yoki mahalliy isitish (6500 gacha) bo'lishi kerak.

Ushbu toifadagi uglerodli po'latlardan tayyorlangan qismlarni payvandlash juda past muhit haroratida amalga oshirilishi mumkin: -300 gacha. Bunday sharoitda olingan bo'g'in yuqori sifatli va ishonchli bo'lishi uchun payvandlangan konstruktsiya issiqlik bilan ishlov berishdan o'tkazilishi va texnologik operatsiya vaqtida payvandlash zonasining doimiy isishi ta'minlanishi kerak.

O'rta uglerodli konstruktiv po'latlarning tarkibi va xossalari haqida qisqacha ma'lumot.

O'rta uglerodli konstruktiv po'latlar, payvandlash texnologiyasida qabul qilingan tasnifga ko'ra, 0,26-0,45% C o'z ichiga olgan po'latlarni o'z ichiga oladi. O'rta uglerodli va past uglerodli po'latlarning kompozitsiyalari o'rtasidagi farq asosan turli xil uglerodli tarkibda yotadi (7 va 8-jadvallar). ). Ushbu guruhga yuqori marganetsli po'lat kiradi (VStZGps, 25G, ZOG va 35G navlari).

Tab. 8

VSt4sp po'lat uchun zarba kuchi, po'lat plitalar qalinligiga qarab, zarba egilish sinovi uchun namuna prokat yo'nalishi bo'yicha ko'ndalang joylashganda quyidagicha bo'ladi:

Qalinligi, mm ………………………… 5-9 10-25 26-40.

a n, kgf-m/sm 2 ………………………… 7.........6...........4.

Bo'lim va shaklli po'lat VSt4sp uchun, zarba egilish sinovi uchun namuna prokat yo'nalishi bo'ylab joylashganida, bu bog'liqlik quyidagicha: .

Qalinligi, mm…………………………. 5-9 10-25 26-40.

a n, kgf-m/sm 2 …………………………. 10.......9.......7.

Ko'rinib turibdiki, quyi yoki yuqori chegarada uglerodni o'z ichiga olgan turli xil po'lat eritmalari (masalan, St5 0,28 yoki 0,37% C po'lat uchun) xossalari bo'yicha farqlanadi va turli xil payvandlash qobiliyatiga ega. Biroq, bu, odatda, ma'lum bir po'lat navi uchun eng yuqori uglerod miqdori uchun mo'ljallangan payvandlash texnologiyasini tanlashda e'tiborga olinmaydi. .

Oʻrtacha uglerodli poʻlatlar kemasozlik, mashinasozlik va boshqa sohalarda qoʻllaniladi. Payvandlangan quyma va payvandlangan soxta konstruktsiyalar uchun asosan 35 va 40 po'lat navlari qo'llaniladi.

O'rta karbonli po'latlarni payvandlash.

Ko'tarilgan uglerod miqdori bu po'latlarni payvandlashda sezilarli qiyinchiliklarni oldindan belgilab beradi. Bularga chok metallining kristallanish yoriqlariga nisbatan past qarshiligi, issiqlik ta’sir etuvchi zonada past plastisitli qattiqlashtiruvchi konstruksiyalar va yoriqlar hosil bo‘lish ehtimoli, manba metallining asosiy metall bilan teng mustahkamligini ta’minlashning qiyinligi kiradi. .

Ushbu qiyinchiliklarni bartaraf etish va birinchi navbatda, termoyadroviy payvandlashning barcha turlarida payvandlangan metallning kristallanish yoriqlariga qarshi chidamliligini oshirish uchun ular payvandlash metallidagi uglerod miqdorini kamaytirishga intiladi. Bunga odatda uglerod miqdori kamaytirilgan elektrod novdalari va elektrod simlarini qo'llash va payvandlash metallidagi asosiy metall ulushini kamaytirish orqali erishiladi. Ular, shuningdek, yuqori nisbatli payvand choklarini ishlab chiqarishni ta'minlashga intilishadi va dastlabki va bir vaqtning o'zida isitish, alohida hovuzlarda ikki yoyli payvandlash va payvandlangan metallning modifikatsiyasidan foydalanadilar.

O'rta uglerodli po'latlarni payvandlash uchun 250-300 ° S haroratgacha oldindan qizdirish ko'pincha qo'llaniladi. hali shakllantirish, va issiqlik ta'sir zonasida qattiqlashuv tuzilmalari shakllanishini oldini olish. Biroq, qizdirilgan payvandlash jiddiy operatsion kamchiliklarga ega. Bundan tashqari, haddan tashqari qizib ketish, asosiy metallning kirib borishining kuchayishi va payvand chokidagi uglerod miqdorining ortishi tufayli yoriqlar paydo bo'lishiga olib kelishi mumkin.

Payvandlangan metallda asosiy metallning ulushini kamaytirish uchun o'rta uglerodli po'latlarni boshq bilan payvandlash, qoida tariqasida, asosiy metallning minimal kirib borishini va payvand shakli koeffitsientining maksimal qiymatini ta'minlaydigan rejimlarda kesish qirralari bilan amalga oshiriladi. Rasmda aytilgan narsalarni tasvirlash uchun. 4-rasmda past uglerodli (a) va o'rta uglerodli (b) po'latni payvandlash uchun xos bo'lgan sharoitlarda suv osti yoyi ostida payvandlangan fileto choklari ko'rsatilgan.

Guruch. 4

a - kam uglerodli; b - o'rtacha uglerod

Payvandlash metallidagi elektrod metallining ulushini oshirish uchun cho'kish tezligini oshirish choralari ham ko'riladi. .

Mexaniklashtirilgan payvandlash usullari bilan bu kichik diametrli payvandlash paychalarining (2-3 mm) va minimal payvandlash oqimi yordamida erishiladi. Eng yaxshi natijalar to'g'ridan-to'g'ri polaritning to'g'ridan-to'g'ri oqimi bilan olinadi. O'rta uglerodli po'latlarni suv ostida payvandlash ushbu yuqori samarali usul uchun xos bo'lmagan sharoitlarda amalga oshiriladi va shuning uchun u o'rta uglerodli po'latlardan konstruktsiyalarni ishlab chiqarishda keng qo'llanilmaydi. .

Tarkibida uglerod miqdori kam bo'lgan chok metallining teng quvvatiga erishishning samarali va ishonchli vositasi ferritni mustahkamlovchi elementlar bilan qo'shimcha qotishma hisoblanadi. O'rta uglerodli po'latlarni payvandlashda teng kuchga erishish uchun tikuvni marganets va kremniy bilan qo'shimcha ravishda qotishtirish kifoya. Suv ostida payvandlash uchun AN-348-A va OSTS-45 oqimlari va Sv-08A, Sv-08GA va Sv-10G2 payvandlash paychalarining ishlatiladi. Bunday holda, payvand chokidagi kremniy va marganetsning kerakli ortib borayotgan tarkibi qisman ularni oqimdan tiklash orqali erishiladi. Bunga kremniy va marganetsning kamayishi intensiv ravishda sodir bo'ladigan nozik sim va past oqimlardan foydalanish yordam beradi. .

O'rta uglerodli po'latlarni qo'lda payvandlash uchun UONI-13/55 va UONI-13/45 kaltsiy ftoridli qoplamali elektrodlar qo'llaniladi, ular payvandlash metallining kristallanish yoriqlari paydo bo'lishiga etarlicha mustahkamligi va yuqori qarshiligini ta'minlaydi. Issiqlikdan ta'sirlangan zonada past egiluvchan va mo'rt qotib qoladigan tuzilmalarning shakllanishiga yo'l qo'ymaslik uchun, o'rta uglerodli po'latlarni payvandlashda, payvandlash tezligini kamaytirish, metallni oldindan qizdirish va ikki yoki undan ko'p payvandlash orqali mahsulotlarning sovishini sekinlashtirish kerak. yoyilgan yoylar. Po'latdagi uglerod miqdori qanchalik yuqori bo'lsa, payvandlash paytida metallni isitish harorati qanchalik baland bo'lishi kerak. Yuqoridagi barcha usullardan foydalanganda ham, o'rta uglerodli po'latdan payvandlangan bo'g'inlar ko'pincha etarlicha egiluvchan bo'lib chiqadi, chunki issiqlik ta'sirlangan zonada asosiy metallning qotib qolishi to'liq oldini olmaydi. Agar payvandlangan bo'g'in yuqori egiluvchanlik talablariga bo'ysunsa, unda xususiyatlarni tenglashtirish uchun keyingi issiqlik bilan ishlov berish, ko'pincha söndürme va temperaturani qo'llash kerak.

Karbonat angidriddagi o'rta uglerodli po'latlarni payvandlash, shuningdek, ularni qoplangan elektrollar va suv osti yoylari bilan payvandlash texnologiyasi payvandlangan metalldagi asosiy metallning ulushini kamaytirishga va penetratsiyaning qulay shaklini ta'minlashga asoslangan. Ishlab chiqarishda karbonat angidridni payvandlash o'rta karbonli po'latlardan yasalgan konstruktsiyalarni ishlab chiqarish uchun kamdan-kam qo'llaniladi. Metall hovuzning shakl koeffitsientini keng diapazonda o'zgartirish qobiliyati va elektroshlakli payvandlashda issiqlik ta'sirlangan zonada metallning sekin sovishi tufayli o'rta uglerodli po'latdan yuqori sifatli payvandlangan bo'g'inlarni ta'minlash uchun qulay sharoitlar yaratiladi. Shu bilan birga, 0,3% dan ortiq S ni o'z ichiga olgan metallni payvandlashda, konstruktsiyani (ayniqsa, aylana choklari uchun) 180-200 ° S haroratgacha oldindan va bir vaqtda isitishni amalga oshirish tavsiya etiladi. Payvandlash metallining shakllanishiga nisbatan yuqori qarshilik. kristallanish yoriqlari elektrod simini kritik qiymatlardan oshmaydigan tezlikda oziqlantirish orqali ta'minlanadi.

Elektroshlakli payvandlashda metall hovuzning shakl faktorining ortishi, boshqa narsalar teng bo'lsa, undagi uglerod miqdori oshishiga olib keladi. Biroq, bu holda, manba metallining kristallanish yoriqlari paydo bo'lishiga qarshiligi pasaymaydi, chunki metall hovuzning shakl koeffitsienti oshishi bilan bir vaqtda kritik uglerod miqdori ortadi. .

Tarkibida 0,33% S dan ortiq bo'lgan po'latlarni elektroshlakli payvandlashda jiddiy vazifa payvandlangan metallning asosiy metall bilan teng mustahkamligini ta'minlashdan iborat. Bu muammo qisman Sv-10G2 yoki Sv-12GS payvandlash paychalarining yordamida va asosiy metalldan uglerodni o'tkazish orqali hal qilinadi. Chokdagi uglerod miqdori 0,22-0,24% ga etadi. Biroq, bu holatda ham, payvandlangan metallning mustahkamlik xususiyatlari asosiy metall xususiyatlarining pastki darajasida bo'ladi. Payvandlash metallining mustahkamligini oshirish uchun ko'p komponentli qotishmalarni ta'minlaydigan payvandlash paychalarining foydalanish tavsiya etiladi. Ushbu guruhdagi po'latlar uchun, shuningdek, past karbonli po'latlar uchun payvandlash metallining va issiqlik ta'sir zonasining qo'pol don qismining yuqori ta'sirga chidamliligiga hozirgacha faqat normalizatsiya orqali erishish mumkin.

O'rta uglerodli po'latlarni elektroshlakli payvandlash rejimi, simni uzatish tezligidan tashqari, yuqorida keltirilganga o'xshash. Payvandlash paychalarining besleme tezligi ma'lumotlar asosida tanlanadi. Misol uchun, 120 mm qalinlikdagi metallni 0,35% S bilan payvandlash zarur bo'lsa, elektrod simining umumiy besleme tezligi 324 m / soat (2,7x120) ni tashkil qiladi. Ikki sim bilan payvandlashda har bir simning besleme tezligi ikki baravar ko'p bo'ladi va 162 m / soat bo'ladi. Uchta simli bo'lsa, ularning har birining besleme tezligi 108 m / soat ni tashkil qiladi. Bunday holda, to'g'ridan-to'g'ri tikuvlarni va aylana tikuvlarning chiziqli qismini payvandlashda kristallanish yoriqlari hosil bo'lishiga qarshi payvandlangan metallning yuqori qarshiligiga erishiladi. Bir oz pastroq simni uzatish tezligi va unga qo'shiladigan isitishning yuqori harorati bilan dairesel payvandni yopish tavsiya etiladi. O'rtacha uglerodli po'latni iste'mol qilinadigan nozul va elektrod plitasi bilan payvandlashda asosiy metall tarkibiga qarab rejim tanlanadi. Misol tariqasida, quyida qalinligi 300 mm bo'lgan 35L po'latdan yasalgan tsement pechining shinalarini elektroshlakli payvandlash rejimi keltirilgan (G. Z. Voloshkevich va boshqalarga ko'ra): .

Flux markasi......AN-8.

Payvandlangan qirralarning orasidagi bo'shliq, mm.......26±2.

Tel markasi. ......... Sv-10G2.

Sim diametri, mm............3.

Simlar soni.......4.

Erituvchi og'iz bo'shlig'ining qalinligi, mm............ 5.

Plitalar soni....... 3.

Simlarni uzatish tezligi, m/soat.......140.

Simlar orasidagi masofa, mm....... 85.

Payvandlash kuchlanishi, V....... 40-45.

Hozirgi kuch, A....... 1800-2000.

Payvandlash tezligi, m/soat............ 0,5.

Shlakli vannaning chuqurligi, mm....... 40-45.

Qalinligi 450 va 750 mm bo'lgan 25L po'latdan yasalgan prokat yotqizgichni elektrod plitasi bilan (Yu. N. Zaytsev va Yu. A. Sterenbogen bo'yicha) elektroshlak bilan payvandlash rejimi quyida keltirilgan: .

Flux markasi.......AN-8.

Payvandlangan qirralarning orasidagi bo'shliq, mm:.

bo'g'imning pastki qismi....... 29-31.

bo‘g‘imning yuqori qismi.......33-34.

Elektrod plitasining markasi......10XGSN.

Plitalar soni...... 3.

Metall qalinligi bilan plastinka kengligi (mm), mm:

450 ........... 140.

750............ 235.

Plitalar orasidagi masofa, mm............ 10-14.

Har bir plastinkaning oziqlanish tezligi, m/soat............ 0,9.

Tok kuchi (A) metall qalinligi, mm:

450.......... 700-900.

750.......... 1000-1300.

Payvandlash kuchlanishi, V............ 34-38.

Shlakli vannaning chuqurligi, mm.......35-40.

Shlakli vannaning chuqurligi, mm....... 35-40.

Payvandlashdan so'ng, ramka issiqlik bilan ishlov berishdan o'tkaziladi (normalizatsiya va yuqori harorat). Bu payvandlangan birikmaning asosiy metall bilan teng mustahkamligini ta'minlaydi. Payvandlangan holatda, payvandlangan birikma ham qoniqarli mexanik xususiyatlarga ega.

Yuqori karbonli po'latlarni payvandlash.

Payvandlash texnologiyasida qabul qilingan tasnifga ko'ra, yuqori uglerodli po'latlarga 0,46-0,75% S ni o'z ichiga olgan po'latlar kiradi. Ushbu tarkibdagi po'latlar, qoida tariqasida, konstruktsiyalarni ishlab chiqarish uchun ishlatilmaydi, lekin mashina qismlarini ishlab chiqarish uchun keng qo'llaniladi. yuzaki qoplamaga duchor bo'ladi.

Bunday po'latlarni payvandlash zarurati asosan ta'mirlash ishlarida paydo bo'ladi. Ularning payvandlash texnologiyasi sirt qoplamasi bilan bir xil asosga asoslangan.

Karbonli po'latlarni payvandlashda ularning texnologiyasi quyma temirni payvandlash texnologiyasiga o'xshaydi, bu asosan 300 S ga qadar qizdirish, zarb qilish va sekin sovutish, shuningdek, uglerod va oltingugurt miqdori past bo'lgan elektrod materialidan foydalanish.

Po'lat temir va uglerod qotishmasi bo'lib, u boshqa barcha metallar va ularning qotishmalaridan ko'ra ko'proq ishlatiladi. Po'lat konstruktsiyalar va qismlardan foydalanmasdan, zamonaviy texnogen tsivilizatsiyaning mavjudligini tasavvur qilib bo'lmaydi.

Kam uglerodli po'latlarni payvandlash eng ko'p ishlatiladigan birlashma usuli sifatida zamonaviy sanoatda alohida o'rin tutadi. Chelik mukammal payvandlash xususiyatlariga ega - bu payvandlangan bo'g'inlarning bir qator usullari va usullarining paydo bo'lishiga olib keldi.

Zamonaviy texnologiyalar yuqori sifatli payvandlash tikuvlariga erishish imkonini beradi. Shunday qilib, payvandlangan bo'g'inlar ilgari ishlatilgan perchinli bo'g'inlarni deyarli almashtirdi. Payvandlash usullari qiyin sharoitlarda, masalan, suv ostida payvandlash uchun ishlab chiqilgan.

Kontseptsiyaning ta'rifi - karbonli po'lat

Agar qotishmaning uglerod quvvati 2,07% dan oshmasa, bunday materialni ishonch bilan atash mumkin. po'lat . 2,14 foizdan yuqori bo'lgan har qanday narsa quyma temirdir. Qotishma tarkibidagi uglerod ulushining oshishi uning qattiqligi va mo'rtligining oshishiga olib keladi.

- Kam karbonli po'latlar 0,25% gacha uglerodni o'z ichiga oladi.

- O'rta karbonli po'latlar 0,25 dan 0,6% gacha uglerodni o'z ichiga oladi.

- Yuqori karbonli po'latlar 0,6 dan 2,07% gacha uglerodni o'z ichiga oladi.

Kam uglerodli qotishma po'latlar yuqori quvvatli asbob qotishmalarini ishlab chiqarish uchun ishlatiladi. Qotishtiruvchi qo'shimchalar sifatida xrom, nikel, molibden, vanadiy, volfram, niobiy va titan ishlatiladi. Oltingugurt va fosforning 0,035% gacha bo'lgan kichik aralashmalari, shuningdek, qotishmalarning xususiyatlarini oshiradi, markalashda "A" harfi bilan ko'rsatilgan.

Po'lat tarkibidagi uglerod ham muhim rol o'ynaydi. Buning yordamida qattiqlashuv va temperatura mumkin, xizmat muddati oshadi va qattiqlik oshadi. Bunday xususiyatlar aşınmaya bardoshli qismlarni ishlab chiqarish uchun muhimdir: tishli g'ildiraklar, tishli vintlar, korpuslar, markaziy miller, viteslar.

Qotishmalarda turli xil aralashmalarning mavjudligi yuqori qotishma po'latlarni payvandlashda turli usullar va oqim qo'shimchalaridan foydalanishni belgilaydi. Ammo payvandlanishga asosan uglerod miqdori ta'sir qiladi. Uning foizi qanchalik yuqori bo'lsa, payvand choki shunchalik kuchliroq bo'ladi.

Karbonli po'latlarni payvandlash turlari va texnologiyalari

Payvand chokining optimal sifatiga erishishning asosiy mezonlaridan biri uning fizik va kimyoviy xususiyatlarini asosiy qotishmaga maksimal darajada yaqinlashtirishdir. Payvandlanadigan po'latning teng mustahkamligi va bir komponentli tabiati va plomba komponentlari eng bardoshli ulanishlarni olish imkonini beradi.

Payvandlash sifati uglerod miqdori ortishi bilan pasayganligi sababli, asosiy po'lat navlarini ikki guruhga bo'lish mumkin:

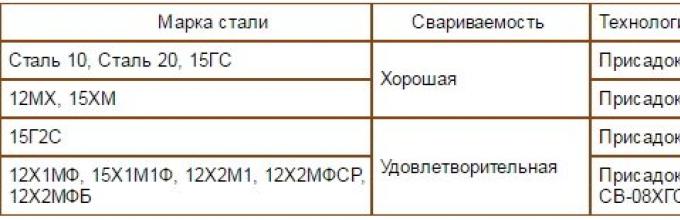

- Yaxshi payvandlash qobiliyatiga ega qotishmalar– St10, St20, 15GS, 12MH, 15XM

- Qoniqarli payvandlash qobiliyatiga ega qotishmalar– 15G2S, 12Kh1MF, 15Kh1M1F, 12Kh2M1, 12Kh2MFSR, 12Kh2MFB.

Po'latni payvandlashda yuzaga keladigan muammolarni bartaraf etish uchun zarur shart-sharoitlarni yaratish uchun payvandlash texnologiyalari ishlab chiqilgan. Quyida ushbu mavzu bo'yicha rivojlanishning asosiy yo'nalishlari keltirilgan.

- Arkni payvandlash

Bu usul metallni suyuq holatga keltirish uchun elektr yoyidan foydalanishni o'z ichiga oladi. Texnologiya 100 yildan ko'proq vaqt oldin paydo bo'lgan va bu davrda ba'zi ulanish turlarini, masalan, perchinlarni deyarli to'liq almashtirib, ustun o'rin egalladi.

Yuqori haroratli payvandlash yoyidan foydalanish kerakli isitish zonasini sezilarli darajada toraytiradi, bu esa birlashtiriladigan qismlarning sifatini saqlaydi. Yonishning barqarorligi va elektr yoyining tez isishi payvandlash uskunalarini rivojlantirishda bir qator yo'nalishlarni yaratishga imkon berdi.

- Sarflanadigan elektrodlar bilan elektr boshq payvandlash (MMA)

Payvandlash elektrodning uchi va ishlov beriladigan qism o'rtasidagi yoyning yonishi tufayli yuzaga keladi, elektrod esa eriydi va payvandlash havzasini to'ldiradi. Eritilgan metallning oksidlanishiga yo'l qo'ymaslik uchun elektrodlar qoplama bilan qoplanadi, ular eritilganda tikuvni shlakning himoya qatlami bilan qoplaydi. Sovutgandan so'ng, shlak teginish orqali chiqariladi.

Ushbu turdagi payvandlash mashinalari 220 Vt va 380 Vt tarmoqdan muvaffaqiyatli ishlaydi. Zamonaviy payvandlash mashinalarining past talablari va ixcham o'lchamlari ularni eng qiyin joylardan, ko'p qavatli binolarda, uy sharoitida ishlatishga imkon beradi.

Payvandlash yoyi turi doimiy yoki o'zgaruvchan bo'lishi mumkin. To'g'ridan-to'g'ri oqim payvandlash mashinalari payvandlash yoyining yuqori xarakteristikalari tufayli ko'proq funksionallikka ega.

Payvandlanadigan metallning har xil turlari uchun elektrodlar uglerodli va past qotishma po'latlarni payvandlash uchun ishlatiladi. Elektrodlar brendini tanlashning asosiy mezoni ichki yoriqlar va mo'rt intermetalik zonalarsiz teng quvvatli payvandlash tikuvining shakllanishi hisoblanadi.

Qoniqarli payvandlash qobiliyatiga ega uglerodli po'latlarni boshq payvandlashni amalga oshirish uchun to'g'ridan-to'g'ri payvandlash oqimidan foydalanish tavsiya etiladi.

MMA payvandlash hozirda eng keng tarqalgan va tez-tez ishlatiladigan payvandlash turidir.

- Inert gaz muhitida (TIG) iste'mol qilinmaydigan (volfram) elektrod bilan elektr boshq payvandlash

Ushbu usul bilan metallni isitish volfram elektrodi va qism o'rtasida yoyning yonishi tufayli sodir bo'ladi. Payvandlash havzasini metall bilan to'ldirish to'g'ridan-to'g'ri erish zonasiga plomba simini etkazib berish tufayli sodir bo'ladi.

Ushbu turdagi payvandlash mashinasining mash'alasi isitish zonasiga argonni etkazib beradi. Bu inert gaz nafaqat eritilgan metallni oksidlanishdan himoya qiladi, balki uning ionlashtiruvchi xususiyatlari tufayli u barqaror yoyga olib keladi.

Payvandlash xususiyatlarining ortib borayotgan parametrlari maxsus kuch va aniqlikni talab qiladigan ishlarni bajarishga imkon beradi. TIG payvandlash, ayniqsa, qotishma asbob po'latlarini birlashtirish uchun foydalanilganda juda mos keladi.

- Elektr boshq yarim avtomatik gazdan himoyalangan payvandlash (MIG-MAG)

Payvandlash ta'minlangan sim va ishlov beriladigan qism orasidagi yoyning yonishi tufayli sodir bo'ladi. Tel avtomatik ravishda oziqlanadi va payvandlash havzasi uchun plomba sifatida xizmat qiladi. Brülör eritish zonasini himoya yoki inert gaz bilan ta'minlash uchun mo'ljallangan.

Yarim avtomatik payvandlash o'zining yuqori mahsuldorligi va payvandlash tikuvlarining aniqligi tufayli sanoatda o'z o'rnini mustahkamladi.

- Elektr boshq gaz-plazma payvandlash

Volfram elektrodining uchidagi yoy argon atomlari oqimini ionlashtiradi, bu esa metallni erituvchi plazma mash'alini hosil qiladi. Plazma effekti tufayli po'lat chuqurroq kirib boradi va choklarning sifati va mustahkamligi oshadi.

Gaz-plazma payvandlash uchun uskunalar odatda sanoat formatida ishlab chiqariladi. Ko'pincha, bu faqat dasturiy ta'minot tomonidan boshqariladigan to'liq avtomatik tizimlar.

- Elektroslag bilan payvandlash

Ushbu texnologiya tufayli qalin metallni bir o'tishda payvandlash mumkin, bu payvand sifatini sezilarli darajada yaxshilaydi.

Metallning isishi elektr yoyining o'tkazuvchan cüruf (oqim) orqali o'tishi tufayli sodir bo'ladi. Metall elektrodlar cüruf qatlamiga joylashtiriladi, ular cüruf erishi bilan oqim o'tkazuvchanligini egallaydi va shu bilan yoyni o'chiradi. Keyinchalik kamonsiz isitish faqat metallning elektr tokiga chidamliligi tufayli sodir bo'ladi.

Payvandlash odatda pastdan yuqoriga yo'nalishda amalga oshiriladi, payvandlash joyini mis sovutilgan slayderlar bilan cheklaydi. Ushbu usul chiziqli bo'lmagan konfiguratsiyaning qalin bo'g'inlarini to'ldirish uchun juda qulaydir.

Metallni eritish sof kislorodli muhitda yonuvchi gazning yuqori haroratli mash'alasi bilan amalga oshiriladi. Gazlarni aralashtirish yonuvchan aralashmani etkazib berish intensivligini nazorat qilish uchun tutqichlar bilan jihozlangan maxsus gaz-olovli burnerda sodir bo'ladi.

Payvandlash hovuzi eritish zonasiga oziqlanadigan plomba simi tufayli metall bilan to'ldiriladi.

Har bir yonuvchan gazni gaz bilan payvandlash uchun qabul qilish mumkin emas. Misol uchun, propanda eritilgan metallni oksidlovchi aralashmalar mavjud bo'lib, tikuvni bo'shashmasdan va shaklsiz qiladi.

Karbonli po'latlarni gaz bilan payvandlash texnologiyasi an'anaviy asetilen yoki yangi MAF dan foydalanishni o'z ichiga oladi.

Gazni payvandlashning kamchiliklari uning past mahsuldorligi, mehnat xarajatlarining oshishi va sarflanadigan komponentlarning yuqori narxidir. Turli xil elektr payvandlash texnologiyalarining rivojlanishi asta-sekin gazni payvandlashni keng qo'llashdan almashtirdi.

Ro'yxatda keltirilgan payvandlash usullari seriyasi eng mashhur, ammo to'liq emas. Bu sanoat doimo rivojlanib bormoqda. Termit, elektroliz, lazer va kimyoviy payvandlash mavjud. Hatto ishqalanishli payvandlash usuli ham muayyan sohalarda o'z o'rnini topdi. O'rta uglerodli va past karbonli po'lat navlari yaqin kelajakda mashhurligini yo'qotishi dargumon, aksincha. Shunday qilib, istiqbolli payvandlash texnologiyalarini ishlab chiqish uzoq vaqt davomida mashhur sanoat bo'lib qoladi.

Karbonli po'lat - temir va uglerodning oz miqdorda kremniy, marganets, fosfor va oltingugurt qotishmasi. Karbonli po'latdan, zanglamaydigan po'latdan farqli o'laroq, qotishma elementlari (molibden, xrom, marganets, nikel, volfram) mavjud emas, uglerod tarkibidagi engil o'zgarishlarga qarab, uglerod po'latining xususiyatlari juda katta farq qiladi. Uglerod miqdori ortishi bilan po'latning qattiqligi va mustahkamligi ortadi, pishiqlik va egiluvchanlik esa pasayadi. Uglerod miqdori 2,14% dan ortiq bo'lgan qotishma quyma temir deb ataladi.

Uglerodli po'latlarning tasnifi

- kam uglerodli (uglerod miqdori 0,25% gacha)

- o'rtacha uglerod (uglerod miqdori 0,25 - 0,6%)

- yuqori uglerodli (uglerod miqdori 0,6 - 2,0%)

Ishlab chiqarish usuliga ko'ra po'lat quyidagilarga bo'linadi:

1. Oddiy sifatli (uglerod 0,6% gacha) qaynayotgan, yarim sokin, sokin.

Oddiy sifatli po'latlarning 3 guruhi mavjud:

- Guruh A. Chelik tarkibini tartibga solmasdan mexanik xususiyatlarga ko'ra ta'minlanadi. Ushbu po'latlar odatda keyingi bosimli ishlov berish va payvandlashsiz mahsulotlarda qo'llaniladi. Shartli raqam qancha ko'p bo'lsa, po'latning mustahkamligi va egiluvchanligi shunchalik yuqori bo'ladi.

- B guruhi. Kimyoviy tarkibi kafolati bilan birga keladi. Malumot raqami qanchalik baland bo'lsa, uglerod miqdori shunchalik yuqori bo'ladi. Keyinchalik ular dastlabki tuzilish va mexanik xususiyatlarni saqlamasdan zarb qilish, shtamplash yoki haroratga ta'sir qilish orqali qayta ishlanishi mumkin.

- B guruhi. Payvandlash mumkin. Tarkibi va xususiyatlari kafolati bilan ta'minlangan. Ushbu po'latlar guruhi A guruhidagi raqamlarga muvofiq mexanik xususiyatlarga ega va kimyoviy tarkibi - B guruhidagi raqamlarga muvofiq, deoksidlanish usuli bo'yicha tuzatish bilan.

2. Oltingugurt miqdori 0,030% gacha va fosfor 0,035% gacha bo'lgan yuqori sifatli. Chelik tozaligini oshirdi va po'lat navidan keyin A harfi bilan belgilanadi

Maqsadga ko'ra, po'lat quyidagilar bo'lishi mumkin:

- qurilish

- mashinasozlik (strukturaviy)

- instrumental

- maxsus jismoniy xususiyatlarga ega po'latlar

Past karbonli po'latlarni payvandlash

Bunday po'latlar yaxshi payvandlanadi. Kerakli turdagi va markadagi elektrodlarni to'g'ri tanlash uchun quyidagi talablarni hisobga olish kerak:

- Asosiy metallga teng darajada kuchli payvandlash aloqasi

- Kamchiliksiz payvand choki

- Payvandlangan metallning optimal kimyoviy tarkibi

- Tebranish va zarba yuklari, yuqori va past haroratlarda payvandlangan bo'g'inlarning barqarorligi

Kam uglerodli po'latlarni payvandlash uchun OMM-5, SM - 5, TsM - 7, KPZ-32R, OMA - 2, UONI - 13/45, SM - 11 markali elektrodlar qo'llaniladi.

Karbonli po'latlarni payvandlash

Uglerod po'latning qotib qolish qobiliyatini oshiradi. Uglerodli tarkibga ega bo'lgan po'lat (0,25-0,55%) söndürme va temperatsiyaga duchor bo'ladi, bu uning qattiqligi va aşınma qarshiligini sezilarli darajada oshiradi. Po'latning bu sifatlari mexanizm qismlari, o'q vallari, tishli g'ildiraklar, korpuslar, tishli vintlardek va aşınma qarshiligini oshirishni talab qiladigan boshqa qismlarni ishlab chiqarishda qo'llaniladi. Payvandlash ko'pincha mashina qismlarini, ishlab chiqarish uskunalari ramkalarini va boshqalarni ishlab chiqarish va ta'mirlashning yagona texnologiyasiga aylanadi.

Karbonli po'latlarni payvandlash muammolari va ularni hal qilish usullari

Shu bilan birga, uglerodli po'latlarni payvandlash quyidagi sabablarga ko'ra qiyin: bunday po'latlarning tarkibidagi uglerod payvandlash paytida issiqlik ta'sirlangan zonalarda kristallanish issiq yoriqlari va past plastisitli qattiqlashtiruvchi shakllanishlar va yoriqlar paydo bo'lishiga yordam beradi. Chokning metallining o'zi asosiy metalldan xossalari bilan farq qiladi va uglerod tikuvlarning yorilishga chidamliligini pasaytiradi, oltingugurt va fosforning salbiy ta'sirini oshiradi.

Payvand chokidagi kritik uglerod miqdori quyidagilarga bog'liq:

- birlik dizayni

- tikuv shakllari

- tikuvdagi turli elementlarning tarkibi

- tikuv maydonini oldindan qizdirish

Shunga ko'ra, issiq yoriqlar shakllanishiga qarshilikni oshirish usullari quyidagilarga qaratilgan:

- Yorilishni rag'batlantiradigan cheklovchi elementlar

- Tikuvdagi kuchlanish kuchlanishlarini kamaytirish

- Eng bir hil kimyoviy tarkibga ega optimal chok shaklini shakllantirish

Bundan tashqari, ko'paygan uglerod miqdori past plastisitiv tuzilmalarning shakllanishiga yordam beradi, ular turli xil stresslar ta'sirida sovuq yoriqlar va vayronagarchiliklarga moyil bo'ladi. Buning oldini olish uchun bunday holatlarning paydo bo'lishiga yordam beradigan omillarni bartaraf etish usullari qo'llaniladi.

Karbonli po'latlarni payvandlash texnologiyasiga qo'yiladigan talablar

Yuqori uglerodli po'latlarga payvandlangan bo'g'inlarni tayyorlashda payvand choklarining yorilishga chidamliligini ta'minlash uchun quyidagi shartlarga rioya qilish kerak:

- Kam uglerodli tarkibga ega payvandlash elektrodlari va simdan foydalaning

- Payvandlash rejimlari va uglerodning asosiy metalldan payvand chokiga tushishini cheklaydigan texnologik chora-tadbirlardan foydalaning (qirrali, oshib ketishi, plomba simidan foydalanish va boshqalar).

- Payvand chokida refrakter yoki yumaloq sulfidli shakllanishlar (marganets, kaltsiy va boshqalar) shakllanishiga yordam beradigan elementlarni kiriting.

- Choklarning ma'lum tartibidan foydalaning, tugunlarning qattiqligini kamaytiring. Payvand chokidagi kuchlanishni kamaytirish uchun boshqa rejim va usullardan foydalaning

- Kerakli payvand shakllarini tanlang va uning kimyoviy heterojenligini kamaytiring

- Tarqaladigan vodorod miqdorini minimallashtiring (past vodorodli elektrodlardan foydalaning, himoya gazlarini quriting, qirralar va simlarni tozalang, kalsinlovchi elektrodlar, simlar, oqimlardan foydalaning)

- Payvand chokining sekin sovishini ta'minlang (ko'p qatlamli, ikki yoyli yoki ko'p yoyli payvandlashdan foydalaning, tavlanadigan boncukning sirtini qo'llang, ekzotermik aralashmalardan foydalaning va hokazo).

Karbonli po'latlarni payvandlashning texnologik xususiyatlari

Karbonli po'latdan yasalgan qismlarni tayyorlash va payvandlashning ba'zi xususiyatlari:

- Materialni tozalash

Karbonli po'latni payvandlashda asosiy metall zang, axloqsizlik, shkala, yog 'va boshqa ifloslantiruvchi moddalardan tozalanadi, ular vodorod manbalari bo'lib, payvand chokida teshiklar va yoriqlar hosil qilishi mumkin. Kengligi 10 mm gacha bo'lgan metallning qirralari va qo'shni joylari tozalanadi. Bu strukturaning asosiy metalliga silliq o'tishni va turli xil yuklar ostida chokning mustahkamligini ta'minlaydi.

- Payvandlash uchun qismlarni yig'ish. Chetlarni kesish

Payvandlash uchun qismlarni yig'ishda qismlarning qalinligiga qarab bo'shliqni saqlash kerak. Bo'shliq kengligi yaxshi payvandlangan po'latlarning elementlarini yig'ishda bo'lganidan 1-2 mm kattaroqdir. Qirralarni kesish 4 mm yoki undan ortiq metall qalinligi bilan amalga oshirilishi kerak, bu esa uglerodning tikuvga o'tkazilishini kamaytirishga yordam beradi. Qattiqlashish tendentsiyasi yuqori bo'lganligi sababli, kichik kesmali tayoqlardan voz kechish kerak yoki yopishtirishdan oldin mahalliy isitishdan foydalanish kerak.

- Payvandlash rejimi asosiy metallning eng kam kirishini va optimal sovutish tezligini ta'minlashi kerak. Payvandlash rejimini to'g'ri tanlash payvandlash metallining qattiqligini o'lchash natijalari bilan tasdiqlanishi mumkin. Optimal rejimda u 350 HV dan oshmasligi kerak.

- Muhim komponentlar ikki yoki undan ortiq o'tishda payvandlanadi. Asosiy metallga payvandlash silliq yondashuvga ega bo'lishi kerak. Tez-tez yoy uzilishlari, asosiy metall ustidagi kraterlar va kuyishlarga yo'l qo'yilmaydi.

- Karbonli po'latlardan yasalgan tanqidiy konstruktsiyalar, shuningdek, qattiq konturli birliklar va boshqalar oldindan isitish bilan payvandlanadi. Isitish 100-400 ° S harorat oralig'ida amalga oshiriladi va isitish harorati qanchalik baland bo'lsa, uglerod miqdori va payvandlanadigan qismlarning qalinligi shunchalik yuqori bo'ladi.

- Karbonli po'latdan payvandlashni tugatgandan so'ng payvandlangan bo'g'inlarni sovutish sekin bo'lishi kerak. Shu maqsadda payvandlangan birlik maxsus issiqlik izolyatsiyalovchi material bilan qoplanadi, maxsus termostatga o'tkaziladi yoki payvandlashdan keyin isitish ishlatiladi.

Karbonli po'latlarni payvandlash uchun payvandlash materiallari

- Uglerod miqdori 0,4% gacha bo'lgan po'latlarni payvandlash uchun siz kichik cheklovlar bilan past qotishma po'latlarni payvandlash uchun mos keladigan payvandlash elektrodlaridan foydalanishingiz mumkin. Qo'lda payvandlash uchun asosiy turdagi qoplamali elektrodlar qo'llaniladi, ular payvand chokida minimal vodorod miqdorini ta'minlaydi. UONI-13/45, UONI-13/55 va boshqalar markali elektrodlardan foydalaniladi.

- Himoya gazida uglerodli po'latni mexanizatsiyalashgan payvandlash Sv-08G2S, Sv-09G2STs yoki shunga o'xshash sim markalarini, shuningdek, karbonat angidrid va kislorod (oxirgi tarkibi 30% gacha) yoki karbonat angidrid gaz aralashmasidan foydalanishni o'z ichiga oladi. Oksidlovchi argon gazi aralashmalaridan (70-75% Ar+20-25% CO2+5% O2) foydalanishga ruxsat beriladi. Eng maqbul sim qalinligi 1,2 mm.

- Agar uglerodli po'lat issiqlik bilan ishlov berilgan yoki qotishma qilingan bo'lsa, u holda Sv-08G2S elektrod simi zarur mexanik xususiyatlarni ta'minlamaydi. Bu hollarda payvandlash uchun Sv-08GSMT, Sv-08KhGSMA, Sv-08Kh3G2SM va boshqalar markalarining murakkab qotishma simlari qo'llaniladi.

- Karbonli po'latni suv ostida avtomatik payvandlash Sv-08A, Sv-08AA, Sv-08GA simlari yordamida AN-348A, OSTS-45 oqimlari bilan birgalikda foydalanilganda amalga oshiriladi. Yaxshi texnologik xususiyatlarga ega va yorilishga chidamli AN-43 va AN-47 oqimlaridan foydalanish tavsiya etiladi.

- Elektrodlar uchun materiallar) standartlar va texnik shartlar talablariga javob berishi kerak. Muhim qoplama nuqsonlari bo'lgan elektrodlardan foydalanmaslik kerak. Tel axloqsizlik va zangdan tozalangan bo'lishi kerak va elektrodlar qo'shilgan texnik hujjatlarda tavsiya etilgan haroratlarda foydalanishdan oldin kalsinlanishi kerak; Karbonat angidrid payvandlash uchun ishlatiladi. Oziq-ovqat mahsuloti karbonat angidriddan faqat qo'shimcha quritishdan keyin foydalanish mumkin.