Tor oluklar tirqishli kesgichlar bilan ishlov beriladi. To'sarning chiqib ketish qismining shakli ishlov beriladigan yivning shakliga mos keladi. Yivli tishlar tekis yoki egilgan bo'lishi mumkin, ular o'z navbatida o'ng va chapga bo'linadi. Eng ko'p ishlatiladigan tirqishli tishlar o'ng tekis va chapga egilgan. O'ngdagi rasmda: a) - to'g'ri chap, b) - to'g'ri o'ng, c) - chapga egilgan, d) - o'ngga egilgan

Qismning qattiqligi har doim bitta to'sar o'tish joyida ma'lum bir kenglikdagi yivlarni kesishga imkon bermaydi. Qattiq bo'lmagan qismda 5 mm dan kengroq truba bilan ishlov berish zarur bo'lganda, bu ko'ndalang beslemeli to'sarning bir nechta o'tishlarida amalga oshiriladi (o'ngdagi rasm). Yivning uchlarida va diametri bo'ylab tugatish uchun 0,5-1 mm bo'sh joy qoldiriladi, bu bir xil kesgich yoki belgilangan yiv o'lchamiga teng bo'lgan kesuvchi o'lchamli truba kesgich bilan amalga oshiriladi.

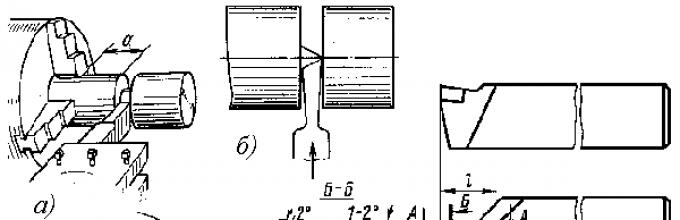

Ish qismlari va qismlari kesish asboblari bilan kesiladi. Kesuvchi asbobning chiqib ketish tomonining kengligi kesilayotgan ish qismining diametriga bog'liq va 3 ga teng qabul qilinadi; 4; 5; 6; 8 va 10 mm. Kesuvchi kesgich boshining uzunligi L ish qismi kesilgan novda diametrining D yarmidan bir oz ko'proq bo'lishi kerak (L>0,5D). Chiqib ketish to'sarlari bir qismda yoki yuqori tezlikli po'latdan yoki karbiddan tayyorlangan qo'shimchalar bilan ishlab chiqariladi. Kesuvchi va kesilayotgan material o'rtasidagi ishqalanishni kamaytirish uchun to'sar boshi 1-2 gradus burchak ostida (to'sarning har bir tomonida), burchak ph = 0, bo'shliq burchagi a = 12 daraja burchak ostida novda tomon torayadi (quyidagi rasm). : d,g). Ajratish to'sarlarida yordamchi burchak burchagi yordamchi bo'shliq burchagidan kamroq bo'lishi kerak. Ushbu burchaklarning noto'g'ri nisbati to'sarning orqa yordamchi yuzasi qismning ishlov berilgan yuzasida ishqalanishining kuchayishiga va natijada asbobning aşınması yoki sinishi kuchayishiga olib kelishi mumkin.

Kesuvchi kesgichlar ishlov beriladigan qismning o'qiga to'g'ri burchak ostida o'rnatilishi kerak, b rasm) To'sarning kesuvchi chetini ishlov beriladigan qismning o'qidan yuqoriga o'rnatish (hatto 0,1-0,2 mm) uning sinishiga olib kelishi mumkin va kesishni o'rnatishda. ishlov beriladigan qismning o'qi ostidagi to'sarning chetida, qismning oxirida ishlov berilmagan protrusion qoladi. Barni mahkamlash uchun moslamaning uchidan barning ishlov berilgan uchigacha bo'lgan masofa o minimal bo'lishi va kesilayotgan novda diametridan oshmasligi kerak (a-rasm).

Mo'rt materialni kesishda, to'sar ishlov beriladigan qismning o'rtasiga etib bormasdan oldin, ishlov beriladigan qism buziladi, natijada ishlov beriladigan qismning oxirida chiqadigan joy (boshliq) qoladi. Silliq uchini olish uchun to'sarning kesish qirrasi 5-10 daraja burchak ostida amalga oshiriladi, rasm e). Qismni kesib tashlaganingizdan so'ng, o'zaro faoliyat besleme o'chirilmaydi va ish qismidagi xo'jayin kesiladi. Siz qismni egri kesuvchi kesgich bilan kesishingiz mumkin: "Goz" rasmi c), mil esa soat yo'nalishi bo'yicha aylanishi kerak. Kesishdan so'ng olingan sirt pürüzlülüğünü kamaytirish uchun kesgichning orqa yordamchi yuzalarida 1-2 mm kenglikdagi pahlar tayyorlanadi. Oluklarni qayta ishlashda transvers besleme - 0,05-0,3 mm / rev (diametri 100 mm gacha bo'lgan po'lat qismlar uchun). Oluklarni qayta ishlash va ish qismlarini kesishda kesish tezligi 25-30 m / min (tezkor po'latlardan yasalgan kesgichlar uchun) va 125-150 m / min (karbid kesgichlar uchun).

Tashqi chetlari, uchlari va oluklarini nazorat qilish.

Qismning tashqi yuzasidagi yivlarning chuqurligi chizg'ich, o'ngdagi rasm a), kaliper, o'ngdagi rasm b), chuqurlik o'lchagich, o'ngdagi rasm c) va pog'onali o'lchagich bilan o'lchanadi. o'ngdagi rasm d). Katta o'lchov aniqligi talab qilinmasa, ishlov berilgan maydonning tokchaga kengligi o'lchagich bilan o'lchanadi. O'lchov aniqligi uchun yuqori talablar mavjud bo'lsa, kaliperdan, qismlarni ommaviy ishlab chiqarish uchun esa qadam o'lchagichdan foydalanish yaxshiroqdir. O'lchashda shablonning o'tuvchi tomoni (PR) qismning qayta ishlangan silindrsimon yuzasiga, o'tmaydigan tomoni (YO'Q) esa qismning tashqi silindrsimon yuzasiga tayanishi kerak.

Qismning tashqi yuzasidagi yivlarning chuqurligi chizg'ich, o'ngdagi rasm a), kaliper, o'ngdagi rasm b), chuqurlik o'lchagich, o'ngdagi rasm c) va pog'onali o'lchagich bilan o'lchanadi. o'ngdagi rasm d). Katta o'lchov aniqligi talab qilinmasa, ishlov berilgan maydonning tokchaga kengligi o'lchagich bilan o'lchanadi. O'lchov aniqligi uchun yuqori talablar mavjud bo'lsa, kaliperdan, qismlarni ommaviy ishlab chiqarish uchun esa qadam o'lchagichdan foydalanish yaxshiroqdir. O'lchashda shablonning o'tuvchi tomoni (PR) qismning qayta ishlangan silindrsimon yuzasiga, o'tmaydigan tomoni (YO'Q) esa qismning tashqi silindrsimon yuzasiga tayanishi kerak.

Tashqi oluklarni kesish uchun kesgichlar. Yivli to'sar rasmda ko'rsatilgan. 114. Ushbu to'sarning eng muhim o'lchami uning kengligi bo'lib, u yivni qayta ishlashning qabul qilingan usuliga qarab tanlanadi.

Agar truba kesish to'sarning bir o'tishi bilan amalga oshirilsa, uning kengligi yivning kengligiga teng ravishda olinadi. Yivni qayta ishlash to'sarning ikkita o'tishi bilan amalga oshiriladi, uning kengligi truba kengligining yarmidan bir oz ko'proq bo'lishi kerak va hokazo.

To'sarning ishchi qismining uzunligi yivning chuqurligidan biroz kattaroq (2-3 mm) bo'lishi kerak. Yivli kesmalarning orqa burchagi 12 ° ga tenglashtiriladi; yordamchi orqa burchaklar taxminan 2 ° ga teng olinadi; Rak burchagi to'sarning materialiga va ishlov beriladigan qismning materialiga qarab, to'sarlar uchun bo'lgani kabi tanlanadi. Yordamchi reja burchaklari 1 dan 2 ° gacha qilingan. Kesilgan yiv qanchalik chuqurroq bo'lsa, bu burchaklar qanchalik katta bo'lishi kerak.

Guruch. 114. Tashqi oluklar uchun shlyuzli asbob

Kanal ochish texnikasi. Yiv ochish to'sarning bir yoki bir nechta o'tishi bilan amalga oshiriladi.

Bir o'tishda keng yivni kesish qobiliyati qismning tebranishi bilan cheklangan. Shuning uchun bu usul qattiq bo'lmagan (nozik va uzun) qismlarda kengligi 5 mm gacha bo'lgan oluklarni kesishda qo'llaniladi. Qattiqroq qismlarda (qisqa va katta diametrli) 10 mm gacha kenglikdagi oluklar to'sarning bir o'tishi bilan kesilishi mumkin, va juda qattiq qismlarda, hatto kengligi 20 mm gacha. O'lchagich yordamida qismning oxiridan masofada joylashgan truba kesish uchun kesgichni o'rnatish rasmda ko'rsatilgan. 115, a.

Guruch. 115. To'sarning bir (a) va bir nechta (b) o'tishlari bilan oluklarni kesish

Noaniq bo'lgan (kengligi va holati bo'yicha) keng oluklar uchun to'sarni rasmda ko'rsatilganidek, birinchi o'tish paytida o'rnatish kerak. 115, a, ya'ni yivning o'ng devoridan qismning oxirigacha bo'lgan masofa darhol olinadi. To'sarning birinchi o'tishidan keyin olingan yiv chuqurligi talab qilinganidan 0,5-1 mm kamroq bo'lishi kerak. To'sarning barcha keyingi ko'ndalang o'tishlari uchun truba tagini tugatish uchun bir xil ruxsatnoma qoldirilishi kerak.

To'sarning oxirgi o'tishi paytida uning qismning oxiriga nisbatan o'rnatilishi (masofa L 2) rasmda ko'rsatilganidek, o'lchagich yordamida tekshiriladi. 115, b. To'sarning bu o'tishi paytida u oldinga siljiydi, shunda yivning chuqurligi kerakli darajaga teng bo'ladi. To'sarning ko'ndalang beslemesini to'xtatib, uni uzunlamasına chapdan o'ngga siljitish, siz yivning pastki qismini tozalashingiz kerak.

Bir necha o'tishda aniq oluklarni (kengligi va holatida) kesishda, kesgichning birinchi o'tish vaqtida oluklarning o'ng devorida tugatish uchun 0,5-1,0 mm gacha bo'lgan ruxsatnomani qoldirish kerak (115-rasm, a). Xuddi shu nafaqa yivning chap devorida qoldirilishi kerak. Ushbu devorlarni tugatish ko'ndalang besleme (qismning o'rtasiga) bo'lgan truba kesgichi bilan amalga oshiriladi va birinchi bo'lib yivning o'rnini aniqlaydigan o'lchami ko'rsatilgan devorga ishlov beriladi. Shunday qilib, masalan, yivni kesishda (116-rasm, a) L 1 o'lchamini saqlash kerak. Shuning uchun, bu yivning chap devori birinchi navbatda qayta ishlanadi va L 1 o'lchami o'lchanadi (masalan, o'lchagich bilan). Agar yivning holati L 2 o'lchami bilan aniqlangan bo'lsa (116-rasm, b), keyin o'ng devorni birinchi navbatda L 2 o'lchamini, masalan, shablon bilan o'lchash kerak.

Guruch. 116. Yiv holatini tekshirishda o'lchovlar

Yiv devorini pardozlash ba'zan qirrali kesgichlar (o'ng va chap) yordamida, tokchalarni kesish bilan bir xil usullardan foydalangan holda amalga oshiriladi.

Ba'zi hollarda yiv devorlarini tugatish kengligi yivning kengligiga teng bo'lgan yivli kesgich bilan amalga oshiriladi. Bunday holda, to'sarning yivning joylashishi to'g'ri bo'lgan tarzda o'rnatilishini ta'minlash juda muhimdir.

Yupqa (kenglik) oluklarning pastki qismini tugatish, qo'pol oluklarning pastki qismini qayta ishlash uchun yuqorida ko'rsatilgan tarzda amalga oshiriladi.

Oluklarni kesishda kesish rejimlari. Oluklarni kesishda oziqlantirish odatda qo'lda bo'ladi. O'zaro faoliyat kichik bo'lishi kerak - to'sarning kengligi 2 mm bo'lgan 0,05 mm / rev dan va to'sar kengligi 10 mm ga yaqin bo'lsa, 0,20 mm / aygacha.

Oluklarni kesishda kesish tezligi past bo'lishi kerak.

§ 38. Kanal ochish va kesish. Tashqi oluklarni kesish uchun kesgichlar. Kesish ishlari uchun kesgichlar.

Tashqi oluklarni kesish uchun kesgichlar.

Tor oluklar yivli yoki yivli kesgichlar yordamida ishlov beriladi. To'sarning chiqib ketish qismining shakli ishlov beriladigan yivning profiliga mos keladi (77-rasm).

Guruch. 77. Yivli kesuvchi boshlarning shakllari

Yivli tishlar tekis yoki egilgan bo'lishi mumkin, ular o'z navbatida o'ng va chapga bo'linadi. Ko'pincha tirqishli tishlar ishlatiladi: o'ng tekis va chapga egilgan (78-rasm).

Guruch. 78. Yivli kesgichlar:

a - to'g'ri chap, b - to'g'ri o'ng, c - chapga egilgan, d - o'ngga egilgan

Qismning qattiqligi har doim bitta to'sar o'tish joyida ma'lum bir kenglikdagi yivlarni kesishga imkon bermaydi. Qattiq bo'lmagan qismda 5 mm dan kengroq truba bilan ishlov berish zarur bo'lganda, bu truba ko'ndalang beslemeli truba kesgichining bir necha o'tishlari bilan ishlov beriladi. Bunday holda, tugatish uchun uchlari va diametri bo'ylab 0,5-1,0 mm gacha bo'sh joy qoldiriladi. Yakuniy ishlov berish bir xil to'sar yoki belgilangan yiv o'lchamiga teng bo'lgan kesuvchi qirrali truba bilan amalga oshiriladi.

Kesish ishlari uchun kesgichlar.

Blankalar va qismlar kesish asboblari bilan kesiladi (79-rasm).

Kesuvchi asbobning chiqib ketish tomonining kengligi kesilayotgan ish qismining diametriga bog'liq. Kesish qirrasining kengligi 3, 4, 5, 6, 8 va 10 mm ga teng olinadi. Kesuvchi to'sarning boshi ishlov beriladigan qism kesilgan novda diametrining yarmidan bir oz kattaroq qilingan, novda L>0,5D. Guruch. 79.

Kesuvchi kesgichlar qattiq, shuningdek, yuqori tezlikli po'latdan yoki karbiddan yasalgan plitalar bilan tayyorlanadi. Kesuvchi va kesilayotgan material orasidagi ishqalanishni kamaytirish uchun keskich boshi to‘sarning har bir tomonida 1-2° ga novda tomon toraytiriladi, burchak l=0, bo‘shliq burchagi a=12° (79-rasm, a,) d).

Yiv ochish va ajratish to'sarlari ishlov beriladigan qismning o'qiga to'g'ri burchak ostida o'rnatilishi kerak. To'sarni kesish qirrasi bilan ishlov beriladigan qismning o'qidan hatto 0,1-0,2 mm balandlikda o'rnatish uning sinishiga olib kelishi mumkin. To'sarni ishlov beriladigan qismning o'qi ostiga o'rnatayotganda, qismning oxirida ishlov berilmagan protrusion qoladi. Chiziqni mahkamlash uchun qurilmaning oxiridan kesishdan keyin oxirigacha bo'lgan masofa minimal bo'lishi kerak va kesilgan barning diametridan katta bo'lmasligi kerak.

Mo'rt materialni kesishda, to'sar ishlov beriladigan qismning o'rtasiga etib borgunga qadar, ishlov beriladigan qism buziladi. Natijada, ishlov beriladigan qismning oxirida protrusion (boshliq) qoladi. Kesilayotgan qismning silliq uchini olish uchun kesgichning kesuvchi qirrasi 5-10° burchak ostida amalga oshiriladi (79-rasm, b). Qismni kesib tashlaganingizdan so'ng, o'zaro faoliyat besleme o'chirilmaydi va ish qismidagi xo'jayin kesiladi. Kesishdan so'ng olingan sirtning pürüzlülüğünü kamaytirish uchun kesgichning orqa yordamchi yuzalarida 1-2 mm kenglikdagi pahlar (79-rasm, v) amalga oshiriladi.

Oluklarni kesishda o'zaro faoliyat besleme - diametri 100 mm gacha bo'lgan po'lat qismlar uchun 0,05 dan 0,3 mm / revgacha.

Oluklarni kesishda va kesishda kesish tezligi ishlov beriladigan qismning dastlabki diametriga qarab hisoblanadi va 25-30 m / min oralig'ida, karbid kesgichlardan foydalanganda esa - 125-150 m / min oralig'ida olinadi.

Batafsil ma'lumot Kategoriya: Qayta ishlangan qismlarni loyihalash Ko'rib chiqishlar: 4228

Dizayn shartlariga ko'ra, o'tish yo'li bilan ishlov berish har doim ham mumkin emas. Bunday hollarda, ishlov beriladigan sirtga nisbatan kesish asbobining belgilangan pürüzlülük va aniqlikni olish uchun etarli masofada haddan tashqari harakatlanishini ta'minlash kerak.

Agar faqat silindrsimon sirt aniq ishlov berilsa, u holda silindrsimon chuqurchalar qo'llaniladi (508-rasm, a). Oxirgi sirtlarni aniq qayta ishlashda so'nggi chuqurchalar kiritiladi (b turi). Tsilindrni va ulashgan uchini bir vaqtning o'zida nozik ishlov berish bilan diagonal oluklar hosil bo'ladi (ko'rinish v). Silliqlash g'ildiragidan chiqish uchun oluklarning shakllari d (silindrni silliqlash), e (oxirgi silliqlash) va f (silindr va uchini silliqlash) ko'rinishlarida ko'rsatilgan.

Tsilindrning d 0 diametriga qarab oluklarning o'lchamlari quyida (mm) ko'rsatilgan:

Shaklda. 509 tipik muhandislik qismlarining juftlashma yuzalarining shakllarini ko'rsatadi.

Elkaning uchi bilan silindrsimon yuzaning interfeysiga yaqin joylashgan pog'onali milning (1-toifa) bo'limlari toza ishlov berilmaydi. Interfeys maydonida (2-toifa) asbobning chiqishi uchun truba kiritish tavsiya etiladi. Ushbu usul yuqori yuklangan qismlar uchun tavsiya etilmaydi, chunki oluklar stressni kontsentratorlardir. Bunday hollarda, dumbbell to'sar bilan burish paytida ishlov beriladigan fileto (3-toifa) bilan interfeysga o'tish kerak va silliqlashda - fileto silliqlash g'ildiragi bilan.

Aniq ichki yuzalarni (4-toifa) olish uchun pastki kesilgan oluklarni (5-toifa) kiritish yoki kesishgan ishlov berishni yaxshiroq ta'minlash kerak (6-toifa).

Bosqichli uchiga chiqadigan iplar bilan dizaynlar (7, 13-turlar) amalda mumkin emas. Ip uchidan l≥4R masofada tugatilishi kerak (8, 14-turlar), bu erda R - ipning qadami yoki ulashgan sirtlardan tashqi iplar uchun diametri d 1 bo'lgan truba (9, 15-tur) bilan ajratilgan. ≤d-1,5R, ichki iplar uchun d 2 >d+0,25R, bu erda d - ipning nominal diametri, mm.

To'sar va pichoqlar bilan tashqi iplarni kesishda oluklarning kengligi o'rtacha b = 2P bo'yicha amalga oshiriladi; ichki iplarni kesgichlar bilan kesishda h = ZR. Silliq shaftalar (10, 11 turdagi) va teshiklar (16, 17) uchun bir xil qoidaga amal qilish tavsiya etiladi.

Kesilgan ishlov berishni ta'minlab, ipga ulashgan sirtlarni pastki (12, 18-turlar) joylashtirish yaxshiroqdir. Bunday sirtlarning d 1, d 2 diametrlari ilgari berilgan munosabatlardan aniqlanadi.

Teshiklardagi uzunlamasına yivlarni qayta ishlash uchun, to'sarning, masalan, ko'ndalang burg'ulash (20-toifa) yoki radiusli halqali truba (20-tur) ichiga chiqishini ta'minlash kerak.

bu erda h - yivning pastki qismining markazdan masofasi; c - yivning kengligi). Qo'shni yuzaning yiv bo'shlig'ining ostida joylashganligi eng foydalidir (21-rasm).

Pirsing bilan ishlov berilgan (22-toifa) splinelar bilan ko'r teshikning dizayni noto'g'ri: nayzalar orqasidagi yivning kengligi b pirsing chiqishi uchun etarli emas. 23-dizaynda splinelar uzunligi qisqartiriladi; bo'shliqning kengligi b 1 ga oshiriladi. Qo'shni sirtni tushirish (24-rasm) splinelarni yanada samarali va aniqroq qilish imkonini beradi.

Ko'rinishlar 25, 28, 31 konusning sirtlarining past texnologiyali shakllarini ko'rsatadi, ular haddan tashqari harakatlanish va asboblarning kirib borishini ta'minlamaydi. To'g'ri dizaynlar 26, 27, 29, 30, 32, 33 ko'rinishlarda ko'rsatilgan. 34, 35 ko'rinishlarda sferik yuzalarning noto'g'ri dizayni, 36 ko'rinishda esa maqsadga muvofiq dizayn ko'rsatilgan.

Oddiy mashinasozlik birliklari va qismlarining noto'g'ri va to'g'ri konstruktsiyalariga misollarni ko'rib chiqaylik.

To'g'ri qirrali shpalli shpalli milni loyihalashda (510-rasm, 1) milning ishchi qirralarini va markazlashtiruvchi yuzalarini silliqlash mumkin emas. Silliqlash g'ildiragidan chiqish uchun shpallar (2-toifa) asoslaridagi mil sirtlarini tushirish yoki oluklarni (3-toifa) ta'minlash kerak.

4, 5 ko'rinishlar mos ravishda prizmatik yo'riqnomaning noto'g'ri va to'g'ri konstruktsiyalarini va 6, 7 ko'rinishlarda - o'lchash tirgaklarini ko'rsatadi.

Rulmanning ichki bo'shlig'ini (8-toifa) qayta ishlashni osonlashtirish uchun bo'shliqning tagida truba qilish kerak (9-toifa) yoki kompozit tuzilmalar 10, 11 dan foydalanish kerak.

Erkin g'ildirakda (12-toifa) tishlarning spiral ishlaydigan sirtlari (odatda orqa tomondagi silliqlash mashinalarida qayta ishlanadi) silliqlash toshining (13-toifa) chiqishi uchun oluklar bilan jihozlangan bo'lishi kerak.

Yivli vtulkada (14-toifa) tirqishlarni maydalash mumkin emas, chunki to'sar vataning devoriga tayanadi. Uchta uyani to'rttaga almashtirib (15-rasm), siz teshiklarni oldinga maydalashingiz mumkin.

Mildagi so'nggi yivni qayta ishlash juda qiyin (16-rasm). Agar siz kesish asbobini truba tagidagi ko'ndalang burg'ulashdan o'tishiga ruxsat bersangiz (Ko'rinish 17), u holda milni truba chetlari bo'ylab (chiziq chiziqlar) burg'ulash va tekislash orqali teshiklar orasidagi ko'prikni olib tashlash mumkin bo'ladi. . Bandajni milning tirqishli qismiga (18-toifa) bosib, kompozit tuzilma bilan ishlov berish yanada sodda.

Mildagi so'nggi oluklar (19-toifa) faqat xafa qilish orqali amalga oshirilishi mumkin. Oluklarni milning silindrsimon yuzasidan halqasimon truba bilan ajratish (20-toifa) yivlarni planyalash orqali qayta ishlashga imkon beradi. Kompozit konstruktsiyada (21-toifa) oluklarni frezalash orqali aniqroq va samarali qayta ishlash mumkin.

Chashka qismida (22-toifa) milya jurnalini faqat qimmat va past mahsuldor usulda - milga nisbatan eksantrik ravishda o'rnatilgan chashka g'ildiragi yordamida (25-toifa) maydalash mumkin. Silindrsimon silliqlashni ta'minlash uchun jurnalni chashkadan g'ildirak chiqishi uchun etarli bo'lgan masofaga bo'shatish kerak (24-rasm).

Kubok qismida (ko'rinish 25) ichki yuzaning silliqlashi markazning chiqadigan uchi bilan oldini oladi. Tuproq yuzasining oxiri uyaning oxiriga to'g'ri keladigan 26-sonli dizayn ham noto'g'ri: sirtning o'ta qismlarida g'ildirakning chetidan tuproqli burr hosil bo'ladi.

To'g'ri konstruktsiyada 27, markazning oxiri er yuzasiga nisbatan s miqdorida siljiydi, bu esa kerakli sirt pürüzlülüğünü ta'minlaydi.

Tishli tishlarni kesish uchun tishli blokda (28-toifa) to'sarning chiqishi uchun (30-toifa) etarli bo'lgan masofani (29-toifa) ta'minlash kerak. Tishning m moduliga qarab minimal qiymat a (mm) quyida keltirilgan.

Plita to'sar bilan tishlarni kesishda to'sarning diametri (31-toifa) va blokning o'qiga nisbatan uni o'rnatish burchagi (rejada) bilan belgilanadigan sezilarli darajada katta masofalar talab qilinadi. Agar tojlarni bir-biriga yaqin joylashtirish zarur bo'lsa, bu hollarda kompozit tuzilmalardan foydalanish kerak (32-toifa).

Rolling usulidan foydalangan holda shpallarni qayta ishlashda pechka to'sar milning surish yelkasiga kesilmasligini ta'minlash uchun (33-rasm), elkani l masofada olib tashlash kerak (34-rasm):

Bu erda H va H 1 - shpallar va gardish yoqasi balandligi, R fr - to'sarning radiusi. Splaynlarning ishlov berilishini ta'minlash, masalan, halqa to'xtatuvchisi (35-toifa) yordamida to'xtash joyini yaratish tavsiya etiladi.

36-rasmda yo'naltiruvchi shpalli konussimon valf ko'rsatilgan. Vana qirrasi va dastani markazlashtiruvchi sirtlari profil g'ildiragi yordamida bir operatsiyani bajarishda maydalanadi.

Ushbu konstruksiya bilan chamferning dastani bilan uchrashadigan joyining kerakli sirt pürüzlülüğünü ta'minlash mumkin emas. Chuqurchaga ega bo'lgan 37-sonli dizayn ham noto'g'ri, chunki dastani diametri d pahning kichik diametriga teng bo'lib, buning natijasida chandiqda burma paydo bo'lishi mumkin.

To'g'ri konstruksiyada dastani diametri d paskaning kichik diametridan kichikroq bo'lib, bu dastani va qayiqning silliqlash yuzalarini abraziv g'ildirak bilan bir-biriga yopishishini ta'minlaydi.

Yivli kesgichlar. Oluklarni burish uchun mo'ljallangan kesgichlar uchun chiqib ketish qirrasining shakli truba profilini aniq takrorlashi kerak. Oluklarni burish uchun kesgichlar deyiladi tirqishli.

Oluklarning kengligi odatda kichik bo'lganligi sababli, tirqishli asbobning kesish qirrasi tor holga keltiriladi (147-rasm), bu uning sinish xavfini yaratadi. Yon yuzalarning truba devorlariga ishqalanishini kamaytirish uchun to'sar boshining har tomondan 1-2° ga toraytirilganligi (148-rasm) bu xavfni yanada oshiradi. Yivli to'sarlarning mustahkamligini oshirish uchun ularning boshlarining balandligi chiqib ketish tomonining kengligidan bir necha baravar kattaroq qilinadi. Xuddi shu maqsadda boshga kichik rake burchagi beriladi yoki radius (egri chiziqli) o'tkirlash amalga oshiriladi.

Ajratish to'sarlari. Kesish uchun tirqishlilarga o'xshash kesgichlar ishlatiladi, lekin uzunroq boshli (149-rasm). Kesish paytida material yo'qotilishini kamaytirish uchun kesish asboblari eng tor chiqib ketish tomoni bilan tayyorlanadi. To'sar boshining uzunligi kesilayotgan bar yoki ish qismining diametrining yarmidan bir oz ko'proq bo'lishi kerak.

Slot va ajratuvchi to'sarlar odatda kompozit sifatida tayyorlanadi (149-rasmga qarang): ushlagich 2 uglerodli po'latdan yasalgan, 1-plastinka, ushlagichga payvandlangan yoki lehimlangan, yuqori tezlikda ishlaydigan po'latdan yoki qattiq qotishmadan qilingan.

Ishlab chiqarish innovatorlaridan ajratuvchi kesgichlar. Yuqori tezlikli tornachilar karbid plitalari bilan jihozlangan kesish asboblarini muvaffaqiyatli ishlatadilar. Shaklda. 150-rasmda innovatsion tokar T.Mexontsev tomonidan ishlab chiqilgan karbid kesuvchi kesgich ko'rsatilgan. To'sarning old yuzasida chiplar oqimini osonlashtiradigan truba bor: tokchaga suyanib, chiplar alohida yarim halqalarda parchalanadi va yivdan uchib chiqadi.

Texnik D. Ryzhkov diametri 80 mm gacha bo'lgan qismlarni kesish uchun qattiq qotishma plastinka (151-rasm) mexanik mahkamlash bilan burilish kesish to'sarini ishlab chiqdi.

Kesuvchi korpus prizmatik tutqichdan 4 va tor kallakdan 5 iborat. Boshida truba frezalanadi, buning yordamida uning ustki qismi prujina hosil qiladi va vintni 3 mahkamlaganda karbid plastinka 1ni bosadi. Karbid plastinka 2 ham boshga o'rnatilgan, bu chiplarni kıvırmak va sindirish uchun xizmat qiladi. Plastinka 1ni siljishdan himoya qilish uchun uning pastki yuzasida oluklar mavjud. Xuddi shu gofrirovkalar bosh tanasida mavjud.

Krasnoye Sormovo zavodining innovatsion tokari V. Godyaev kesuvchi karbid to'sarning takomillashtirilgan dizaynini taklif qildi (152-rasm). Ushbu to'sarda karbid plitasi 60 ° burchak ostida takoz shaklida silliqlash orqali olinadi. Xuddi shu takoz shakli ushlagichning yivini frezalash orqali beriladi. Plastinka va yivning burchak shakli plastinkaning lehim maydonini 1,5 baravar oshiradi va plastinkaning lateral kuchlar ta'sirida harakatlanishiga to'sqinlik qiladigan mustahkam mahkamlashni yaratishga yordam beradi. Bu yuqori kesish sharoitlari bilan ishlov berishga imkon beradi. Kesish paytida kesish tezligi 100 m / min ga etadi va besleme 0,4-0,5 mm / rev.

Yivli va ajratuvchi kesgichlarni o'rnatish. Chuqur oluklarni kesish yoki kesishda to'sarni asbob ushlagichiga to'g'ri o'rnatishga va yaxshi mahkamlashga alohida e'tibor berilishi kerak, chunki kichik o'rnatish xatosi (to'sarning buzilishi) truba devorlarining to'sarning yon yuzasiga ishqalanishiga olib keladi. . Bunday holda, to'sarning nuqsonlari va sinishi muqarrar.

To'sarning to'g'ri o'rnatilishini tekshirish uchun qismning allaqachon ishlangan silindrsimon qismidan foydalaning va ishlov beriladigan qismdan kesishda markazlarga aniq ishlov berilgan rulonni o'rnating. Keyin to'sarning har ikki tomonida kvadratni qo'llang. Bunday holda, kamida 1 ° burchak bo'shlig'i har ikki tomondan va to'sar boshining butun uzunligi bo'ylab aniq ko'rinishi kerak (148-rasmga qarang).

Oluklarni burish uchun kesgichlar, shuningdek kesish asboblari qat'iy ravishda mashinaning markazlari balandligida o'rnatilishi kerak; Bu kesish asboblari bilan ishlashda ayniqsa muhimdir. Ularning markaziy o'qdan yuqorida yoki pastda joylashishi osonlikcha tishlarning sinishiga olib kelishi mumkin.

2. Kanal ochish va kesish texnikasi

Tor oluklarni burish. Oluklar qilish uchun qismlar chucks yoki markazlarga yoki orqa markaz tomonidan qo'llab-quvvatlanadigan chuckga o'rnatiladi.

Yivni ishlov berish yoki qismni kesish kerak bo'lgan joy o'lchov o'lchagich yordamida aniqlanadi. Tor oluklar bir kesuvchi o'tishda ishlov beriladi.

Keng oluklarni burish. Keng oluklar bir nechta o'tishda ishlov beriladi. Keng yivlarni burish tartibi quyidagicha:

1. Birinchidan, o'lchagich yoki shablon yordamida yivning o'ng devorining chegarasini belgilang va asbob ushlagichini kesgich bilan olib keling (153-rasm, a). To'sarni to'g'ri o'rnatgandan so'ng, har bir tugatish o'tish joyida minus 0,5 mm chuqurlik chuqurligiga ko'ndalang harakat beriladi.

2. Keyin, rasmda ko'rsatilganidek, to'sarni chapga siljiting. 153, b, yivni kengaytiring va oxirgi o'tishdan oldin (153-rasm, c) o'lchagich yordamida yivning chap devorining chegarasini belgilang.

3. Yakuniy to'sar o'tishi rasmda ko'rsatilgan. 153, e: birinchi navbatda, kesuvchi o'zaro besleme vintining siferblatasi bo'ylab yivning to'liq chuqurligigacha oziqlanadi, so'ngra kesgich chapdan o'ngga uzunlamasına harakatlanishiga ruxsat beriladi va truba to'liq qayta ishlanadi.

Kesish. Kesishda novda shpindel teshigiga kiritiladi va kesishdan keyin qolgan a uzunligi novda diametridan oshmasligi uchun shtutserga mahkamlanadi (154-rasm). Kesish paytida to'sar yoki qismni silkitishga yo'l qo'ymang, chunki bu holda to'sar sinishi mumkin.

Markazlarga yoki uchi orqa markaz tomonidan qo'llab-quvvatlanadigan shtutserga o'rnatilgan qismni oxirigacha kesib bo'lmaydi, agar kesiladigan uchi qolgan qismga o'rnatilmasa. Aks holda, kesish joyida juda yupqa novda paydo bo'lishi mumkin, bu to'sarning bosimi va kesilayotgan qismning og'irligi ta'sirida sinadi, to'sar siqilib qoladi va muqarrar ravishda buziladi.

Kesuvchi asbobning kesuvchi qirrasi markazlar o'qiga parallel ravishda charxlangan bo'lsa, kesilayotgan qism to'sar hali markazga etib bormagan paytda sinishi mumkin. Bunday holda, kesilgan qismda protrusion (xo'jayin shaklida) qoladi, keyin uni kesish kerak bo'ladi. Agar kesish uchun siz kesuvchi to'sardan foydalansangiz, unda chiqib ketish tomonining o'ng burchagi chap tomonning oldiga tushadi (155-rasm), unda kesish eng o'rtada sodir bo'ladi.

Ishlov beriladigan qismning o'ng tomonida qolgan xo'jayin keyingi ishlov berish paytida to'sar bilan kesiladi.

Katta diametrli qismlarni kesishda uzun boshli to'sar kerak bo'ladi. Jitterni kamaytirish uchun quyidagilar tavsiya etiladi: 1) shpindel teskari aylanayotganda, kesuvchi qirrasi pastga qarab o'rnatiladigan kavisli kesuvchi asbob yordamida kesish (156-rasm); 2) kaliper takozlarini torting va kalibrning qisqich vintini bo'ylama siljishga qarshi mahkamlang; 3) ozuqani ruxsat etilgan maksimal qiymatlarga oshirish; 4) mo'l-ko'l sovutishni qo'llang.

3. Yivlarni burish va kesishda kesish rejimlari

Oluklarni burish va kesishda kesish chuqurligi t kesmaning kengligi sifatida qabul qilinadi (148-rasmga qarang), besleme s esa bir aylanishda qismning o'qiga perpendikulyar bo'lgan to'sarning harakat miqdori hisoblanadi.

To'sarning past qattiqligi va yivlarni burish va kesishda issiqlik tarqalishi uchun yomon sharoitlar tufayli quyidagi besleme va kesish tezligi qo'llaniladi:

ishlaganda yuqori tezlikda ishlov beruvchilar o'rtacha qattiq po'lat uchun besleme tezligi 0,07 dan 0,2 mm / aygacha olinadi va kesish tezligi 15-30 m / min oralig'ida;

ishlaganda karbid kesgichlar O'rtacha qattiqlikdagi po'lat uchun besleme tezligi 0,07 dan 0,1 mm / aygacha olinadi, kesish tezligi esa 150-180 m / min. Shunday qilib, karbidli tirqish va ajratuvchi kesgichlarning mahsuldorligi yuqori tezlikli po'latdan yasalgan kesgichlarga nisbatan 5-6 baravar yuqori.

4. Yivni o'lchash

Yiv ochish ko'ndalang besleme vintining terisi yordamida ko'ndalang besleme bilan amalga oshiriladi.

Qayta ishlangan yivning diametri kaliper bilan o'lchanadi (157-rasm), albatta, agar truba kaliperning oyoqlaridan kengroq bo'lsa. Ko'pincha, truba diametri emas, balki uning chuqurligi, o'lchov o'lchagichi, shablon (158-rasm), kaliper yoki nonius chuqurligi o'lchagich yordamida o'lchanadi.

Yivning kengligi o'lchagich, kaliper, shablon, o'lchagich bilan o'lchanadi.

5. Kanal ochish va kesish vaqtidagi nuqsonlar va ularni oldini olish choralari

Oluklarni burish va kesishda quyidagi turdagi nuqsonlar bo'lishi mumkin:

1) qismning uzunligi bo'ylab yivning noto'g'ri joylashishi;

2) noto'g'ri yiv kengligi (talab qilinganidan ko'proq yoki kamroq);

3) noto'g'ri chuqurlik chuqurligi (talab qilinganidan ko'proq yoki kamroq);

4) kesilgan qismning noto'g'ri uzunligi;

5) yiv yuzasi yoki kesilgan qismning oxiri etarli darajada toza emas.

1. Birinchi turdagi nuqsonlar truba uchun joy noto'g'ri belgilangan yoki to'sar noto'g'ri o'rnatilganda yuzaga keladi va bu stanokning ehtiyotsizligi natijasidir. Nikoh tuzatib bo'lmaydigan narsa. Oluklar uchun belgilarni diqqat bilan belgilash, qo'llaniladigan belgilarni tekshirish va to'sarni qismning uzunligi bo'ylab to'g'ri o'rnatish orqali nuqsonlarning oldini olishingiz mumkin.

2. To'sarning kengligi noto'g'ri tanlangan bo'lsa, yiv kengligi talab qilinganidan kattaroq yoki kichikroq. Yivning kengligi talab qilinganidan kattaroq bo'lsa, nuqson tuzatib bo'lmaydi; Agar yivning kengligi talab qilinganidan kamroq bo'lsa, qo'shimcha burilish orqali tuzatish mumkin.

3. Kerakli bo'lgandan kattaroq chuqurlik chuqurligi noto'g'ri kesuvchi o'tish uzunligi bilan olinadi. Nikoh tuzatib bo'lmaydigan narsa.

4. Kesilgan qismning noto'g'ri uzunligi ishchining e'tiborsiz ishi tufayli olinadi. Kesilgan qismning uzunligi kerakli uzunlikdan kamroq bo'lsa, nuqson tuzatib bo'lmaydi.

5. Yivning sirtining, shuningdek, kesilgan qismning oxirining etarli darajada tozalanmaganligi yuqorida ko'rsatilgan sabablarga ko'ra yuzaga keladi (158-bet) bir xil turdagi nuqsonlar uchun. Bunga qo'shimcha ravishda, sabab to'sarning noto'g'ri o'rnatilishi bo'lishi mumkin, bu allaqachon ishlov berilgan sirtning yon chetiga tegadi.

Xavfsizlik masalalari 1. Yivli kesgichlarning konstruktiv xususiyatlari qanday?

2. Nima uchun tirqishli kesgichning boshi milga qarab torayadi?

3. Ajratish kesgichlar va kesuvchi kesgichlar o'rtasidagi farq nima?

4. Ajratish va tirqish kesgichlar qanday o'rnatiladi?

5. Shpindel teskari aylanganda kesish uchun asbob qanday mo'ljallangan (156-rasmga qarang)?

6. Qismda ishlov beriladigan oluklarning joylashishini qanday va nima bilan o'lchaysiz?

7. Ishlov beriladigan yivning kengligi va chuqurligini qanday tekshirasiz?

8. Oluklarni burish va kesishda nuqsonlarning asosiy turlari va sabablarini ko'rsating.