Высокоуглеродистая сталь не имеет в своем составе легирующих элементов, среди которых находятся хром, ванадий и никель. Стоит отметить, что данный вид стали имеет в своем составе углерод свыше 0,6%. Содержание углерода определяет свойства сталей. Таким образом, с увеличением процентного содержания углерода в составе стали, возрастает предел ее прочности и повышается твердость, но, в тот же момент, снижаются ее пластические свойства.

Углеродистая сталь более устойчива к высоким температурам и сохраняет свои свойства при подогреве до 450 градусов по Цельсию. Она прекрасно воспринимает динамические нагрузки разной тяжести и способна не поддеваться коррозии. В этом случае углеродистая сталь очень легкая и устойчива к износу. Например углеродистой сталью является чугун и его изделия.

Разные виды углеродистых сталей применяются для производства инструментов, деталей для котлов, труб, турбин и других изделий, которые применяются для эксплуатации при высоких нагрузках.

Средне- и высокоуглеродистые стали имеют характерную особенность – образовывать закалочные структуры в сварочном шве и зоне термического влияния, которые могут создавать опасность хрупкого разрушения. Для получения надежных сварочных швов подбирается марка стали в соответствии возможности получения требуемых стабильных механических свойств сварочных соединений.

Высокоуглеродистые стали склонны к хрупкости после воздействия термического цикла сваривания и выражается значительно сильнее, в чем в среднеуглеродистых сталях. Стали данного вида чувствительны к горячим и холодным трещинам. Из-за этого следует обязательно подогревать свариваемый металл до температуры 350 – 400 градусов по Цельсию. После подогрева требует производить отжиг и проводить его до тех пор, пока свариваемое изделие не остынет до температуры 20 градусов по Цельсию.

Изготовление надежных сварочных соединений может затрудняться из-за нависшей опасности образования холодных трещин и повышенной чувствительности сталей данного вида к концентраторам напряжения при статических и динамических нагрузках.

Сварные конструкции проектируются с наименьшей концентрацией напряжений. Радиусы перехода от одного сечения в свариваемой детали к другой должны быть максимальными исходя из допустимых конструктивны соображений.

Для того чтобы повысить прочность сварочных швов высокоуглеродистой стали, следует создавать плавные переходы от одного до другого свариваемого металла. Для стыкового сварочного соединения стоит удалять усиление сварочного шва.

Особое внимание в этом случае нужно уделять проплаву сварочного шва, который имеет более крутой переход от шва к металлу изделия. В случае, когда механическая обработка внутренней поверхности детали для зачистки и проплавления невозможна, то следует проводить комбинированное сваривание без остающейся подкладки.

Выполнение такого технологического процесса, как , связано с определенными сложностями и отличается рядом особенностей. Главная причина подобной ситуации состоит в том, что основным элементом, формирующим характеристики углеродистых сталей и, соответственно, оказывающим влияние на их свариваемость, является углерод.

Особенности сварки изделий из углеродистых стальных сплавов

Углеродистыми, как известно, называют такие стальные сплавы, содержание углерода в которых может варьироваться в пределах 0,1–2,07%. В зависимости от того, сколько углерода в своем составе содержат такие сплавы, они подразделяются на низко- (до 0,25%), средне- (0,25–0,6%), а также высокоуглеродистые (0,6–2,07%). Сварка низкоуглеродистых сталей, также как среднеуглеродистых и высокоуглеродистых, отличается определенными особенностями. Однако есть и общие правила осуществления такого процесса, которые позволяют получать качественные и надежные соединения изделий из углеродистых сталей.

Чтобы обеспечить хорошую провариваемость корня шва при выполнении стыковых сварных соединений деталей, изготовленных из углеродистых сталей, данный процесс выполняют, держа соединяемые изделия на весу. Этой рекомендации стараются придерживаться при выполнении порошковой и обычной проволокой, а также при осуществлении газовой и ручной дуговой сварки, осуществляемой при помощи покрытых углеродов. При использовании для выполнения сварки углеродистых сталей автоматического оборудования стараются создать условия для обеспечения провариваемости корня шва и исключения такого явления, как прожоги металла.

Перед началом сварки изделий, изготовленных из углеродистых сталей, их необходимо точно расположить относительно друг друга и надежно зафиксировать, для чего лучше всего использовать специальные сборочные приспособления. При отсутствии такого приспособления обеспечить фиксацию можно при помощи прихваток. Прихватки, суммарная длина которых может доходить до трети длины самого сварного шва, желательно накладывать со стороны соединения деталей, являющейся противоположной по отношению к шву. Если же предстоит выполнение многопроходного сварного шва, то прихватки накладывают с той стороны соединения, которая является противоположной по отношению к его первому слою.

После выполнения прихваток их тщательно зачищают, осматривают и исправляют их дефекты, если они обнаружены. При выполнении сварки углеродистых сталей необходимо добиваться полной переплавки прихваток, которые в противном случае могут стать очагом возникновения трещин в месте сваривания.

Технологию многослойной или двухсторонней сварки углеродистых сталей выбирают, если формируемое соединение должно соответствовать повышенным требованиям по своей прочности и надежности, или соединить необходимо детали значительной толщины. Если при осмотре сформированного сварного шва обнаруживаются дефекты (трещины, поры, подрезы, плохо проваренные участки и др.), то для их устранения необходимо предпринять следующие действия:

- удалить наплавленный металл в области обнаружения дефекта;

- зачистить область дефекта;

- подварить шов в зачищенной зоне.

Особенность выполнения электрошлаковой и автоматической сварки деталей из углеродистых сталей заключается в том, что соединяемые изделия фиксируют с зазором, который должен иметь некоторое расширение к концу. Для осуществления такой фиксации используют сборочные приспособления или специальные скобы. Для того чтобы обеспечить высокое качество начальной и конечной области сварного шва при использовании вышеуказанных технологий, сварочный процесс начинают не на самих деталях, а на специальных планках, фиксируемых вместе с ними.

Сварка изделий из низкоуглеродистых стальных сплавов

Сварка сталей, относящихся к категории низкоуглеродистых, не составляет больших сложностей для специалиста; для этого может быть использована любая из традиционных технологий. Выбор конкретной методики получения сварного соединения осуществляют, ориентируясь на параметры свариваемых деталей и требования, которые предъявляются к готовому соединению.

Особенность сварки низкоуглеродистых сталей, в составе которых дополнительно имеются легирующие добавки, состоит в том, что основной металл и металл соединения имеют ряд отличий, к которым относятся следующие:

- металл сварного шва характеризуется уменьшенным содержанием углерода, а вот доля марганца и кремния в нем повышена;

- металл соединяемых деталей в области, расположенной рядом со сварным швом, подвергается перегреву, что сопровождается его незначительным упрочнением; такая ситуация особенно характерна для тех случаев, когда используется сварка по ручной дуговой технологии;

- при сварке деталей, которые выполнены из нестареющих легированных сталей, наблюдается снижение ударной вязкости основного металла в области, расположенной в непосредственной близости со сварным швом;

- при выполнении сварки многослойным методом металл шва может отличаться повышенной хрупкостью.

Сварные соединения изделий, изготовленных из углеродистых сталей с небольшим содержанием углерода, если они выполнены с соблюдением всех необходимых требований, отличаются высоким качеством и надежностью.

Изделий из углеродистых сталей, в составе которых содержится до 0,25% углерода, также не вызывает особых сложностей. При выполнении сварки по данной технологии не требуется использование флюса, а ее особенностью является то, что при ее осуществлении правым способом расходуется большее количество горючего газа.

Изделия из углеродистых сталей, в составе которых содержится небольшое количество углерода, отлично свариваются и при использовании электродуговой технологии. Типами , которые оптимально подходят для практической реализации данного метода, являются рутиловое (Э46Т) и кальциево-фтористорутиловое (Э42А). Кроме этого, многие специалисты-сварщики используют для сварки деталей из углеродистых стальных сплавов такой категории электроды, в покрытие которых добавлено некоторое количество железного порошка.

Для сваривания деталей из низкоуглеродистых сталей при помощи электрошлаковой сварки используют следующие марки флюсов: АН-8, АН-8М, АН-22, ФЦ-1 и ФЦ-7. Тип сварочной проволоки традиционно подбирают в зависимости от того, каким химическим составом обладает материал изготовления элементов, которые необходимо соединить.

Как выполняют сварку деталей из среднеуглеродистой стали

По причине того, что углерода в таких сталях содержится больше, чем в низкоуглеродистых, свариваются они несколько хуже. При сварке изделий из углеродистых сплавов данной категории могут возникать следующие проблемы:

- основной металл и металл сварного шва могут иметь разную степень прочности;

- в металле, расположенном в непосредственной близости от шва, могут возникать трещины и формироваться структуры, отличающиеся низкой пластичностью;

- металл сварного шва и основной металл, расположенный рядом с местом соединения, отличаются невысокой устойчивостью к появлению в них кристаллизационных дефектов.

Для того чтобы избежать подобных проблем при сварке углеродистых сталей с повышенным содержанием углерода, можно воспользоваться следующими технологическими приемами:

- использование электродов, в составе которых содержится незначительное количество углерода;

- выполнение сварки по двухдуговой технологии, когда сварной шов формируется одновременно в нескольких ваннах расплавленного металла;

- разделка кромок соединяемых изделий таким образом, чтобы обеспечивалось минимальное проплавление основного металла;

- предварительный и сопутствующий подогрев соединяемых частей.

Что касается деталей, изготовленных из , то при ее выполнении следует придерживаться таких рекомендаций:

- использовать электроды с фтористо-кальциевым покрытием (УОНИ 13/45 и 13/55), которые не только увеличивают прочность сварного шва, но и повышают его устойчивость к образованию кристаллизационных трещин;

- минимизировать риск появления трещин в области сварного соединения позволяют и такие технологические приемы, как осуществление продольных, а не поперечных перемещений электрода в процессе выполнения сварки, обязательно заваривание кратеров сформированного сварного шва;

- при выполнении сварки необходимо использовать короткую дугу и накладывать шов в виде нешироких валиков;

- чтобы повысить пластичность сформированного сварного шва, можно использовать термическую обработку полученного соединения.

Осуществляя газовую сварку изделий, изготовленных их , преимущественно используют левый способ и применяют стандартное или науглероживающее пламя, мощность которого находится в пределах 75–100 дм 3 /час. Чтобы улучшить качество полученного таким способом сварного соединения, после его получения можно подвергнуть детали термической обработке или выполнить их проковку. При необходимости выполнения газовой сварки деталей, толщина которых превышает 3 мм, их необходимо подвергнуть общему (до 3500) или локальному подогреву (до 6500).

Сварку деталей, изготовленных из углеродистых сталей данной категории, можно выполнять и при достаточно низких температурах окружающей среды: до –300. Чтобы сформированное соединение при его получении в таких условиях отличалось высоким качеством и надежностью, сваренную конструкцию необходимо подвергнуть термической обработке и обеспечить постоянный прогрев зоны сварки в процессе осуществления технологической операции.

Краткие сведения о составе и свойствах среднеуглеродистых конструкционных сталей.

К среднеуглеродистым конструкционным сталям по классификации, принятой в сварочной технике, относятся стали, содержащие 0,26-0,45% С. Отличие составов среднеуглеродистых от низкоуглеродистых сталей в основном состоит в различном содержании углерода (табл. 7 и 8). К этой же группе относится сталь с повышенным содержанием марганца (марок ВСтЗГпс, 25Г, ЗОГ и 35Г).

Таб. 8

Для стали ВСт4сп ударная вязкость в зависимости от толщины листовой стали при расположении образца для испытания на ударный изгиб поперек направления проката следующая:

Толщина, мм ………………………… 5-9 10-25 26-40.

а н, кгс-м/см 2 ………………………… 7.........6...........4.

Для сортовой и фасонной стали ВСт4сп при расположении образца для испытания на ударный изгиб вдоль направления проката эта зависимость следующая: .

Толщина, мм …………………………. 5-9 10-25 26-40.

а н, кгс-м/см 2 …………………………. 10..........9.........7.

Очевидно, что различные плавки стали, содержащие углерод по нижнему или по верхнему пределу (например для стали Ст5 0,28 или 0,37% С), отличаются свойствами и имеют различную свари¬ваемость. Однако этого обычно не учитывают при выборе техно¬логии сварки, которую рассчитывают на наиболее высокое для данной марки стали содержание углерода. .

Среднеуглеродистые стали находят применение в судостроении, машиностроении и других отраслях промышленности. Для сварно-литых и сварнокованых конструкций находят применение преимущественно стали 35 и 40. .

Сварка среднеуглеродистых сталей.

Повышенное содержание углерода предопределяет значительные трудности сварки этих сталей. К ним относятся низкая стойкость металла шва против кристаллизационных трещин, возможность образования малопластичных закалочных структур и трещин в околошовной зоне и трудность обеспечения равнопрочности металла шва с основным металлом. .

Для преодоления этих трудностей и в первую очередь для повышения стойкости металла шва против кристаллизационных трещин при всех видах сварки плавлением стремятся снизить содержание углерода в металле шва. Это обычно достигается за счет применения электродных стержней и электродной проволоки с пониженным содержанием углерода и уменьшения доли основного металла в металле шва. Стремятся также обеспечить получение швов с большим значением коэффициента формы и применяют предварительный и сопутствующий подогрев, двухдуговую сварку в раздельные ванны и модифицирование металла шва.

Для сварки среднеуглеродистых сталей чаще всего применяют предварительный подогрев до температуры 250-300° С. За счет предварительного подогрева удается повысить на 0,01-0,02% допускаемое содержание углерода в металле шва, при котором еще не образуются трещины, и предупредить образование закалочных структур в околошовной зоне. Однако сварка с подогревом обладает серьезными эксплуатационными недостатками. Кроме того, чрезмерный подогрев может вызвать образование трещин вследствие увеличения провара основного металла и связанного с этим повышения содержания углерода в металле шва.

Для снижения доли основного металла в металле шва дуговую сварку среднеуглеродистых сталей, как правило, ведут с разделкой кромок на режимах, обеспечивающих минимальное проплавление основного металла и максимальное значение коэффициента формы шва. Для иллюстрации сказанного на рис. 4 показаны угловые швы, сваренные под флюсом на режимах, типичных для сварки низкоуглеродистой (а) и среднеуглеродистой (б) стали.

Рис. 4

а - низкоуглнродистая; б - среднеуглеродистая

Для повышения доли электродного металла в металле шва принимают также меры по увеличению коэффициента наплавки. .

При механизированных способах сварки это достигается применением сварочной проволоки малого диаметра (2-3 мм) и минимального сварочного тока. Лучшие результаты получаются при постоянном токе прямой полярности. Сварку под флюсом среднеуглеродистых сталей ведут на режимах, не характерных для этого высокопроизводительного способа, в связи с чем он не получил широкого применения при изготовлении конструкций из среднеуглеродистых сталей. .

Эффективным и надежным средством достижения равнопрочное tm металла шва при низком содержании в нем углерода служит дополнительное легирование элементами, упрочняющими феррит. При сварке среднеуглеродистых сталей для достижения равнопрочное достаточно дополнительно легировать шов марганцем и кремнием. Для сварки под флюсом применяют флюсы АН-348-А и ОСЦ-45 и сварочную проволоку Св-08А, Св-08ГА и Св-10Г2. При этом необходимое повышенное содержание в шве кремния и марганца достигается частично путем восстановления их из флюса. Этому способствует применение тонкой проволоки и малых токов, при которых восстановление кремния и марганца протекает более интенсивно. .

Для ручной сварки среднеуглеродистых сталей применяют электроды с фтористокальциевым покрытием УОНИ-13/55 и УОНИ-13/45, обеспечивающие достаточную прочность и высокую стойкость металла шва против образования кристаллизационных трещин. Чтобы избежать образования малопластичных и хрупких закалочных структур в околошовной зоне, при сварке среднеуглеродистых сталей следует замедлить остывание изделий путем снижения скорости сварки, предварительного подогрева металла, сварки двумя и более раздвинутыми дугами. Чем больше содержание углерода в стали, тем выше должна быть температура подогрева металла при сварке. Даже при использовании всех указанных приемов сварные соединения на среднеуглеродистой стали чаще всего получаются недостаточно пластичными, так как закалка основного металла в околошовной зоне полностью не предотвращается. Если к сварному соединению предъявляются требования высокой пластичности, то для выравнивания свойств приходится применять последующую термообработку, чаще всего закалку с отпуском.

Технология сварки среднеуглеродистых сталей в углекислом газе, как и сваока их покоытыми электоолами и под флюсом основана на снижении доли основного металла в металле шва и обеспечении благоприятной формы провара. В производстве сварка в углекислом газе для изготовления конструкций из среднеуглеродистых сталей применяется мало. Благодаря возможности в широких пределах изменять коэф¬фициент формы металлической ванны и медленному остыванию металла околошовной зоны при электрошлаковой сварке со¬здаются благоприятные условия для обеспечения высокого качества сварного соединения среднеуглеродистой стали. Однако при сварке металла, содержащего более 0,3% С, рекомендуется проводить предварительный и сопутствующий подогрев конструкции (особенно при кольцевых швах) до температуры 180-200° С. Высокая стойкость металла шва против образования кристаллизационных трещин обеспечивается при подаче электродной проволоки со скоростью, не превышающей критических значений.

При электрошлаковой сварке увеличение коэффициента формы металлической ванны, при прочих равных условиях, приводит к увеличению содержания в ней углерода. При этом, однако, стойкость металла шва против образования кристаллизационных трещин не снижается, так как одновременно с ростом коэффициента формы металлической ванны растет критическое содержание углерода. .

Серьезной задачей при электрошлаковой сварке сталей с содержанием более 0,33% С является обеспечение равнопрочности металла шва с основным металлом. Эта задача частично решается путем применения сварочных проволок Св-10Г2 или Св-12ГС и перехода углерода из основного металла. Содержание углерода в шве доходит до 0,22-0,24%. Однако даже при этом прочностные свойства металла шва находятся на нижнем уровне свойств основного металла. Для повышения прочности металла шва рекомендуется применять сварочную проволоку, обеспечивающую многокомпонентное легирование. Высокой ударной вязкости металла шва и участка крупного зерна околошовной зоны для сталей этой группы так же, как и для низкоуглеродистых сталей, можно достигнуть пока только нормализацией.

Режим электрошлаковой сварки среднеуглеродистых сталей, кроме скорости подачи проволоки, аналогичен приведенному выше. Скорость подачи сварочной проволоки выбирают исходя из данных. Например, если необходимо сварить металл толщиной 120 мм с 0,35% С, суммарная скорость подачи электродной проволоки составит 324 м/ч (2,7x120). При сварке двумя проволоками скорость подачи каждой из них будет вдвое меньше и составит 162 м/ч. В случае трех проволок скорость подачи каждой из них равна 108 м/ч. При этом достигается высокая стойкость металла шва против образования кристаллизационных трещин при сварке прямолинейных швов и погонной части кольцевых швов. Замыкание кольцевого шва желательно производить с еще несколько меньшей скоростью подачи проволоки и большей температурой сопутствующего подогрева.

При сварке среднеуглеродистой стали плавящимся мундштуком и электродной пластиной режим выбирают в зависимости от состава основного металла. Для примера ниже приведен режим электрошлаковой сварки бандажей цементных печей, изготовляемых из стали 35Л толщиной 300 мм (по данным Г. 3. Волошкевича и др.): .

Марка флюса........ АН-8.

Зазор между свариваемыми кромками, мм..........26±2.

Марка проволоки. ......... Св-10Г2.

Диаметр проволоки, мм...........3.

Число проволок........... 4.

Толщина плавящегося мундштука, мм.......... 5.

Число пластин......... 3.

Скорость подачи проволоки, м/ч..........140.

Расстояние между проволоками, мм.......... 85.

Напряжение сварки, В.......... 40-45.

Сила тока, А......... 1800-2000.

Скорость сварки, м/ч........... 0,5.

Глубина шлаковой ванны, мм......... 40-45.

Режим электрошлаковой сварки станины прокатного стана из стали 25Л толщиной 450 и 750 мм электродной пластиной (по данным Ю. Н. Зайцева и Ю. А. Стеренбогена) приведен ниже: .

Марка флюса..........АН-8.

Зазор между свариваемыми кромками, мм: .

низ стыка.......... 29-31.

верх стыка..........33-34.

Марка электродной пластины.......10ХГСНД.

Число пластин....... 3.

Ширина пластины (мм) при толщине металла, мм:

450 ........... 140.

750............ 235.

Расстояние между пластинами, мм.......... 10-14.

Скорость подачи каждой пластины, м/ч............ 0,9.

Сила тока (А) при толщине металла, мм:

450.......... 700-900.

750.......... 1000-1300.

Напряжение сварки, В.......... 34-38.

Глубина шлаковой ванны, мм..........35-40.

Глубина шлаковой ванны, мм........ 35-40.

После сварки станину подвергают термообработке (нормализации и высокому отпуску). При этом обеспечивается равнопроч-ность сварного соединения с основным металлом. В состоянии после сварки сварное соединение также имеет вполне удовлетворительные механические свойства.

Сварка высокоуглеродистых сталей.

К высокоуглеродистым сталям по принятой в сварочной технике классификации относят стали с содержанием 0,46-0,75% С. Стали такого состава, как правило, не применяют для изготовления конструкций, но широко используют для изготовления деталей машин, подвергающихся наплавке.

Необходимость сварки подобных сталей возникает главным образом при ремонтных работах. Технология их сварки строится на той же основе, что и наплавка.

При сварке углеродистых сталей их технология схожа с технологией сварки чугуна, это главным образом подогрев до 300 С проковка и медленное охлаждение, а так же приминение электродного материала с малым содержанием углерода и серы.

Сталь – это сплав железа и углерода, который применяется более чем все другие вместе взятые металлы и их сплавы. Без применения стальных конструкций и деталей немыслимо существование современной техногенной цивилизации.

Особое место в современной промышленности занимает сварка низкоуглеродистых сталей, как самый широко используемый способ соединения. Сталь имеет отличные показатели свариваемости – это обусловило возникновение ряда методов и способов сварных соединений.

Современные технологии позволяют достигать высокого качества сварочных швов. Таким образом, сварные соединения почти вытеснили применяемые раньше – клепанные. Разработаны методы сварки в тяжелых условиях, например, подводная сварка.

Определение понятия – углеродистая сталь

Если в сплаве вместительность углерода не превышает 2,07%, то такой материал смело можно называть сталью . Все, что превышает процентное соотношение 2,14 – это чугуны. Увеличение процента углерода в сплаве ведет к повышению его твердости и хрупкости.

- Низкоуглеродистые стали содержат до 0,25% углерода.

- Среднеуглеродистые стали содержат от 0,25 до 0,6% углерода.

- Высокоуглеродистые стали содержат от 0,6 до 2,07% углерода.

Для изготовления инструментальных сплавов повышенной прочности применяют низкоуглеродистые легированные стали. В качестве легирующих добавок служат хром, никель, молибден, ванадий, вольфрам, ниобий, титан. Незначительные примеси серы и фосфора, до 0,035%, также повышают характеристики сплавов, высокая чистота стали обозначается буквой «А» в маркировке.

Углерод в составе стали также играет немаловажною роль. Благодаря ему возможна закалка и отпуск, увеличиваются эксплуатационные сроки, повышается твердость. Такие характеристики важны для изготовления деталей повышенной износостойкости шестеренки, звездочки, корпуса, центровые валы, зубчатые колеса.

Наличие разнообразных примесей в сплавах обуславливает применение различных способов и флюсовых добавок при сварке высоколегированных сталей. Но на свариваемость в основном влияет количество углерода. Чем выше его процентное соотношение, тем менее прочным становится сварочный шов.

Виды и технологии сварки углеродистых сталей

Одним из основных критериев для достижения оптимального качества шва является максимальное приближение его физико-химических характеристик к показателям основного сплава. Равнопрочность и однокомпонентность свариваемой стали и присадочных компонентов позволяют получать максимально прочные соединения.

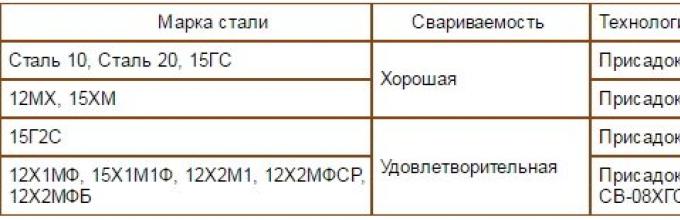

Поскольку качество свариваемости понижается с повышением процента содержания углерода, то основные марки сталей можно разделить на две группы:

- Сплавы с хорошей свариваемостью – Ст10, Ст20, 15ГС, 12МХ, 15ХМ

- Сплавы с удовлетворительной свариваемостью – 15Г2С, 12Х1МФ, 15Х1М1Ф, 12Х2М1, 12Х2МФСР, 12Х2МФБ.

Для преодоления проблем, возникающих при сваривании стали, были разработаны технологии сварки, позволяющие создавать необходимые условия. Ниже предоставлены основные направления разработок по этой теме.

- Электродуговая сварка

Этот способ предполагает использование электрической дуги для нагрева металла до жидкого состояния. Технология возникла более 100 лет назад и за этот период заняла доминирующее место, почти полностью вытеснив некоторые виды соединений, например, склепывание.

Применение высокотемпературной сварочной дуги значительно сужает необходимую зону прогрева, что сохраняет качество соединяемых деталей. Стабильность горения и быстрота прогрева электрической дуги позволили создать ряд направлений в разработке сварочного оборудования.

- Электродуговая сварка плавящимися электродами (MMA)

Сварка происходит вследствие горения дуги между кончиком электрода и деталью, при этом электрод плавится, заполняя сварочную ванну. Для предотвращения окисления расплавленного металла, электроды покрываются обмазкой, которая при оплавлении покрывает шов защитным слоем шлака. После остывания шлак удаляется отстукиванием.

Сварочные аппараты такого типа успешно работают как от сети 220 Вт, так и от 380 Вт. Низкие требования и компактные размеры современных сварочных аппаратов позволяют их применять от самых труднодоступных мест, на высотных объектах, до применения в быту.

Тип сварочной дуги может быть как постоянным, так и переменным. Аппараты постоянного сварочного тока обладают большим функционалом вследствие более высоких характеристик сварочной дуги.

Для разных типов свариваемого металла применяются электроды для сварки углеродистых и низколегированных сталей. Главным критерием для подбора марки электродов является образование равнопрочного сварочного шва, без внутренних трещин и хрупких интерметаллических зон.

Для произведения дуговой сварки углеродистых сталей с удовлетворительной свариваемостью, целесообразно применять постоянный сварочный ток.

MMA сварка на данный момент является самым распространенным и часто применяемым видом сварки вообще.

- Электродуговая сварка неплавящимся (вольфрамовым) электродом в среде инертных газов (TIG)

Нагрев металла при таком способе происходит вследствие горения дуги между вольфрамовым электродом и деталью. Заполнение металлом сварочной ванны происходит благодаря подаче присадочной проволоки непосредственно в зону плавления.

Горелка сварочного аппарата такого типа подает аргон в зону нагрева. Этот инертный газ не только защищает расплавленный металл от окисления, но благодаря ионизирующим способностям приводит к стабильному горению дуги.

Повышенные параметры сварочных характеристик позволяют производить работы, требующие особой прочности и аккуратности. TIG сварка особенно оправдана при использовании для соединения легированных инструментальных сталей.

- Электродуговая полуавтоматическая сварка в среде защитных газов (MIG-MAG)

Сваривание происходит вследствие горения дуги между подаваемой проволокой и деталью. Проволока подается в автоматическом режиме и является заполнением для сварочной ванны. Горелка устроена таким образом, чтобы подавать защитный или инертный газ в зону плавления.

Полуавтоматическая сварка благодаря высокой производительности и аккуратности сварочных швов прочно заняла свое место в промышленности.

- Электродуговая газо-плазменная сварка

Дуга на кончике вольфрамового электрода ионизирует поток атомов аргона, что образует плазменный факел, плавящий металл. Благодаря эффекту плазмы происходит более глубокое проплавление стали, увеличивается качество и прочность швов.

Оборудование для газо-плазменной сварки обычно производится в промышленном формате. Зачастую, это полностью автоматические комплексы, контролируемые исключительно при помощи программного обеспечения.

- Электрошлаковая сварка

Благодаря этой технологии появилась возможность сваривать толстый металл за один проход, что значительно улучшает качество сварочного шва.

Разогрев металла происходит из-за прохождения электрической дуги через токопроводящий шлак (флюс). В слой шлака вживлены металлические электроды, которые при расплавлении шлака, перенимают токопроводимость на себя, гася тем самым дугу. Последующее бездуговое нагревание происходит исключительно из-за сопротивления металла электрическому току.

Сваривание производят обычно в направлении снизу вверх, ограничивая место сварки медными охлаждаемыми ползунами. Такой способ весьма удобен для заполнения толстых швов нелинейной конфигурации.

Плавление металла производится высокотемпературным факелом сжигаемого горючего газа в среде чистого кислорода. Смешение газов происходит в специальной газопламенной горелке, которая оснащена рукоятками управления интенсивности подачи горючей смеси.

Сварочная ванна заполняется металлом благодаря присадочной проволоке, которая подается в зону плавления.

Для газовой сварки далеко не каждый горючий газ будет приемлемым. Например, пропан имеет примеси, которые окисляют расплавленный метал, шов получается рыхлым и бесформенным.

Технология газовой сварки углеродистых сталей подразумевает использование традиционного ацетилена или более новомодного МАФа.

Недостатком газосварки является ее низкая производительность, повышенные трудозатраты, дороговизна расходных компонентов. Развитие различных технологий электросварки постепенно вытеснило газосварку из повсеместного использования.

Перечисленный ряд способов сварки является наиболее популярным, но далеко не полным. Эта отрасль постоянно развивается. Существуют термитная, электролизерная, лазерная, химическая сварки. Даже способ сваривания трением нашел свое место в определенных отраслях производства. Среднеуглеродистые и низкоуглеродистые марки сталей в обозримом будущем вряд ли утратят свою популярность, скорее наоборот. Так что, развитие перспективных технологий сварки еще надолго останется востребованной отраслью.

Углеродистая сталь представляет собой сплав железа и углерода с незначительным содержанием кремния, марганца, фосфора и серы. В углеродистой стали, в отличие от нержавеющей, отсутствуют легирующие элементы (молибден, хром, марганец, никель, вольфрам) Свойства углеродистой стали сильно изменяются в зависимости от незначительного изменения содержания углерода. С ростом содержания углерода растут твердость и прочность стали, а ударная вязкость и пластичность снижаются. При содержании углерода более 2,14% сплав называется чугуном.

Классификация углеродистых сталей

- низкоуглеродистую (с содержанием углерода до 0,25%)

- среднеуглеродистую (с содержанием углерода 0,25 - 0,6%)

- высокоуглеродистую (с содержанием углерода 0,6 - 2,0%)

По способу производства различают сталь:

1. Обыкновенного качества (углерода до 0,6%) кипящую, полуспокойную, спокойную

Существует 3 группы сталей обыкновенного качества:

- Группа А. Поставляется по механическим свойствам без регламентации состава сталей. Стали эти обычно используются в изделиях без последующей обработки давлением и сваркой. Чем больше число условного номера, тем выше прочность и меньше пластичность стали.

- Группа Б. Поставляется с гарантией химического состава. Чем больше число условного номера, тем выше содержание углерода. В дальнейшем могут обрабатываться ковкой, штамповкой, температурным воздействием без сохранения начальной структуры и механических свойств.

- Группа В. Могут свариваться. Поставляются с гарантией состава и свойств. Эта группа сталей имеет механические свойства в соответствии с номерами по группе А, а химический состав – с номерами по группе Б с коррекцией по способу раскисления.

2. Высококачественную с содержанием серы до 0,030 % и фосфора до 0,035%. Сталь имеет повышенную чистоту и обозначается буквой А после марки стали

По назначению стали могут быть:

- строительные

- машиностроительные (конструкционные)

- инструментальные

- стали с особыми физическими свойствами

Сварка низкоуглеродистых сталей

Такие стали хорошо свариваются. Чтобы правильно выбрать электроды нужного типа и марки, необходимо учитывать следующие требования:

- Равнопрочное сварочное соединение с основным металлом

- Бездефектный сварной шов

- Оптимальный химический состав шовного металла

- Устойчивость сварных соединений при вибрационных и ударных нагрузках, повышенных и пониженных температурах

Для сварка низкоуглеродистых сталей используются электроды марок ОММ-5,СМ – 5, ЦМ – 7, КПЗ-32Р, ОМА – 2, УОНИ – 13/45, СМ – 11

Сварка углеродистых сталей

Углерод увеличивает возможность закалки стали. Сталь с содержанием углерода (0,25–0,55%) подвержена закалке и отпуску, что значительно увеличивает ее твердость и износостойкость. Эти качества стали используются в производстве деталей механизмов, осевых валов, зубчатых колес, корпусов, звездочек и других деталей, требующих повышенной износостойкости. Зачастую сварка становится единственной технологией изготовления и ремонта деталей машин, станин производственного оборудования и т.д.

Проблемы сварки углеродистых сталей и методы их решения

Однако, сварка углеродистых сталей затруднена по следующей причине: углерод, содержащийся в таких сталях, способствует образованию при сварке кристаллизационных горячих трещин и малопластичных закалочных образований и трещин в околошовных зонах. Металл самого шва отличается по свойствам от основного металла, а углерод снижает устойчивость швов к образованию трещин, усиливая отрицательное влияние серы и фосфора.

Критическое содержание углерода в шве зависит от:

- конструкции узла

- формы шва

- содержания в шве различных элементов

- предварительного подогрева участка шва

Соответственно, методы повышения устойчивости от образования горячих трещин направлены на:

- Ограничение элементов, способствующих образованию трещин

- Снижение растягивающих напряжений в шве

- Формирование оптимальной формы шва максимально однородного химического состава

Кроме того, повышенное содержание углерода способствует формированию малопластичных структур, которые под действием различных напряжений склонны к образованию холодных трещин и разрушению. Для предотвращения этого используются способы, исключающие факторы, способствующие возникновению таких условий.

Требования к технологии сварки углеродистых сталей

При выполнении сварных соединений сталей с повышенным содержанием углерода для стойкости швов к образованию трещин следует соблюдать следующие условия:

- Применять сварочные электроды и проволоку с низким содержанием углерода

- Использовать режимы сварки и технологические меры, ограничивающие дрейф углерода из основного металла в сварочный шов (разделку кромок, увеличенный вылет, использование присадочной проволоки и пр.)

- Вводить элементы, способствующие образованию в шве тугоплавких или округлых сульфидных образований (марганца, кальция и т.д.)

- Использовать определенный порядок наложения швов, снижать жесткость узлов. Использовать другие режимы и методы, обеспечивающие снижение напряжений в сварочном шве

- Выбирать нужные формы шва и снижать его химическую неоднородность

- Минимизировать содержание диффузионного водорода (применять низко-водородные электроды, сушку защитных газов, очистку кромок и проволоки, прокаливать электроды, проволоку, флюсы)

- Обеспечивать медленное охлаждение сварочного шва (использовать многослойную, двухдуговую или многодуговую сварку, наплавку отжигающего валика, использовать экзотермические смеси и др.)

Технологические особенности сварки углеродистых сталей

Некоторые особенности подготовки и сварки деталей из углеродистых сталей:

- Очистка материала

При сварке углеродистой стали основной металл очищается от ржавчины, грязи, слоя окалины, масла и прочих загрязнений, которые являются источниками водорода и способны образовывать поры и трещины в шве. Очищаются кромки с прилегающими участками металла шириной до 10 мм. Таким образом обеспечивается плавный переход к основному металлу конструкции и прочность шва при различных нагрузках.

- Сборка деталей под сварку. Разделка кромок

При сборке деталей под сварку обязательно соблюдается зазор, зависящий от толщины деталей. Ширина зазора на 1-2 мм больше, чем при сборке элементов хорошо свариваемых сталей. Разделку кромок следует проводить при толщине металла от 4 мм, что способствует уменьшению перехода углерода в шов. Поскольку высока склонность к закалке, от прихваток малого сечения следует отказаться или использовать перед прихватками предварительный локальный подогрев.

- Сварочный режим должен обеспечивать наименьшую проплавку основного металла и оптимальную быстроту охлаждения. Правильность выбора режима сварки может быть подтверждена результатами замера твердости металла шва. При оптимальном режиме она не должна превышать 350 HV.

- Ответственные узлы свариваются в два и более прохода. Сварной шов к основному металлу должен иметь плавный подход. Частые разрывы дуги, вывод кратера на основной металл и его ожоги не допускаются.

- Ответственные конструкции из углеродистых сталей, а также узлов с жестким контуром и др. свариваются с предварительным подогревом. Подогрев осуществляется в температурном диапазоне 100–400 °С, причем температура подогрева тем выше, чем больше содержание углерода и толщина свариваемых деталей.

- Охлаждение сварных соединений после окончания сварки углеродистой стали должно быть медленным. Сварной узел для этого накрывается специальным теплоизоляционным материалом, перемещается в специальный термостат или используется после сварочный нагрев.

Сварочные материалы для сварки углеродистых сталей

- Для сварки сталей с содержанием углерода до 0,4% можно использовать сварочные электроды, пригодные для сваркинизколегированных сталей с небольшими ограничениями. Для ручной сварки применяют электроды с покрытием основного типа, которые обеспечивают минимальное содержание водорода в шовном наплаве. Используются электроды марок УОНИ–13/45, УОНИ–13/55 и др.

- Механизированная сварка углеродистой стали в защитном газе предполагает использование проволоки марок Св–08Г2С, Св–09Г2СЦ или аналогичных, а также газовой смеси углекислоты и кислорода (при содержании последнего до 30%) или углекислого газа. Допускается использовать окислительные аргоновые газовые смеси (70-75% Ar+20-25% СО2+5% О2). Наиболее оптимальная толщина проволоки 1,2 мм.

- Если углеродистая сталь прошла термическую обработку или легирована, то электродная проволока Св–08Г2С не обеспечит необходимые механические свойства. В этих случаях для сварки применяются проволоки комплексно-легированные марок Св–08ГСМТ, Св–08ХГСМА, Св–08Х3Г2СМ и др.

- Автоматическая сварка углеродистой стали под флюсом производится проволоками Св–08А, Св–08АА, Св–08ГА при совместном использовании с флюсами АН–348А, ОСЦ–45. Рекомендуется применение флюсов АН–43 и АН–47, которые обладают хорошими технологическими качествами и устойчивостью к образованию трещин.

- Материалы для , электроды) должны соответствовать требованиям стандартов и технических условий. Не допускается использовать электроды со значительными дефектами покрытия. Проволока должна быть без грязи и ржавчины, флюсы и электроды перед использованием прокаливаются при температурах, которые рекомендованы сопроводительной технической документацией. Для сварки следует углекислый газ. Пищевой углекислый газ можно применять только после дополнительной осушки.