O grés porcelânico é uma classe especial de materiais cerâmicos de revestimento, cuja especificidade reside na elevada resistência e quase nula porosidade. Esta é uma grande vantagem para a pedra artificial, mas em alguns aspectos as suas características obrigam-nos a olhar mais de perto a instalação. Este guia o ajudará a descobrir como colocar grés porcelânico no chão - uma base sujeita a cargas pesadas. Considere todos os problemas: desde a preparação da superfície até o rejuntamento e a manutenção dos ladrilhos.

Navegação rápida pelo artigo

Preparação da superfície

O revestimento deve ser precedido da observância de certos requisitos para o revestimento a ser colocado.

Juntas de expansão

Para compensar a deformação dos elementos de construção e evitar danos ao revestimento, as juntas de dilatação são dispostas em pisos de concreto. Eles são divididos em três tipos.

Perímetro

Eles são dispostos ao longo do contorno das paredes e colunas, a fim de limitar o efeito de deformação dos elementos estruturais na mesa. Para fazer isso, uma tira de material compressível é colocada ao redor de todo o perímetro da sala antes de despejar a mesa, geralmente espuma de poliestireno expandido com 1 cm de espessura.

Temperatura

A mesa inevitavelmente trinca durante a operação. Para limitar o aparecimento de fissuras, são organizadas juntas de dilatação. Recomenda-se cortar em quadrados, mas em qualquer caso, a largura não deve ser inferior a uma vez e meia menor que o comprimento. O tamanho normal dos quadrados é 6x6 m.

Dividindo

Eles são necessários para limitar as cargas mecânicas associadas à rápida evaporação da umidade nos primeiros seis meses de operação do concreto. São realizados em uma área de até 30% da mesa. As lacunas geralmente têm pelo menos 5 mm de largura.

Os últimos 2 tipos de juntas de dilatação são utilizados principalmente em grandes espaços comerciais ou com uma área superior a 25 m². Para superfícies externas, pelo menos a cada 9-12 m².

Adesivo para azulejos

Características das misturas

De acordo com EN 12004 e EN 12002, o adesivo é classificado com base em sua composição química e características especiais:

- cimento (designação abreviada com a letra C);

- reativo (R);

- dispersivo (D);

Os adesivos de cimento são os mais comuns e podem ser recomendados para instalação na maioria das situações. Os compostos reativos à base de epóxi têm uma adesão muito alta e são usados para a colagem de cerâmica a metal, madeira e outros substratos complexos. Quando revestidos em uma base de concreto, eles são inadequados - muito caros. A dispersão para concreto também não é adequada. Eles, embora altamente adesivos, não penetram profundamente na superfície. Mas essa qualidade é valiosa.

Cada tipo de composição é dividido em classes:

- básico (denotado pelo número 1):

- melhorado (2):

- configuração rápida (F);

- longa duração (E);

- elástico (S1);

- superelástico (S2);

- resistente à fluência vertical (T);

A escolha depende das condições de operação e cobertura. O tipo de cola está indicado na embalagem. Por exemplo, ao aplicar em impermeabilização ou piso radiante, C2S1 é adequado - cimento elástico melhorado. Este tipo inclui CERESIT CM 17, LITOKOL SUPERFLEX K77, SOPRO No. 1, cola KNAUF FLEX.

A escolha do adesivo certo é fundamental para a estratificação. O uso de uma determinada composição depende de vários fatores:

- estrutura de base (standard - betonilha de cimento ou gesso, não standard - drywall, ladrilhos antigos, impermeabilizantes, madeira);

- o formato do ladrilho (quanto maior o tamanho, maiores devem ser os indicadores de aderência da cola);

- finalidade (paredes / pisos / interno / externo);

- o tempo que antecede a entrada em funcionamento das instalações (em baixas temperaturas ou tempo limitado é preferível utilizar uma cola de pega rápida da classe C2F, por exemplo MAPEI GRANIRAPID);

- condições climáticas durante o processo de revestimento;

![]()

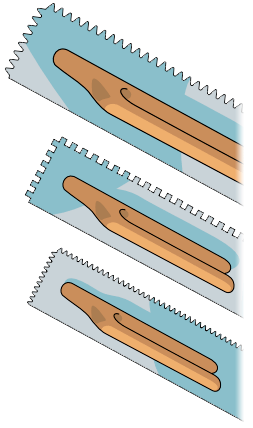

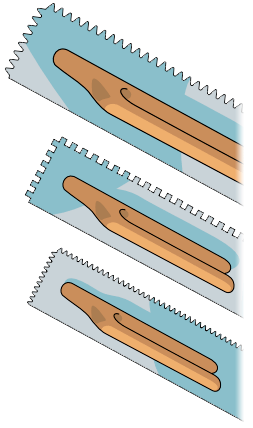

Trabalhando com cola

A absorção de água quase nula do grés porcelânico impõe requisitos especiais para a aplicação da composição. Para cerâmicas comuns, o revestimento unilateral é suficiente - mais frequentemente na superfície da base. Para a colocação de grés porcelanato de alta qualidade, recomendamos a aplicação frente e verso: sobre a betonilha / gesso e sobre os ladrilhos. Isso garante uma boa adesão e nenhum vazio sob a cerâmica. Os vazios podem causar rachaduras no revestimento devido ao impacto ou carregamento de ponto alto, ou quando a umidade se acumula e congela neles.

A cola é aplicada com uma espátula de metal lisa, após o que o excesso é removido com um "pente" - uma espátula com dentes. O formato da ferramenta, assim como o tamanho dos dentes, depende das dimensões do grés porcelânico. No verso do ladrilho, uma fina camada da mistura é suficiente - "para raspar", se apenas a cola tiver um contato firme com a base de montagem.

Para pisos internos em instalações residenciais, o contato entre o lado de montagem do ladrilho e o adesivo deve ser de pelo menos 70% de toda a superfície. Pisos internos e externos "comerciais" de qualquer tipo requerem mistura de 100% a ser aplicada em ambas as superfícies.

Colocar ladrilhos

Largura das costuras

A dimensão das juntas entre os ladrilhos depende da dimensão do grés porcelânico e das condições de temperatura. Dependendo da largura dos vãos, eles falam sobre assentamento:

- com costura aberta - mais de 2 mm de largura;

- com junta mínima - 1–2 mm;

- bunda - menos de 1 mm;

O revestimento de junta aberta é recomendado para ladrilhos exteriores e para uso interior ao decorar o aquecimento de piso. A alta temperatura e suas flutuações afetam a deformação das juntas. Portanto, para compensar o movimento da estrutura, as costuras são aumentadas nessas condições. Outra razão para juntas largas são os ladrilhos de baixa qualidade geometricamente e sua falta de calibração. As forças do grés porcelânico trapézio brincam com as costuras, lacunas muito estreitas podem levar à estratificação das placas. A colocação de ladrilhos de diferentes lotes também leva ao mesmo.

As costuras mínimas são organizadas em ambientes internos em condições de operação em temperatura ambiente. A largura das juntas aumenta com o alargamento dos ladrilhos. Por exemplo, para grés porcelânico com tamanho inferior a 300x300 mm, costuras com largura de 1–1,5 mm são adequadas.

O assentamento do grés porcelânico não depende do tamanho das placas. É praticado - com bordas acabadas. À temperatura ambiente e na ausência de oscilações repentinas de temperatura, pode ser colocado sem costuras. Mesmo assim, é melhor dispor folgas de pelo menos meio milímetro - elas não prejudicam a solidez visual do revestimento e compensam a influência de outros fatores.

Deveres do ladrilhador

O cliente, não sendo profissional, vê apenas momentos "decorativos". Portanto, é responsabilidade do ladrilhador informar sobre possíveis problemas relacionados ao material de revestimento e ao estado da base.

O especialista é obrigado:

- informar o cliente sobre a presença de defeitos tonais, de calibração e outros na cerâmica;

- preste atenção aos problemas existentes ou potenciais na estrutura da superfície preparada para a instalação; fazer perguntas de perfil que reduzem proativamente a confiabilidade e durabilidade do revestimento;

- trabalhar de acordo com os requisitos de design:

- colocar de acordo com o tipo de layout fornecido;

- colocar em uma única direção (indicada por uma seta no verso do grés porcelânico);

- observar a largura especificada das costuras;

- observar as normas relevantes do SNiP.

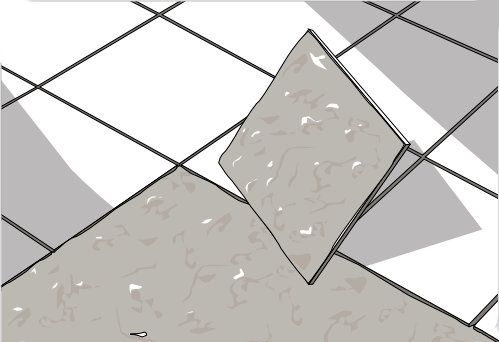

Colocação de grés porcelânico

Colocar granito cerâmico com suas próprias mãos, embora não seja fácil, está ao alcance de qualquer artesão doméstico. O trabalho está dividido em várias etapas:

- layout da sala;

- colocar a linha do farol;

- revestindo o resto da superfície;

Não há necessidade de mergulhar o grés porcelânico em água. Se houver poeira na lateral de montagem, basta mergulhar cada ladrilho na água.

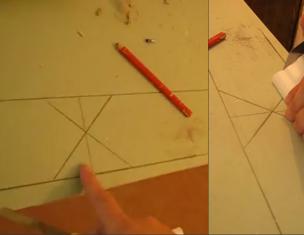

Marque o chão com um nível, fita métrica e cordão de pintura. A marcação inclui a verificação do plano e da geometria, colocação de balizas que sinalizam a altura do futuro piso e puxando as cordas da baliza que definem a direção do assentamento.

Coloque todo o ladrilho na área de maior visibilidade, deixe lugares "ásperos" para o corte. Para evitar um corte estreito na borda oposta, é melhor começar a colocar uniformemente do centro para os lados.

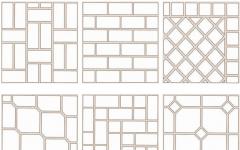

Existem três tipos principais de layouts de placa:

- Costura a costura;

- Afaste-se;

- Diagonalmente.

Durante o processo de instalação, cada etapa é importante, mas preste atenção especial à primeira linha. O resultado final depende muito de quão bem foi colocado. Use cruzes espaçadoras e / ou cunhas para manter as costuras uniformes. Estes últimos são necessários para corrigir lacunas no caso de grés porcelanato mal calibrado.

O assentamento deve ser feito com pouco esforço: pressionando e (às vezes) com um macete de borracha (batidas leves). Verifique visualmente e ao tato se não há diferenças entre as placas - "degraus". Controle o avião por nível e regra. Não deve haver espaços entre a tira e os ladrilhos. Caso contrário, remova o grés porcelânico e adicione / remova a cola.

Vídeo tutorial de instalação:

Observe a tecnologia de uso da mistura adesiva. A vida útil da composição acabada está indicada na embalagem, não tente ultrapassá-la, focando na plasticidade da cola. Uma leve crosta que cobriu a mistura depois de um tempo indica que o material perdeu suas qualidades originais e a adesão ao ladrilho já está bastante reduzida. Isso apesar da aparência enganosa do adesivo remisturado. A adesão é ainda mais reduzida pela mistura subsequente da mistura com a adição de água.

A área de sua aplicação única depende da vida útil da cola. As misturas são diferentes, como o formato do porcelanato, mas, em média, cerca de um metro quadrado é revestido por vez. Tente corrigir a posição das placas dentro de 10-15 minutos; tentativas posteriores de corrigir a situação levam a uma violação da adesão. A vida útil do adesivo pode variar muito em condições incomuns, como altas temperaturas ou substratos porosos com forte absorção de umidade.

Corte de ladrilho

A colocação de grés porcelânico no chão não fica completa sem o aparamento. Isso é feito com um cortador de azulejos (manual mecânico ou elétrico) e uma esmerilhadeira. é mais caro, então em casa, trabalhando com as próprias mãos, recomendamos usar mecânicos com cama potente e guias. Uma rebarbadora com disco de diamante para ladrilhos é necessária para qualquer corte fora do padrão.

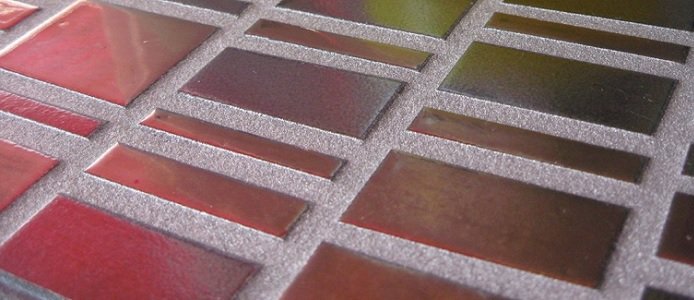

Betume

Selar as juntas entre os ladrilhos com massas especiais. O adesivo usado para estilizar não é adequado - além da óbvia falta de aparência estética, sua estrutura é de granulação grossa.

Não se esqueça das juntas de dilatação, se houver. Eles são selados com silicone ou com a ajuda de dois componentes:

- enchimento elástico; pode ser, por exemplo, espuma de poliuretano ou poliestireno expandido; o tamanho da tira deve ser menor que a profundidade da emenda para que haja uma folga para a expansão do enchimento;

- selante de superfície (à base de poliuretano ou silicone); a principal característica do material para vedação de fendas de deformação é a elasticidade;

Vamos voltar ao rejuntamento. De acordo com a norma EN 13888, a fuga é classificada de acordo com sua composição química:

- cimento (designado CG);

- para costuras normais (1);

- para costuras melhoradas (2);

- reativo (epóxi, designado RG).

Designações adicionais possuem rejuntes com maior resistência à abrasão (Ar) e com absorção de água reduzida (W).

Os rejuntes de silicone são classificados como selantes.

- A classe de argamassa CG2 é adequada para instalações domésticas.

- Para divisões com elevada humidade (casas de banho, duches, piscinas) e trabalhos de interior - classe CG2 W.

- Instalações comerciais - classe CG2 Ar.

- Instalações com maiores requisitos de higiene e resistência a produtos químicos (avental de cozinha, bancada, produção de alimentos, hospitais, lojas).

Massas de cimento

Devido ao baixo custo relativo e à enorme variedade tonal, a argamassa de cimento é muito mais popular do que outras. Recomendamos o uso de materiais de fabricantes europeus. Muitas pessoas consideram erroneamente a escolha de uma fuga como uma questão secundária, não percebendo que uma massa ruim pode arruinar até mesmo um revestimento executado com perfeição em poucos meses.

Uma vez que o grés porcelânico é mais frequentemente instalado em áreas sem condições perfeitamente secas, compre uma massa que inclua componentes repelentes de água e antifúngicos. Além disso, impregnações especializadas, que cobrem as costuras seladas, ajudam a fortalecer a impermeabilização das juntas. Dependendo do grau de penetração na profundidade da fuga, duas classes de impregnação são distinguidas:

- verniz polimérico; penetra profundamente, proporcionando boa impermeabilização;

- repelente de água; impregna a superfície da massa, danificando a camada superior da fuga leva ao enfraquecimento da barreira hídrica;

Aplicar a impregnação com pincel, tendo previamente o cuidado de proteger os ladrilhos da entrada da composição. Caso contrário, podem permanecer manchas no grés porcelânico. A tecnologia requer dupla aplicação: processar pela segunda vez no dia.

Ao escolher uma mistura de rejuntamento, lembre-se que o tom da argamassa fresca é diferente do tom da antiga. Freqüentemente, há diferenças até mesmo entre a massa real e aquela mostrada na embalagem. Se a cor do material for extremamente importante, experimente em uma pequena área.

Você pode começar a aplicar a massa nas costuras antes de um dia após o folheado. Uma exceção é o uso de cola de presa rápida (você precisa esperar pelo menos 3-4 horas após o assentamento). As juntas devem ser cuidadosamente limpas da mistura de ligante, os ladrilhos devem ser lavados. A massa é amassada de acordo com as instruções da embalagem.

Você pode começar a aplicar a massa nas costuras antes de um dia após o folheado. Uma exceção é o uso de cola de presa rápida (você precisa esperar pelo menos 3-4 horas após o assentamento). As juntas devem ser cuidadosamente limpas da mistura de ligante, os ladrilhos devem ser lavados. A massa é amassada de acordo com as instruções da embalagem.

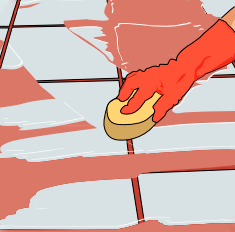

Para a junção, eles usam um ralador, que é usado para aplicar a junta nas costuras. A mistura deve preencher pelo menos dois terços da profundidade da lacuna, caso contrário, há o risco de destruição da massa. Aplique a composição com força, os vazios são reprocessados. Remova os resíduos imediatamente com uma espátula. Em uma abordagem, você pode processar 0,5-3 metros quadrados. A área específica depende do tipo de massa e do fabricante.

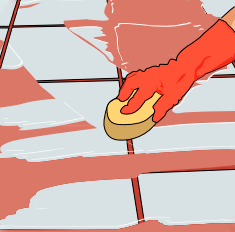

É mais fácil trabalhar com grés porcelânico brilhante. Fosco, e ainda mais estruturado, é mais difícil de esfregar - a fuga penetra nos poros, de onde é dificilmente lavada. Nesses casos, é mais conveniente lavar a mistura com uma esponja úmida de cozinha com superfície abrasiva.  As costuras são condicionadas com uma esponja de espuma úmida. Alguns fabricantes produzem equipamentos especiais, mas seu uso não é obrigatório. É importante observar a diagonal dos movimentos em relação às articulações, o "paralelismo" lava a fuga das fendas. Antes de usar a esponja, costuma-se usar uma espátula redonda de borracha ou um cabo cilíndrico de 8-10 mm, com o qual a camada de junta é alisada e compactada. Como resultado, as costuras são obtidas com uma ranhura uniforme e uma superfície lisa. Finalmente, o forro é lavado após 10-20 minutos, quando a argamassa começa a secar.

As costuras são condicionadas com uma esponja de espuma úmida. Alguns fabricantes produzem equipamentos especiais, mas seu uso não é obrigatório. É importante observar a diagonal dos movimentos em relação às articulações, o "paralelismo" lava a fuga das fendas. Antes de usar a esponja, costuma-se usar uma espátula redonda de borracha ou um cabo cilíndrico de 8-10 mm, com o qual a camada de junta é alisada e compactada. Como resultado, as costuras são obtidas com uma ranhura uniforme e uma superfície lisa. Finalmente, o forro é lavado após 10-20 minutos, quando a argamassa começa a secar.

Massas epóxi

Consiste em dois componentes: enchimento e resina. A qualidade das juntas retificadas com este tipo de graute é uma ordem de grandeza superior às preenchidas com massa de cimento. O material é muito denso, resistente à água e quimicamente inerte à maioria dos produtos químicos.

O epóxi é muito mais difícil de usar do que a argamassa convencional. Os componentes devem ser misturados ao grama mais próximo. Por motivos de perigo, é aconselhável trabalhar com luvas de borracha. Em uma abordagem, não mais do que um quadrado de revestimento é processado, os movimentos da espátula não diferem daqueles já descritos. A vida da composição acabada não é mais do que meia hora.

Costuras não curadas são abundantemente umedecidas com água usando uma esponja de cozinha "peluda" para formar uma emulsão. Isso é feito com cuidado para não tirar a mistura das costuras.

Os resíduos líquidos da mistura são removidos com uma esponja de celulose dura. Quando a esponja estiver saturada de resina, substitua por uma nova. Litokol tem esponjas de rejunte epóxi especiais que são mais caras, mas mais duráveis.

A argamassa de epóxi deve ser enxaguada antes de curar, caso contrário, poderão surgir problemas. A placa remanescente é lavada com água com adição de álcool etílico 10% ou detergentes especiais (por exemplo, Gel Litonet).

Um pouco sobre silicone

O uso do silicone leva ao contato deste na cerâmica. Sem esperar o endurecimento, é retirado com solvente (gasolina, tolueno, acetato de etila). O material endurecido não reage a solventes, é descartado apenas mecanicamente e com risco de danificar as telhas.

Cuidados com a telha

Não basta colocar grés porcelanato, a durabilidade do revestimento está em proporção direta com a manutenção adequada dos azulejos. O assentamento da cerâmica é coroado com a limpeza das misturas utilizadas no processo de trabalho e verificação de danos mecânicos. Pedaços de areia são o abrasivo mais forte e, se não forem removidos, arranharão a superfície e acumularão sujeira.

Recomendamos o uso de agentes ácidos para limpeza, como FILA DETERDEK. O grau de diluição é selecionado com base na estrutura do granito cerâmico: para limpar uma superfície brilhante, são necessários 3 litros de solução ácida por 100 m² nas proporções de 1 a 10 (0,5 litros de FILA DETERDEK por 5 litros de água quente), estruturado - 6 litros de solução por 100 m² nas proporções de 1 a 5 (1 litro em 5 litros de água quente).

A limpeza com ácido pode ser realizada pelo menos dois dias após o rejuntamento. Todas as superfícies de metal e mármore devem ser protegidas com fita adesiva.

O processo é dividido em etapas:

- humedeça o pavimento com água para obter um efeito moderado dos ácidos nas cerâmicas;

- com a esfregona ou esponja, espalhe o produto uniformemente no chão;

- deixe agir por alguns minutos (o tempo depende do grau de sujeira);

- limpe vigorosamente a superfície do revestimento com uma esponja abrasiva;

- remova os restos do produto com pano seco;

- Limpe o chão com água quente limpa.

Os possíveis resíduos de flacidez são removidos por um procedimento repetido usando substâncias mais concentradas. A manutenção de rotina consiste na limpeza periódica de grés porcelânico com água. Se manchas oleosas ou sujeira persistente aparecerem, procure ajuda de um equipamento especial novamente.

A certa complexidade do revestimento com grés porcelânico obriga mais uma vez a atentar para a observância das normas de preparação, assentamento e manutenção dos ladrilhos. Você pode elogiá-lo pela decisão de fazer o trabalho sozinho, mas deve ser avisado para não ignorar as recomendações. Lembre-se que o substrato deve ser forte e estável e o adesivo adequado para a aplicação. A escolha do granito cerâmico também se deve às especificidades do uso do material. Não é razoável colocar grés porcelânico fumê na sala técnica, assim como o mais simples fosco - em uma sala de status.

comentários alimentados por HyperComments