Большинство современных сварочных аппаратов имеют в своей конструкции блок выпрямительных диодов, что, в свою очередь, обеспечивает постоянный сварочный ток. Для аппаратов, использующих в качестве сварочного материала проволоку (сварочных полуавтоматов) это является обязательным условием. Для аппаратов же, использующих для работы электроды это уже является опцией, позволяющей использовать практически любые марки электродов для проведения сварочных работ.

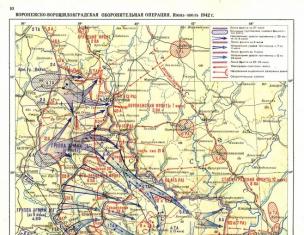

Классификация сварочной дуги по полярности постоянного тока:

а - прямая полярность; б - обратная полярность

При работе полуавтоматом необходимо обязательно соблюдать полярность подключения. Так, сварка обычной обмедненной проволокой в среде защитного газа производится током прямой полярности. То есть на изделие подается плюс, а на держак минус (прямая полярность при сварке). При таком подключении ток протекает от проволоки на изделие, в связи с чем нагрев изделия получается выше, нежели сварочной проволоки. И это закономерно. Свариваемые части имеют значительно большую площадь, соответственно, требуют большего нагрева для образования сварочной ванны. Проволока же, имеющая меньшую площадь достаточно легко плавится и в место сварки попадает уже в виде расплавленной капли. Протекающий ток, а он протекает именно от плюса к минусу, захватывает расплавившийся материал, опять же способствуя формированию качественной сварочной ванны.

Судя по комментариям посетителей нашего сайта, возникла небольшая путаница с тем, в каком все таки направлении течет ток в цепи. Давайте попытаемся внести ясность в этот вопрос!

Необходимо понимать, что "направление тока" в электротехнике - это больше условность, принятая для рисования схем. Традиционно, на схемах, принято рисовать от плюса к минусу, как будто движение тока происходит от плюса к минусу, хотя реальное движение носителей заряда в большинстве случаев происходит в обратном направлении! В случае, если проводником выступает металл (провод, электрод и т.п.), реальные носители заряда - электроны, летят от минуса к плюсу (т.к. электроны - отрицательно заряженные частицы). Если проводником выступает ионизированый газ или жидкость с ионами, в таком случае ионы летят в обе стороны.

При работе полуавтоматом без защитной среды газа, используется специальная порошковая (флюсовая) проволока. В этом случае обязательно меняется полярность подключения держака и «массы». То есть на массе «минус», а на держаке плюс (обратная полярность при сварке). Обусловлено это тем, что температура плавления флюса примерно одинакова с температурой плавления металла, однако для получения качественного шва необходимо чтобы флюс сгорел и образовал небольшое газообразное облако в среде которого и будет происходить сварочный процесс. Как уже отмечалось выше, ток течет от минуса к плюсу, поэтому и падение расплавленной капли металла будет несколько более низким, что обеспечит меньший прогрев свариваемого металла, поскольку охлаждение последнего не осуществляется средой защитного газа и формирование сварочной ванны будет примерно таким же, как и при сварке в среде газа.

Сварка цветных металлов, в частности алюминия, производится, как правило, специальным вольфрамовым электродом. В этом случае обычно используют прямую полярность при сварке - минус на электроде. Такой тип подключения позволяет получить большую температуру в зоне нагрева, что особенно критично для того же алюминия, поскольку первоначально необходимо «пробить» оксидную пленку, тем более, что температура плавления у последней гораздо выше, нежели самого металла.

Прямая полярность помимо всего прочего позволяет получить более концентрированную и узкую электрическую дугу, более глубокое проплавление металла, а, соответственно, более качественный шов и, что немаловажно, использовать меньший диаметр дорогостоящего вольфрамового электрода, а также снизить расход не менее дешевого газа.

При подключении вольфрамового электрода в обратной полярности при сварке - с плюсом на держаке - шов получается менее глубоким. Такой способ хорош при сваривании тонких пластин - в этом случае отсутствует опасность прожечь свариваемый материал. Однако ещё одним минусом является эффект «магнитного дутья». В этом случае образующаяся дуга получается блуждающей и шов получается менее красивым и герметичным. Подробности Категория: Сварка

В книге рассмотрены технологические свойства электро сварочных дуг при сварке низкоуглеродистыми электрода ми с различными покрытиями. Показано влияние энергетически: процессов у катода, анода и в столбе дуги па производительность расплавления и проплавляющее действие электродов, а также на перенос металла в дуге и устойчивость ее горения. Установлен характер изменения энергетического состояния отдельных зон дуги при внесении в нее различных веществ.

На основе теории распространения тепла при сварке разработаны способы расчета некоторых технологических характеристик электродов.

Книга рассчитана на инженеров, научных работников и аспирантов, интересующихся вопросами применения дугового разряда и его энергетическими особенностями.

Свойства электрической дуги должны оказывать решающее влияние на особенности процесса сварки электродами. Это связано с тем, что дуга является основным источником тепловой энергии. Другие возможные источники энергии (подогрев электрода током и тепло химических реакций при плавлении покрытия) имеют второстепенное значение. Это подтверждается следующими данными. При нагреве сварочным током стержней диаметром 4-5 мм из низкоуглеродистой стали при плотности тока до 20 ajмм2 в них выделяется лишь около 20% тепла, необходимого для плавления, причем основное количество тепла выделяется в конце расплавления электрода, когда значительно возрастает его омическое сопротивление из-за разогрева . Термический эффект химических реакций для наиболее распространенных промышленных электродов, определенный в работе с помощью специальной методики калориметрирования, не превышает ±8-9% мощности дуги.

Энергетические характеристики сварочных дуг зависят от типа покрытия электрода. Эта зависимость может быть установлена при одинаковом токе I по разнице в напряжении горения дуги Да, так как мощность дуги составляет /Да* Целесообразно сравнивать между собой величины так называемого номинального напряжения горения дуги (напряжение дуги, характерное для данного электрода при оптимальном режиме сварки).

Ниже приведены значения номинального напряжения горения дуги, полученные А. А. Ерохиным для низкоуглеродистой проволоки с различными тонкими покрытиями на постоянном токе прямой полярности (в в):

Без покрытия............................................................18

Тонкий слой жидкого стекла......................................17

Мел и жидкое стекло............................................... 15

Кварцевый песок и жидкое стекло.............................24

Каолин и жидкое стекло...........................................28

Очевидно, что сварочные дуги с более высоким номинальным напряжением при прочих равных условиях будут более мощными. Причина изменения мощности сварочной дуги при нанесении тех или иных покрытий кроется в изменении физических условий существования дугового разряда, вызываемом покрытиями.

В настоящее время характеристики конкретных электрических дуг при сварке различными электродами изучены чрезвычайно слабо. В определенной степени известны лишь явления в столбе дуги. В то же время почти не исследованы процессы в приэлектродных областях, имеющие большое значение для понимания технологической роли электрической дуги в сварочном процессе. Результаты исследовании несварочных электрических дуг дают некоторое представление о явлениях в приэлектродных областях сварочных дуг. Так, в связи с разнообразием типов электрических дуг физиками делались попытки приблизительно классифицировать их по явлениям па катоде.

А. Энгель считает, что самоподдерживающие электрические дуги целесообразно разделить на две группы: дуги, у которых катоды заметно испаряются при температурах, когда термоэлектронная эмиссия еще отсутствует (дуги с «холодным» катодом), и дуги, в которых катоды имеют температуру, достаточную для значительной термоэлектронной эмиссии (дуги с термокатодом).

Основу низкоуглеродистых сварочных электродов составляет железо, температура кипения которого равна примерно 2740° С. Имеющиеся в стали примеси могут приводить к снижению температуры кипения электрода или к избирательному кипению при температуре ниже температуры кипения железа. Например, марганец испаряется уже при 1900° С, потери его при сварке за счет испарения могут быть значительными. Поверхность капель на конце электрода почти всегда покрыта шлаками и окислами, температура кипения которых также может быть ниже температуры кипения железа (А!203-2250е С, Si02- 2230° С и т. д.). Температура железных катодов, покрытых шлаками и окислами в связи с их испарением в дуге и значительными затратами энергии на такое испарение, может не достигать температуры кипения железа

При сравнительно низкой температуре кипения железа и возможных примесей и шлаков заметная термоэлектронная эмиссия с поверхности капель при атмосферном давлении теоретически невозможна и поэтому сварочные дуги с плавящимися электродами должны быть отнесены по классификации Энгеля к дугам с «холодным» катодом. Следует отметить, что разделение дуг, предложенное Энгелем, не является строгим. Исследования показали, что благодаря локальным повышениям давления и температуры в катодной области в дугах с «холодным» катодом, также возможна термоэлектронная эмиссия.

В последнее время появились более тонкие феноменологические градации дуг. Так, В. Финкельнбург и Г. Меккер считают, что существуют дуги без катодного пятна, дуги с весьма сжатым и неподвижным катодным пятном и нестационарные туги с катодным пятном, находящимся в быстром и хаотическом движении. В нестационарных дугах очень мало время существования катодного пятна, которое при своем исчезновении сменяется вновь образующимся подобным пятном (или несколькими пятнами). Эти дуги по своим параметрам (ток, давление, состояние поверхности катода) наиболее близко пот ходят к сварочным дугам с плавящимся электродом.

В работе указывается, что на интенсивность движения шипа существенно влияет материал катода. Найдена связь между интенсивностью испарения катода и перемещением пятна. При плохо испаряющихся катодах пятно перемещается интенсивнее.

Дуга с катодным пятном при некоторых условиях может переходить в дугу без пятна. По мнению В. Вейцеля, в дуге без катодного пятна существенную роль играет термическая эмиссия электронов с катода. В дуге же с катодным пятном в контрагированной плазме у катода образуется облако положительных ионов, вырывающее из него электроны.

Дуга без пятна на переменном токе должна гореть без пиков напряжения в каждый полупериод из-за большой тепловой инерции электродов. В дуге с катодным пятном всегда наблюдается пик напряжения в начале каждого из полупериодов. Энергия, затрачиваемая на этот пик, расходуется на пере ориентацию облака положительных ионов и создание необходимых эмиссионных условий у катода.

Изучение явлений в катодной области, несомненно, имело бы важное значение и для сварочных дуг, однако для дуг с плавящимся электродом это затруднено, так как малая длина душ наличие втулочки из покрытия и перенос капель металла метают прямым наблюдениям в катодной области.

Несмотря на это, могут быть получены некоторые данные, убеждающие в существенном отличии процессов па катоде у сварочных дуг различных электродов. Например, анализируя сварку на переменном токе по осциллограммам напряжения, можно установить, что дуги различных электродов по характеру возбуждения в каждый полупериод и, следовательно, по характеристикам катодов отличаются друг от друга. В случае электродов ЦМ7, ОММ5 и ЦЦ1 пики напряжения при возбуждениях дуги существуют в каждом полупериоде, и по В. Вейнелю такие дуги могут быть отнесены к дугам с катодным пятом. Наибольшие пики напряжения наблюдаются у электродов ЦЦ1. Электроды с основным покрытием (УОНИ13, СМИ, > 112) при таких же режимах образуют дугу с пиком напряжения только в одном полупериоде (рис. 1).

Отличия имеются и в интенсивности блуждания пятна. Например, как показывает скоростная киносъемка, на электродах с меловым покрытием катодное пятно перемещается медленно, в то время как на электродах с покрытием из плавикового шпата оно быстро передвигается по поверхности капли.

Перемещение пятна непостоянно. Некоторое время оно может находиться в относительном покое и затем внезапно начать двигаться. Пятно может совершать быстрые вращательные движения вокруг капли. По кинокадрам, снятым со скоростью 5000 кадров в 1 сек, трудно судить, является ли перемещение пятен непрерывным или скачкообразным. В случае очень быстрого движения пятна создается впечатление, что оно гаснет и мгновенно вновь возникает в новом более благоприятном месте, которое может находиться даже с другой стороны капли Анодное пятно, подобно катодному, также может интенсивно блуждать. Таким образом, поведение активных пятен сварочной дуги соответствует по классификации В. Финкельнбурга и Г. Меккера третьему типу дуг с нестационарным катодным пятном.

Весьма вероятно, что природа перемещения пятна на жидком катоде при сварке близка к природе блуждания пятна на ртутном катоде, который также относится к катодам «холодного» типа. Катодное пятно на ртути состоит из отдельных ячеек. Перестройка этих ячеек (появление новых и исчезновение старых) приводит к быстрому хаотическому перемещению всего пятна. Размеры ячеек весьма малы. Плотность тока в одной ячейке составляет около 106 а/см2. Дуги с ртутных катодов благодаря ячеистому строению катода могут гореть одновременно с нескольких катодных пятен. Аналогичное явление в ряде случаев наблюдается при скоростной киносъемке сварки низкоуглеродистой проволокой при плотности тока более 18 а/мм2 па прямой полярности.

Таким образом, даже чисто феноменологическое рассмотрение показывает, что электрические дуги при сварке различными электродами имеют существенные отличия в протекающих в них физических процессах. Эти отличия и являются причинами изменения как мощности дуги, так и ее устойчивости при нанесении различных покрытий.

Отличия в физических и энергетических характеристиках луг неизбежно должны приводить к разным технологическим характеристикам электродов. Наблюдения показывают, что сварочные дуги, потребляющие большую мощность, характеризуйются более интенсивным блужданием активных пятен. Впервые па связь между номинальным напряжением дуги и ее устойчивостью обратил внимание Г. М. Тиходеев. Номинальное напряжение связано также со скоростью плавления электрода. Это было установлено И. Д. Давыденко и А. А. Ерохиным.

Несмотря на практическую важность этих фактов, взаимосвязи технологических характеристик электродов с особенностями электрических сварочных дуг посвящено сравнительно мало работ. Можно указать лишь на несколько работ в этом направлении.

Так, К- К- Хренов показал, что вещества с низким потенциалом ионизации, вводимые в дугу даже в небольших количествах, способствуют повышению ее устойчивости и позволяют производить сварку на переменном токе. В этой работе повышение устойчивости дуги связывалось с увеличением степени ионизации плазмы.

А. А. Ерохин установил, что коэффициент расплавления при прямой полярности увеличивается с ростом номинального напряжения дуги. При обратной полярности коэффициент расплавления в меньшей степени зависит от номинального напряжения. Этот результат исследовании А. Л. Ерохина, как будет показано ниже, имеет принципиальное значение.

В ряде работ было показано, что свойства сварочных дуг с плавящимся электродом и технологические характеристики процесса зависят от полярности при сварке, материала электродов, состояния их поверхности и атмосферы дуги. Однако в этих работах в большинстве случаев не делается попыток связать энергию дуги и технологические характеристики электродов.

Исследования в основном посвящены рассмотрению явлений с столбе дуги. Можно указать, например, на характерные в этом отношении монографии К. К. Хренова, A. Я. Броуна и Г. И. Погодина-Алексеева, Г. М. Тиходеева. Однако столб сварочной дуги обычно потребляет незначитечьную долю энергии и не может оказать существенного влияния на взаимен действие дуги и электродов. Значительно большее влияние на это взаимодействие должны оказать малоизученные приэлектродные области дуги.

На большое значение энергии, выделяемой в приэлектродных областях, при оценке теплового действия дуги па электрод обратил внимание Б. Е. Патон, который пишет: Лаши исследования и исследование, проведенное в последнее время в Институте электросварки Д. М. Бабкиным, показали, что основная тепловая энергия, идущая на нагрев и плавление электрода, выделяется в приэлектродной области».

Из работ, посвященных сварочной дуге, можно назвать лишь несколько, в которых плавление электрода исследуется в связи с характеристиками приэлектродных областей. Д. М. Бабкин рассмотрел действие приэлектродных областей мощной сварочной дуги под флюсом па плавление электродной проволоки. Хотя некоторые положения работы Д. М. Бабкина (равное значение электронного и ионного тока на катоде) встречают возражения, им впервые высказана важная идея о необходимости раздельного рассмотрения действия приэлектродных областей на плавление электрода и выполнены соответствующие расчеты. Японский исследователь С. Одзава сделал аналогичную попытку рассмотреть плавление различных электродов в связи с энергией в приэлектродных областях дуги.

Определенное отрицательное влияние на развитие исследований приэлектродных зон сварочной дуги оказало неверное положение К. Комптона о том, что для дуг высокого давления катодное падение напряжения численно равно потенциалу ионизации дугового газа. Это создавало иллюзию возможности расчета падения напряжения в катодной области сварочной дуги по величине потенциала ионизации паров металла электрода без проведения специальных измерений. На основе такой точки зрения, например, была сделана попытка создать модель сварочной дуги, в которой катодное падение напряжения различных дуг с плавящимся электродом из низкоуглеродпстой стали во всех случаях равнялось 8 в, что примерно соответствовало потенциалу ионизации паров железа В действительности катодное падение напряжения сварочном дуги может сильно отличаться в зависимости и от состояния поверхности электрода, типа покрытия или флюса, режима сварки, и такая модель не является обоснованном.

Очевидная связь между явлениями в дуге и технологическими характеристиками сварочных электродов создает определенные возможности по регулированию технологических свойств сварочных щектродов, которое можно осуществлять несколькими путями. Можно в определенных пределах стабилизировать процессы в дуге (улучшить устойчивость горения и уменьшить разбрызгивание) за счет соответствующего выбора электрических параметров источников тока и сварочной цепи. Принцип такого регулирования заключается в подборе правильных обратных связен в системе дуга - сварочная цепь - источник тока, что связано главным образом с установлением определенной формы вольт-амперной характеристики источника тока и его шнамических свойств.

Эти явления подробно исследованы Б. Е. Патоном. В. П. Никитиным, И. Я- Рабиновичем, В. К. Лебедевым и М. Н. Сидоренко, Д Б. Кейта и др. Этот способ можно назвать внешним способом регулирования синологических свойств.

Другой, значительно менее изученный способ регулирования технологических свойств электродов заключается в активном воздействии на энергетические процессы в самой дуге за счет введения в дугу различных веществ, иногда в весьма малых количествах.

Результатам исследования возможности такого регулирования технологических свойств электродов посвящена данная книга.

Характер плавления и переноса электродного металла оказывает большое влияние на производительность сварки, взаимодействие металла со шлаком и газами; от него зависят устойчивость горения дуги, потери металла, формирование шва и другие технологические факторы.

Плавление электрода. Плавление электрода происходит главным образом за счет тепловой энергии дуги. Основной характеристикой плавления электрода являются линейная или массовая скорости плавления, измеряемые длиной или массой расплавленного электрода (проволоки) в единицу времени. Скорость плавления зависит от состава сварочной проволоки, покрытия, флюса, защитного газа, режима сварки, плотности и полярности тока, вылета электрода и ряда других факторов. Но и для одних и тех же условий сварки скорость плавления электрода не остается постоянной, а может постепенно изменяться. Поэтому на практике используют в качестве характеристики среднюю скорость плавления электрода, которая обычно определяется за некоторый произвольный, но значительно превосходящий длительность периода капельного перехода промежуток времени.

Поскольку средняя скорость плавления сильно зависит от режима сварки, при оценке влияния различных факторов на плавление электрода иногда удобнее пользоваться удельным (отнесенным к единице тока) значением этой характеристики, получившим название коэффициента расплавления. Скорость плавления электрода Gp связана с коэффициентом расплавления ар выражением

где k - коэффициент, зависящий от выбора единиц измерения.

Важнейшими показателями, характеризующими процесс плавления электрода, являются также коэффициент наплавки ссн и коэффициент потерь i|). Коэффициент наплавки, как и коэффициент расплавления, представляет собой удельное значение скорости

йаплавки. Скорость найЛавки бн связана с коэффиЦиён^бм й9-

плавки выражением

![]()

где gp и gn - соответственно массы расплавленного и наплавленного металла.

Выражение (2-14) справедливо лишь для электродов, не содержащих металлических присадок (железного порошка или ферросплавов) в покрытии.

При наличии металлических присадок в покрытии коэффициент "ф может получать отрицательные значения. В таких случаях он представляет собой разность между количеством потерянного металла и количеством металла, перешедшего из покрытия. Для электродов подобного типа суммарный коэффициент потерь можно определить из выражения

присадок металла из покрытия.

С помощью рассмотренных показателей можно определить такие характеристики, как выход наплавленного металла kc и выход годного металла k3.

Для электродов с металлическими присадками в покрытии этот показатель может быть значительно больше единицы (или больше 100%).

Выход годного металла k3 представляет собой отношение массы наплавленного металла к массе расплавленной части электрода:

части электрода; kn - коэффициент массы покрытия, представляющий собой отношение массы покрытия к массе покрытой части электродного стержня.

части электрода; kn - коэффициент массы покрытия, представляющий собой отношение массы покрытия к массе покрытой части электродного стержня.

Скорость плавления электрода при всех способах дуговой сварки плавящиеся электродом возрастает с увеличением силы тока (рис. 2-23). В широком диапазоне режимов наблюдается пропорциональность между скоростью плавления электрода и силой сварочного тока. Однако в области малых и больших токов пропорциональность нарушается, что связано с изменением энергетических характеристик дуги, размера активных пятен и плотностей тока в них, нагревом электрода током. Увеличение скорости плавления электрода при больших плотностях тока вызвано также подогревом стержня электрода проходящим током. Нагрев электрода на вылете пропорционален квадрату силы тока, сопротивлению проволоки и длине вылета.

Скорость плавления электрода в основном определяется условиями выделения и передачи теплоты в анодной и катодной областях и зависит от полярности тока. При сварке на обратной полярности коэффициент расплавления практически не зависит от состава проволоки, покрытия, флюса или защитного газа. При сварке же на прямой полярности коэффициент расплавления изменяется в широких пределах в зависимости от состава и состояния поверхности проволоки, составов покрытия, флюса или защитного газа (рис. 2-24). Соответственно изменяется и напряжение дуги. В практике обычно пользуются значением номинального напряжения дуги UH - напряжения, характерного для данной марки электрода, проволоки, флюса или защитного газа при рабочей длине дуги.

Скорость плавления электрода можно регулировать, изменяя силу тока или величину катодного падения напряжения. Возможность увеличения скорости плавления покрытых электродов за

счет увеличения силы тока ограничена в связи с перегревом стержня электрода. При автоматических и полуавтоматических способах сварки это

ограничение менее существенно из-за малых вылетов проволоки.

Введение в проволоку, покрытие или флюс веществ, повышающих катодное падение напряжения (а следовательно, и номинальное напряжение дуги), способствует повышению скорости плавления проволоки на прямой полярности. Изменение состава защитного газа оказывает сравнительно небольшое влияние на скорость плавления проволоки. Нанесение на сварочную проволоку небольших количеств солей щелочных или щелочноземельных металлов резко понижает скорость плавления катода. Это явление иногда используется для так называемого активирования проволоки с целью замедления скорости плавления и получения мелкокапельного переноса металла на прямой полярности.

При сварке покрытыми электродами скорость плавления электрода зависит и от толщины покрытия. Утолщение покрытия приводит к дополнительным затратам теплоты на его плавление, а также к увеличению мощности, выделяемой в столбе дуги. У электродов без металлических добавок в покрытии увеличение толщины покрытия ведет к бесполезным затратам на его плавление. Вводя в покрытие металлические добавки или железный порошок, можно существенно увеличить скорость наплавки. Увеличение толщины покрытия и повышение содержания в нем железного порошка позволяют значительно повысить плотность тока без опасения перегрева стержня электрода. Все эти факторы способствуют увеличению производительности сварки.

Электродуговая сварка может осуществляться при помощи оборудования, вырабатывающего постоянный или переменный ток. Если работа на переменном токе не имеет нюансов в вопросе правильного подключения массы и держателя электрода, то при сварке на постоянном токе полярность сварочных электродов имеет большое значение.

Общие понятия

В зависимости от того какой полюс сварочного автомата подключен к держателю, определяется тип и особенности режима сварки:

- Сварка на прямой полярности предполагает подключение положительного полюса к соединяемым заготовкам (массе), и отрицательного к держателю электрода.

- Для выполнения работ при обратной полярности полюса меняются местами (плюс на держатель, минус на массу).

Несмотря на то, какая полярность электродов применяется, сварка на постоянном токе имеет общие особенности по сравнению с применением переменного напряжения:

Сварка на прямой полярности

При таком способе подключения электродов большему нагреву подвергается заготовка, а не электрод . Такой режим характеризуется выделением значительно большего количества тепла.

Поэтому сварка на прямой полярности рекомендована для выполнения следующих операций:

- Резка металла любым типом электродов.

- Сварка заготовок значительной толщины.

- Работа с металлами, имеющими более высокую температуру плавления.

Именно в этих случаях требуется разогрев обрабатываемых деталей до более высоких температур, для выполнения этих работ требуется значительное тепловыделение.

Сварка на обратной полярности

В данном случае большему разогреву подвергается электрод, поэтому на заготовку передается меньшее количество тепловой энергии.

В данном случае большему разогреву подвергается электрод, поэтому на заготовку передается меньшее количество тепловой энергии.

Благодаря этому электроды обратной полярности позволяют выполнять работы в более мягком (деликатном) режиме.

Это актуально во многих случаях, например, сварка нержавеющей или тонкой листовой стали, сплавов, чувствительных к тепловому воздействию.

Так же такое подключение используется для работ в среде защитных газов или под флюсом.

Определение необходимой полярности

О том, как определить полярность электродов при сварке, существует множество споров, при этом каждая сторона приводит правильные, казалось бы доводы. Противники указанной выше версии ссылаются на учебники по технологии сварочного производства, изданные еще в середине прошлого века, считая, что сведения указанные в них наиболее правильные.

Но стоит учитывать то, что с тех пор произошло существенное усовершенствование сварочной техники и расходных материалов. Поэтому основываться на рекомендациях, касающихся устаревших технологий, все-таки не стоит. Наиболее правильным считается именно описанный выше выбор полярности.

Существует еще одна группа сварщиков, считающих, что любые работы лучше (вернее удобней) выполнять исключительно на обратной полярности. Это связано в первую очередь с тем, что в таком режиме электроды меньше липнут и отсутствует риск прожига металла. Но появление инверторной сварочной техники решило и эту проблему.

Стоит обращать внимание и на тип электродов. Существуют марки, которые могут применяться только при прямой или обратной полярности, нарушение рекомендаций производителя может не только усложнить процесс сварки, но и сделать ее невозможной в принципе.

На сегодняшний день производители уже предлагают электроды, способные работать при любом напряжении и различной полярности.

Правильный выбор полярности подключения электродов способствует упрощению сварочного процесса и повышению качества шва.