- سلع لمعالجة الحجر.

قرص الطحن - أحد أنواع الأدوات الكاشطة ، جنبًا إلى جنب مع الرؤوس والقطاعات والقضبان وأحزمة الكشط والمواد الكاشطة ، يُستخدم بنشاط لمعالجة أنواع مختلفة من الأسطح. المواد الكاشطة المستخدمة في صناعة عجلات الطحن هي مواد قوية وعالية الصلابة: الألماس ، والكوراندوم ، والكوارتز ، بالإضافة إلى المواد الاصطناعية - الألماس الكهربائي ، والماس الصناعي ، وكربيد السيليكون ، والبورون وغيرها. يتم تشكيل حبيبات هذه المواد على سطح المواد الأخرى ؛ من حيث الغرض منها ، يمكن مقارنتها بأسنان المنشار التقليدي ، ولكن ليس على طول الحواف ، ولكن على طول محيط القرص. تستخدم عجلات الطحن لمعالجة العديد من المواد: الفولاذ الكربوني والزجاج والبلاستيك والبرونز والحديد المطاوع والمعادن غير الحديدية. بالإضافة إلى ذلك ، يتم استخدامها في أدوات قطع الطوب والحجر وبلاط السيراميك والجدران الجافة.

تصنيف غير احترافي ، مألوف للكثيرين ، يقسم عجلات الطحن إلى الأنواع التالية:

- الأقراص المزودة بما يسمى "الفيلكرو" - وهو نسيج خاص يتم وضعه على الورق الكاشطة.

- دوائر رفرف - لها سطح مصنوع من مادة كاشطة ، توجد على شكل طبقات تراكب مروحة. إنها متينة للغاية ، وتوفر سطحًا أملسًا بعد المعالجة ، وغالبًا ما تستخدم لطحن الأنابيب أو الأسطح الخشبية.

- أقراص ليفية مصنوعة من ورق مبركن مع هيكل متعدد الطبقات. يتم توصيلها بالماكينة باستخدام لوحة دعم مع القسم المطلوب. تستخدم أقراص الألياف لتنظيف المعادن والخشب ومنتجات الصلب.

- عجلات الماس تستخدم للتشطيب. كقاعدة عامة ، لديهم القليل من القوة.

طحن علامات عجلة

يتم تنظيم خصائص الجودة للعجلات الكاشطة بواسطة GOSTs والمعايير والمواصفات. كل من عجلات الطحن لها علاماتها الخاصة وفقًا للخصائص التالية:

- طحن المواد

- حجم القرص

- حجم الحبوب

- نوع القرص

- صلابة

- بيندر

- فئة عدم الاستقرار

- بنية

- شرائح

- سرعة الدوران المثلى

لفك رموز هذه النقاط ، من الضروري النظر في وضع علامات على عجلات الطحن بمزيد من التفصيل.

طحن نوع جلخ

الوسم الأكثر شيوعًا للعجلات الكاشطة حسب نوع المادة هو ما يلي:

- الكتروكوراندوم

بمناسبة 12A ، 13A ، 14A ، 15A ، 16A: كوراندوم كهربائي عادي (مادة ذات مقاومة عالية للحرارة ، التصاق جيد بالمادة الرابطة ، حبيبات قوية ميكانيكياً). يتم استخدامه لمعالجة الحديد المطاوع والحديد الزهر والصلب والبرونز والفولاذ المطلي بالكروم.

22A ، 23A ، 24A ، 25A: الألومينا البيضاء المنصهرة (أكثر انتظامًا من النوع 14A ، أكثر صلابة ، مع حواف حادة ، شحذ ذاتيًا ، توفر سطحًا أكثر تناسقًا للمادة التي تتم معالجتها). يتم استخدامه لشحذ وطحن أدوات الصلب والأجزاء رقيقة الجدران والأدوات ، وكذلك التشطيب والتشطيب.

علامات عجلة جلخ

32A، 33A، 34A: الكروم الكهربائي.

37A: التيتانيوم المنصهر الألومينا.

38 أ: زركونيا. كلما زادت العلامة ، زادت قوة الأقراص.

- كربيد السيليكون

بمناسبة 52-55 درجة مئوية: كربيد السيليكون الأسود (زاد من الصلابة مقارنة بالنوع السابق من المواد الكاشطة والهشاشة). يتم استخدامها لتلميع الحديد الزهر والجرانيت والبورسلين والسيليكون والسيراميك والأسطح الزجاجية وكذلك الألمنيوم اللزج والنحاس والمواد المطاطية ومنتجات الصلب المقاومة للحرارة.

بمناسبة 62C ، 63C ، 64C: كربيد السيليكون الأخضر. يختلف عن الأسود في هشاشة أكبر.

- إلبور

بعلامات CBN و CBN و Cubonite و Borazon: يتمتع بقوة الماس ولكنه أكثر مقاومة للحرارة.

- الماس

علامات عجلة الماس: AC2 (قوة عادية) ، AC4 (قوة متزايدة) ، AC6 (قوة عالية) ، AC32 (بلورات مفردة) ، AC50 ، ARB1 ، ARK4 ، ARS3. لديهم أعلى مقاومة للتآكل ، وقوة ، وهشاشة منخفضة. تم العثور على استخدام عجلات الماس في معالجة السبائك الهشة وعالية الصلابة (الحديد الزهر والسيراميك والسيليكون والزجاج البصري) ، وكذلك تشطيب أدوات الطحن والقطع وشحذ الكربيد.

عجلات طحن ، حبيبات (علامات)

تحدد خاصية مثل حجم الحبيبات نعومة السطح المعالج. يحدد حجم الحبيبات لقرص الطحن معدل تآكله ، وسمك الطبقة المعدنية التي تمت إزالتها في مسار واحد ، وما إلى ذلك. كلما كانت قيمة حبة واحدة أصغر ، كان السطح أكثر نعومة ونظافة.

يحدد حجم الحبوب وسم الأقراص:

- طحن الحبوب: حجم الكسر من رقم 200 إلى رقم 16

- مسحوق الطحن: رقم 12-4

- مسحوق microsection: М63-14

- مسحوق طحن دقيق دقيق: M10-M5.

وحدات حجم الحبوب معطاة بالميكرونات. يشار إلى وضع علامات على عجلات طحن الماس ، بشكل أكثر دقة ، نوع حجم حبيباتها ، بطريقة مختلفة (من خلال جزء القيم العليا والسفلى).

طحن عجلة الحبوب وسم

طحن عجلة الحبوب وسم حجم الدائرة

يتم تنظيم أبعاد الأقراص بواسطة GOST 2424-75. العلامة D هي تسمية رقمية للقطر الخارجي ، d هي القطر الداخلي ، h هي الارتفاع (العرض). يمكن أن يختلف القطر الخارجي من 3-1100 مم ، والقطر الداخلي من 1.0 إلى 305 مم ، والارتفاع من 0.18 مم إلى 250 مم.

فئة عدم الاستقرار (عدم التوازن)

هناك تحديد لأربع فئات من عدم التوازن (من 1 إلى 4) ، أي القيم المسموح بها لانحراف القرص عن التوازن الساكن. تشير فئة عدم التوازن إلى نسبة كتلة القرص الكاشط إلى دقة شكله الهندسي. لذلك ، غالبًا ما يشار إلى علامات عدم التوازن والدقة جنبًا إلى جنب. يتم استخدام فئة الدقة A للعمل على معدات عالية الدقة ، والفئة B أكثر تنوعًا ، وأقراص AA ذات الشكل والهندسة المثالية مصنوعة من مواد كاشطة عالية الجودة.

بنية

تتم الإشارة إلى كثافة الهيكل اعتمادًا على نسبة عدد الحبوب الكاشطة إلى حجم القرص. كلما زاد حجم الكشط لكل وحدة حجم لعجلة الطحن ، زاد كثافة هيكلها. إذا تم شحذ الأداة ، يكون القرص ذو الهيكل الأقل كثافة أكثر عرضة لتنظيف السطح من جزيئات المواد ، ويقلل من مخاطر التشوه ، ويبرد بشكل أسرع.

التعيين العددي للهيكل هو كما يلي:

1،2،3،4 - هيكل كثيف ؛

5،6،7 - كثافة متوسطة ؛

8،9،10 - مفتوح ؛

11.12 - مسامية.

علامات عجلة الطحن: القديمة والجديدة ، الفرق وفقًا لـ GOST

علامات عجلة الطحن: القديمة والجديدة ، الفرق وفقًا لـ GOST

تم تنظيم مؤشرات القرص التقليدية حتى عام 2008 وفقًا لـ GOST 2424-83. دخلت نسخة جديدة من GOST 2424 حيز التنفيذ في عام 2008. في عام 2009 ، بدأ وضع علامات على العجلات الكاشطة بطريقة جديدة: المعايير الحديثة للتعيين الرمزي لصلابة أداة المعالجة (GOST 52587-2006 بدلاً من GOST 18118 القديم ، 19202 ، 21323) ، حجم الحبوب (GOST 52381-2005 بدلاً من GOST 3647-80) ، الحزم (GOST 52588-2006 الجديد).

أيضًا ، تختلف المؤشرات الحديثة لأنواع عجلات الطحن عن تلك المعتمدة في اتحاد الجمهوريات الاشتراكية السوفياتية. التعيين الحالي لعجلات الطحن هو كما يلي (يشار إلى التسمية المستخدمة سابقًا بين قوسين):

- - مقطع من دائرة ذات ملف تعريف مستقيم (PP). مناسب للاستخدام العام

5 - ملف تعريف مستقيم مع أخدود من جانب واحد (PV). يتم استخدامه للطحن الأسطواني.

7 - بقطعتين سفليتين (LDPE)

10 - مع المحور والأخدود على الوجهين

- - نوع الحلقة (K)

6 - كأس اسطواني الشكل (CC). تستخدم لأدوات الشحذ.

36 - مع السحابات (PN)

11- كوب شكل مخروطي الشكل (CC)

41 - قطع نوع القرص

4 - بملف مخروطي من النوع على الوجهين (2P)

- - الكتابة بملف مخروطي الشكل (3P)

12.14 - لوحة على شكل (T ، 1T).

يتم تمييز الأقراص المضغوطة بالنوع والقطر الخارجي والقطر الداخلي والارتفاع وحجم الحبوب وسلسلة ورق الصنفرة.

وسم نوع السندات

تمسك الرابطة حبيبات الطحن مع الدعم ومع بعضها البعض. عادة ، يتم الإشارة إلى ثلاثة أنواع من علامات الرابطة على الأقراص: البركانية والسيراميك والباكليت.

يُشار إلى النوع الأول من الأربطة بالرمز R ، أو التعيين المتقادم هو "B". يتكون من مطاط صناعي مبركن.

تم وضع علامة على الرابطة الخزفية على أنها V ، والاسم السابق هو "K". يتضمن مزيجًا من المواد غير العضوية (الطين ، الكوارتز). مزاياها هي مقاومة التآكل والمقاومة الحرارية والكيميائية ، ولكن في نفس الوقت الهشاشة.

السندات الباكليتية تم تحديدها على أنها B ، والتي كانت تُعرف سابقًا باسم "B4" و "BU". يحتوي على راتنجات صناعية. هذه رابطة مرنة ، ولكن بخلاف ذلك تكون المعلمات أقل من تلك الموجودة في الرابطة الخزفية.

مؤشرات الصلابة

يشير مؤشر الصلابة لعجلة الطحن إلى قوة احتباس الحبوب بواسطة الرابطة الموجودة على السطح عند تطبيق المادة الكاشطة التي تتم معالجتها على القرص.

تبدأ تسميات الصلابة للقرص من ناعم جدًا (1 ، ВМ2) إلى شديد الصلابة (HR) ، في التعيين الجديد ، يتم وضع العلامات بأحرف الأبجدية الإنجليزية ، بدءًا من F (ناعم جدًا) إلى Z (للغاية) الصعب).

غالبًا ما يتم استخدام الأقراص ذات الصلابة المتوسطة ، لكن اختيار نوع الدرجة يعتمد على نوع العمل المنجز وسطح المادة والأداة نفسها.

قمح

وفقًا لـ GOST الصالحة سابقًا ، تم التعبير عن علامة درجة التفصيل في قياس عدد الحبوب بحجم 10 ميكرون ؛ بالنسبة لمسحوق الطحن الدقيق ، تم التعبير عن هذه القيم بإضافة الحرف "M". يحدد المعيار الجديد التعيين بالحرف "F" مع إضافة رقم يشير إلى درجة الحبوب. كلما زاد حجمها ، قلت الحبوب والعكس صحيح.

في معظم الحالات ، لإعطاء المنتج النهائي سطحًا أملسًا ، تتم معالجة قطع العمل المعدنية باستخدام عجلات طحن خاصة. بفضل التلميع ، من الممكن تحقيق الجاذبية الخارجية للعنصر ، وكذلك تزويده بالخصائص التقنية اللازمة في حالة معينة.

تُستخدم هذه الأداة على نطاق واسع في معالجة العناصر الداخلية والتركيب ، على سبيل المثال ، أجزاء الشريط واللوحة للإنتاج الصناعي. تجانس الأجزاء المتحركة مهم بشكل خاص، نظرًا لأن ضمان تقليل الاحتكاك إلى الحد الأدنى يلعب دورًا مهمًا في تشغيل جميع المعدات.

يمكن صقل مجموعة واسعة من المواد. وتشمل هذه الأحجار والمعادن والبلاستيك وحتى الخشب. تسمح لك الفوهات القابلة للإزالة بتشكيل أخاديد وتجاويف مختلفة في المعادن غير الحديدية ، والجدران الخرسانية ، والسبائك اللينة ، والتي يتم إحضارها إلى الإصدار النهائي عن طريق قطع الرؤوس.

في كثير من الأحيان ، يتم استخدام عجلات الطحن ليس فقط لتنعيم الأسطح المعدنية ، ولكن أيضًا لإزالة الرواسب الصدئة من الأجزاء ، والتي يكاد يكون من المستحيل الاستغناء عنها بدون هذه المعدات. في كثير من الحالات ، يشتري الحرفيون عجلات جلخ لآلات الطحن ، والتي يمكن من خلالها استخدام أدوات القطع الأخرى بسرعة.

في كثير من الأحيان ، يتم استخدام عجلات الطحن ليس فقط لتنعيم الأسطح المعدنية ، ولكن أيضًا لإزالة الرواسب الصدئة من الأجزاء ، والتي يكاد يكون من المستحيل الاستغناء عنها بدون هذه المعدات. في كثير من الحالات ، يشتري الحرفيون عجلات جلخ لآلات الطحن ، والتي يمكن من خلالها استخدام أدوات القطع الأخرى بسرعة.

اكتسبت هذه المنتجات شعبية خاصة بين صائغي المجوهرات ، الذين يعملون بشكل رئيسي في تلميع المعادن الثمينة. غالبًا ما تستخدم الأداة أيضًا في معالجة أسطح الأحجار شبه الكريمة ومعادن الزينة.

في السوق ، يمكنك العثور على أنواع خاصة من ملحقات الطحن المثبتة على المثقاب. يتم استخدامها في عملية تنفيذ أعمال الإصلاح ، على سبيل المثال ، عند تنظيف الجدران لوضع البلاط لاحقًا. تسمح أنواع معينة من العجلات ، عند تركيبها على المبراة الكهربائية ، بتنظيف الأنابيب من التآكل وإزالة الطلاء القديم من السباكة وغير ذلك.

أنواع المعدات

لإجراء المعالجة الصحيحة للأجزاء ، من الضروري تحديد نوع الطحن. بفضل هذا ، يمكنك اختيار الخيار الأفضل للمرفق الكاشطة.

للمعايير الرئيسية لاختيار هذه المعدات تشمل المكونات التالية:

- المادة التي صنعت منها قطعة العمل ؛

- طبيعة العمل المنجز على سطح المنتج.

غالبًا ما تستخدم عجلات الطحن المجهزة بملف حلقي أو مستقيم للعمل على أدوات الصنفرة والآلات الصغيرة ، في الحياة اليومية ، وكذلك للشحذ بواسطة السطح النهائي للأداة. الحجر والبورسلين والزجاج هي المواد المستخدمة مع هذه المعدات.

الأكثر شيوعًا هي الدوائر المخروطية العادية والمزدوجة الجوانب ، والتي يعتمد عملها على المعالجة السطحية للجزء بالطائرة. كما أنها تسمح بالحفر في مجموعة واسعة من المواد.

الأكثر شيوعًا هي الدوائر المخروطية العادية والمزدوجة الجوانب ، والتي يعتمد عملها على المعالجة السطحية للجزء بالطائرة. كما أنها تسمح بالحفر في مجموعة واسعة من المواد.

في كثير من الأحيان ، يمتلك الحرفيون المتمرسون في ترسانتهم عجلات وأدوات مع فوهات معدنية على شكل قرص ومجهزة بغبار الماس. يشبه تعديل الكوب معدات التشكيل الجانبي المستقيم مع فترة راحة مدببة. إنه يختلف فقط في الترتيب المستطيل للنهاية بالنسبة للمستوى الجانبي.

إذا أخذنا في الاعتبار أنواع المعدات اعتمادًا على نوع المواد الكاشطة ، فيمكن التمييز بين مجموعة واسعة من الأدوات. بالإضافة إلى الرش الماسي المذكور أعلاه ، والذي يستخدم عادة لشحذ عناصر الكربيد وإنهاءها ، يعتبر المورون الكهربائي شائعًا جدًا ، مما يجعل من الممكن صنع فوهات من قطعة واحدة. عادة ما تصنع عجلات اكسيد الالمونيوم بدون قلب وقاعدة مضغوطين.

مادة كاشطة تسمى elbor قوية بشكل خاص. تعتمد هذه المادة على نيتريد البورون المكعب ، وهو عملياً ليس أقل شأناً في خصائصه من الماس. علاوة على ذلك ، تتمتع بميزة لا يمكن إنكارها ، وهي: مستوى عالٍ من مقاومة الحرارة.

لا تعني تقنية إجراء الرش الماسي على فوهات الكشط استخدام أي عناصر ربط ، حيث يتم تطبيقها على المعدن في طبقة رقيقة. هذا هو سبب التكلفة العالية الكبيرة لهذه المعدات. يتم تصنيع عجلات الكشط ذات القوة المنخفضة باستخدام تركيبة خزفية رابطة ، والتي تشتمل عادةً على مواد ذات أصل غير عضوي ، مثل الطين والكوارتز وما إلى ذلك. ويتم طحنها بعناية وإضافتها إلى المادة الكاشطة المختارة أثناء تشكيل العجلة. هذا يجعل المنتج النهائي جامدًا.

هناك نوعان رئيسيان من المرفقات. اعتمادًا على المادة اللاصقة في المادة الكاشطة:

- الباكليت.

- بركاني.

الأكثر شيوعًا هي فوهات الباكليت ، والتي تشتمل على راتينج صناعي ، والذي يمنح العجلة المرونة والمرونة اللازمتين. ومع ذلك ، فإن المكون المشار إليه يتسبب أيضًا في انخفاض مقاومة التآكل ، والذي يحدث بسبب عدم كفاية ترابط الحبوب. هذا ليس هو الحال مع عجلات السيراميك الصلبة. ومع ذلك ، تجدر الإشارة إلى أن القواعد الصلبة ذات الصلابة العالية يمكن أن تتسبب في ارتفاع درجة حرارة المعدن المطحون ، وهذا محفوف بإرهاق سطح قطعة العمل. لا يوجد مثل هذا العيب في المرفقات الباكليت. إنها ناعمة جدًا ، ولا تسخن المعدن كثيرًا وتشحذ نفسها عند العمل.

الأكثر شيوعًا هي فوهات الباكليت ، والتي تشتمل على راتينج صناعي ، والذي يمنح العجلة المرونة والمرونة اللازمتين. ومع ذلك ، فإن المكون المشار إليه يتسبب أيضًا في انخفاض مقاومة التآكل ، والذي يحدث بسبب عدم كفاية ترابط الحبوب. هذا ليس هو الحال مع عجلات السيراميك الصلبة. ومع ذلك ، تجدر الإشارة إلى أن القواعد الصلبة ذات الصلابة العالية يمكن أن تتسبب في ارتفاع درجة حرارة المعدن المطحون ، وهذا محفوف بإرهاق سطح قطعة العمل. لا يوجد مثل هذا العيب في المرفقات الباكليت. إنها ناعمة جدًا ، ولا تسخن المعدن كثيرًا وتشحذ نفسها عند العمل.

تعتبر العجلات ذات المكونات البركانية أكثر نعومة. يستخدمون المطاط الصناعي المعالج حرارياً كعنصر كاشطة. في عملية تصنيع المعدات ، يتم استخدام طريقة الفلكنة ، والتي شكلت أساس اسم المنتج. هذه العجلات أغلى إلى حد ما من التعديلات المجهزة بمادة كاشطة من السيراميك. لكن هذا ليس مفاجئًا ، لأنه بالإضافة إلى المرونة الممتازة ، فقد زادت أيضًا من مقاومة التآكل.

ميزات اختيار الأداة

المعيار الرئيسي لاختيار حجر الطحن هو صلابته. يجب ألا يقل هذا المؤشر عن صلابة الجزء الذي تتم معالجته. علاوة على ذلك ، لا يجوز السماح بالاختلافات الكبيرة في هذه المعلمات ، والتي تكون محفوفة باحتمال ارتفاع درجة حرارة السطح.

يمكن أيضًا تسمية معيار مهم أثناء اختيار مادة الكشط بحجم الحبوب. عادة لتحديد الحجم الأمثل للحبوب ، من الضروري التعرف على متطلبات نقاء المنتج النهائي. تم تجهيز كل عجلة طحن بعلاماتها الخاصة ، والتي يسمح لك فك تشفيرها باختيار أداة الصنفرة المناسبة. عادة ما يتم تمثيلها بنوع المادة الكاشطة ، ودرجة عدم التوازن ، والحجم والنوع ، والهيكل ، ودرجة الصلابة ، ومستوى الدقة ، وحجم الحبوب ، وطبيعة الرابطة وأقصى سرعة للمعالجة.

يمكن أيضًا تسمية معيار مهم أثناء اختيار مادة الكشط بحجم الحبوب. عادة لتحديد الحجم الأمثل للحبوب ، من الضروري التعرف على متطلبات نقاء المنتج النهائي. تم تجهيز كل عجلة طحن بعلاماتها الخاصة ، والتي يسمح لك فك تشفيرها باختيار أداة الصنفرة المناسبة. عادة ما يتم تمثيلها بنوع المادة الكاشطة ، ودرجة عدم التوازن ، والحجم والنوع ، والهيكل ، ودرجة الصلابة ، ومستوى الدقة ، وحجم الحبوب ، وطبيعة الرابطة وأقصى سرعة للمعالجة.

عند العمل بالمعدن والخشب ، من الضروري استخدام عجلات طحن بأحجام حبيبات مختلفة ، وإلا فقد تكون جودة التشطيب رديئة. إذا تم الكشف عن حزوز أو ضربات خشنة على سطح قطعة العمل ، فيمكن التأكيد بثقة على أن اختيار حجم حبيبات الجهاز قد تم بشكل غير صحيح.

لسهولة استخدام الأداة ، تم إنشاء جدول لحجم حبيبات عجلات الطحن ، مما يسمح لك باكتشاف المعلمات الضرورية بسرعة واتخاذ قرار بشأن اختيار الفوهة.

تشمل الأنواع الأكثر شيوعًا لهذه الأداة عجلات الطحن بالتسميات التالية:

- بحجم حبة 120 ؛

- بحجم حبة 60 ؛

- حبيبات 100.

اعتمادًا على نوع العملية التي يتم تنفيذها ، يختار السيد النوع المطلوب من المعدات. بالنسبة للطحن الخشن ، عادةً ما يتم استخدام عجلات ذات كسور كبيرة من الحبوب ، وللتشطيب يجب أن يكون هذا الرقم أقل من ذلك بكثير. بالإضافة إلى ذلك ، عند اختيار الأداة ، يتم أخذ ميزات وضع معدات الطحن والخصائص التقنية لعنصر القطع في الاعتبار.

عند العمل بالمواد الناعمة ، يجب عدم استخدام أقراص المطاط والسيراميك ذات الكسور الخشنة. تستخدم المرفقات الدقيقة فقط للتلميع. عادةً ما يتم استخدام المواد الكاشطة ذات الحبيبات الصغيرة على الأقراص المعدنية وكذلك أقراص القطع. من المنطقي استخدام عجلة ألياف لضمان سطح لامع. في هذه الحالة ، ستكون نتيجة المعالجة أفضل عند اختيار أداة ذات طرف أكثر نعومة من مادة الجزء الذي يتم التلاعب به. ومع ذلك ، غالبًا ما يكون هذا مصحوبًا بتآكل سريع للأدوات.

عند العمل بالمواد الناعمة ، يجب عدم استخدام أقراص المطاط والسيراميك ذات الكسور الخشنة. تستخدم المرفقات الدقيقة فقط للتلميع. عادةً ما يتم استخدام المواد الكاشطة ذات الحبيبات الصغيرة على الأقراص المعدنية وكذلك أقراص القطع. من المنطقي استخدام عجلة ألياف لضمان سطح لامع. في هذه الحالة ، ستكون نتيجة المعالجة أفضل عند اختيار أداة ذات طرف أكثر نعومة من مادة الجزء الذي يتم التلاعب به. ومع ذلك ، غالبًا ما يكون هذا مصحوبًا بتآكل سريع للأدوات.

عند العمل على الأسطح الكبيرة ، يجب أن تختار عجلات طحن ذات قطر كبير. ستوفر هذه التوصية المعدات ، لأن العنصر الصغير سيحتاج إلى التدوير كثيرًا ، مما سيؤدي إلى تدهوره السريع.

بالاقتراب من اختيار عجلة الطحن تمامًا ، يمكنك العثور على أداة تظهر نفسها في العمل بأكبر قدر ممكن من الكفاءة وبأقل تكلفة مالية.

تعد إزالة طبقة من مادة من جزء أو قطعة عمل عن طريق الكشط باستخدام أداة واحدة من العمليات الرئيسية في صناعة المعادن. يتم إنتاجها على آلات خاصة وباستخدام أدوات كهربائية أو تعمل بالهواء المضغوط ، بينما عنصر العمل الرئيسي هو عجلة الطحن. في هذه الحالة ، تعتمد إمكانية أجزاء من تكوين معين على نوع عجلة الطحن وشكل سطح القطع.

الأنواع الرئيسية لعجلات الطحن

تختلف أنواع العجلات الكاشطة المستخدمة في الصناعة في ميزات التصميم ويتم تنظيمها بواسطة GOST R 52781-2007. يحتوي المستند على 39 نوعًا من ملفات تعريف الدائرة ، ولكن إذا أخذنا أكثرها استخدامًا ، فيمكن تمييز أنواع الأدوات التالية ، والتي تحتوي على:

- ملف شخصي مستقيم

- الملف الشخصي الدائري

- الملف المخروطي

- الملف الشخصي المخروطي على الوجهين.

- جروح على جانب واحد أو جانبين ؛

- ملف تعريف مع جزء أمامي راحة ؛

- مخروطي الشكل وأسطواني.

- اثنين من تخفيضات.

يمكنك معرفة المزيد حول ملفات تعريف العجلات الكاشطة في الفيديو أدناه.

يتم تكييف كل نوع من أنواع عجلات الطحن المذكورة أعلاه إلى أقصى حد لتنفيذ عمليات معينة - المعالجة ، والطحن ، والتلميع ، والشحذ. معيار الاختيار الرئيسي هو نوع الشغل المراد معالجته وطبيعة المعالجة. بالإضافة إلى تنعيم السطح ، يتم استخدامها لإعداد الأخاديد والأخاديد ذات التكوينات المختلفة والعمليات الأخرى باستخدام المعادن الحديدية وغير الحديدية والخرسانة والحجر وغيرها من المواد.

لذلك ، فإن العجلات الكاشطة من النوع 1 ذات المظهر الجانبي المستقيم وفقًا لـ GOST R 52781-2007 تُستخدم على نطاق واسع في عمليات الطحن. في هذه الحالة ، يكون سطح العمل الرئيسي هو نهاية الدائرة. كما أنها تستخدم على نطاق واسع في الطحن الدائري الخارجي والداخلي وغير المنتصف ، فضلاً عن الطحن المسطح مع محيط العجلة.

لعمليات مماثلة ، يتم أيضًا استخدام عجلات جلخ من النوع 2 ذات ملف تعريف حلقي ، والتي تختلف عن النوع الأول في عرض أكبر للجزء النهائي. يتيح لك ذلك زيادة مساحة المعالجة بشكل كبير عند إجراء طحن دائري خارجي وداخلي وبدون مركز ، وكذلك عند الشحذ.

يمكن استخدام الأقراص ذات التشكيل الجانبي المستدق والمزدوج الجوانب لجميع الأعمال المذكورة أعلاه. نظرًا لشكلها ، يمكن استخدام هذا النوع من العجلات في فترات راحة مختلفة. كما أنها تستخدم لطحن أسنان التروس والخيوط.

تستخدم دوائر الكأس الأسطوانية والمخروطية على نطاق واسع لشحذ الأدوات. كما أنها رائعة لطحن الوجه المسطح. في تكوينها ، تشبه الدوائر بملف جانبي مستقيم وتقليل مدبب ، ولكنها تختلف في موقع النهاية بزوايا قائمة على المستوى الجانبي.

نوع آخر شائع الاستخدام من أسطح الطحن هو الأقراص. نظرًا لتكوينها والحجم الأدنى للوجه النهائي ، فقد تم استخدامها في عمليات شحذ وتشطيب الحواف الأمامية للقواطع ومعالجة أسنان الشق والأدوات الأخرى.

كيفية اختيار عجلة جلخ

بالإضافة إلى الأنواع المذكورة أعلاه من العجلات الكاشطة ، يجب مراعاة عوامل أخرى عند اختيار الأداة. بادئ ذي بدء ، هذا مجال تطبيق أو آلات صناعية أو أدوات يدوية. بعد ذلك ، يجب أن تقرر حجم حبيبات الأداة.

يمكن أن يتراوح حجم جسيم الدائرة من 12 إلى 4000 ميكرون ، وهو ما يشير إليه المؤشر F في الوسم. تعتبر العجلات الخشنة الحبيبات F16 - F24 ، متوسطة الحبيبات - F30 - F60 وحبيبات دقيقة - F70 - F220. كلما زاد حجم الحبيبات ، زادت سرعة إزالة طبقات المعدن والمواد الأخرى ، ولكن جودة السطح أضعف. لذلك ، يتم استخدام العجلات ذات الحبيبات الدقيقة من أجل الطحن النهائي والدقيق.

الخيار الأفضل هو أن تتطابق الدائرة مع المادة التي تتم معالجتها. يمكن الحكم على ذلك من خلال الصور الموجودة على السطح (معدن ، حجر ، خرسانة ، إلخ). هناك أيضًا أنواع عالمية مناسبة لأي سطح. انتبه أيضًا إلى سرعة الدوران المسموح بها الموضحة على ملصق المنتج والمشار إليها أيضًا بلون العلامة - أخضر حتى 100 م / ث ، أحمر - حتى 80 م / ث والأصفر حتى 63 م / ث. فقط مع الاختيار الصحيح لشكل وخصائص الدائرة يمكنك ضمان الجودة العالية وسلامة العمل.

2017-07-06

تتميز أنواع العجلات الكاشطة باختلاف التصميم ويتم تنظيمها بواسطة GOST R 52781-2007 "عجلة الطحن". يحدد المستند أنواع المنتجات التالية:

- حلقة؛

- على شكل قرص

- مخروطي؛

- على الوجهين مخروطي

- مع الجروح السفلية على جانب واحد أو جانبين ؛

- مع جزء مركزي راحة ؛

- مع الأخاديد الأسطوانية والمخروطية.

- مع اثنين من القطع السفلية.

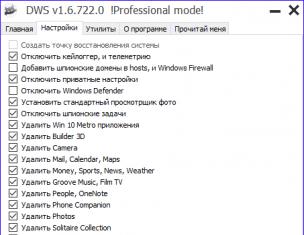

الصورة رقم 1:

تُستخدم منتجات من سلالات معينة في إجراءات مختلفة: المعالجة ، والطحن ، وشحذ الأدوات. في هذه الحالة ، يرتبط معيار الاختيار الرئيسي بنوع قطعة الشغل المراد طحنها وطبيعة التأثير على سطحها.

تُستخدم عجلات الطحن ذات التشكيلات المستقيمة والحلقة في الظروف المحلية وفي الآلات المدمجة لمعالجة المنتجات المعدنية وأدوات الشحذ وحواف القطع. كما أنها مناسبة للعمل مع الزجاج والحجر والخزف والسيراميك.

الصورة رقم 1:

الدوائر الأكثر طلبًا هي النوع المخروطي (على الوجهين والعادية). بمساعدتهم ، تتم معالجة الطائرات وتصنع الأخاديد من مختلف الأشكال.

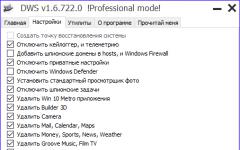

صورة رقم 2:

يتم استخدام العجلات المطلية بالماس على شكل كوب وعلى شكل قرص على نطاق واسع. بالإضافة إلى المواد الكاشطة الماسية ، يتم استخدام مواد أخرى بنشاط لتصنيع العجلات: طلاء كهربائي ، كربيد السيليكون ، إلبور ، الباكليت. سنخبرك بالمزيد حول اختيار ملحقات أداة القطع أدناه.

تطبيق عجلات جلخ

المجال الرئيسي لتطبيق العجلات الكاشطة هو تنظيف الأسطح المصنوعة من الفولاذ الكربوني والحديد الزهر والبلاستيك والمعادن غير الحديدية والزجاج والحديد. أيضًا ، تُستخدم الأداة لقطع الطوب والبلاط والأردواز والجدران الجافة والخرسانة. تستخدم المنتجات بنشاط لقطع الأخاديد والقطع بأشكال وأعماق مختلفة.

تستحق الدوائر المثبتة على المثقاب اهتمامًا خاصًا. تستخدم هذه الفتحات أثناء أعمال الإصلاح والتشطيب لتنظيف الجدران قبل وضع البلاط والجص. تعد إزالة بقع الطلاء والصدأ والطلاءات الأخرى مجالًا آخر لاستخدام المواد الكاشطة.

كيفية اختيار عجلة جلخ

لاختيار عجلة جلخ ، انتبه إلى علاماتها. نطاق تطبيق المنتجات له أهمية قصوى. هناك ملحقات للتركيبات الصناعية والأدوات اليدوية. للعمل في بيئة منزلية ، فأنت بحاجة إلى الخيار الثاني. سيتم النظر في بقية النقاط المتعلقة بالاختيار بشكل منفصل.

حبيبات جلخ

يتراوح حجم الجسيمات على القماش من 12-4000 ميكرون. يشار إليه على الدائرة في شكل علامة خاصة. نظام التشفير المقبول عمومًا هو FEPA. يُشار إلى مؤشر الحبيبات في الجدول بواسطة الفهرس F. وكلما انخفضت القيمة العددية ، زاد حجم الجسيمات.

هناك ثلاثة أحجام رئيسية للحبوب:

- كبير (F16-24) ؛

- متوسطة (F30-60) ؛

- صغير (F70-220).

تسمح لك جزيئات الكشط الخشنة بقطع المعادن والخرسانة والعناصر الصلبة الأخرى بأقصى سرعة. ومع ذلك ، يلزم وجود فوهة دقيقة الحبيبات لقطع الحواف والأخاديد بعناية.

قطر الدائرة

يجب أن يتطابق قطر الدائرة مع حجم أداة القطع. هناك منتجات بقطر 80-500 ملم معروضة للبيع. يتم إنتاج الآلات المنزلية تحت دوائر بأقطار 115 و 125 و 150 و 180 و 230 ملم. كلما زاد حجم المنتج ، كان من الأسهل قطع جزء معدني سميك.

الصورة رقم 3:

صورة رقم 4:

نوع المواد المعالجة

أفضل عجلات جلخ هي تلك المناسبة للمادة التي يتم قطعها. سيتم تقديم المعلومات حول هذا من خلال الرسومات على السطح في شكل حجر ، وخرسانة ، وسيراميك ، ومعدن ، وما إلى ذلك. هناك أيضًا منتجات عالمية مناسبة للعمل مع الطلاءات المختلفة.

سرعة الدوران

انتبه لسرعة الدوران المحسوبة للفوهة. يجب أن تكون أعلى بقليل من تلك التي تعمل عليها المطحنة. تتم الإشارة إلى هذه المعلمة من خلال لون الشريط الموجود على المنتج:

- أخضر - 100 م / ث ؛

- أحمر - 80 م / ث ؛

- أصفر - 63 م / ث.

كثافة الدائرة

يتأثر اختيار العجلة الكاشطة بهيكلها (الكثافة). توضح هذه المعلمة مسافة الحبوب من بعضها البعض. يتم تحديد النوع المحدد من الردم وفقًا لكثافة المادة التي تتم معالجتها. هناك ثلاثة خيارات هيكلية إجمالاً:

- مغلق - للمعادن والطحن الشديد ؛

- نصف مفتوح - للمعادن غير الحديدية ومواد الطلاء والبلاستيك ؛

- مفتوح - لمعالجة الأخشاب.

هنا بعض الأمثلة المحددة. الدائرة PS18EK ذات الحشوة المفتوحة مناسبة للأعمال الخشبية وإزالة الصدأ والطلاء والمعجون. تم تصميم ملحق PS22K شبه المفتوح لصنفرة المعدن والخشب الصلب. يعتبر PS21FK المعبأ بكثافة مناسبًا لتصنيع الفولاذ المقاوم للصدأ.

علامات عجلة جلخ

تتضمن العلامات الكاملة المطبقة على عجلات الكشط المعلومات التالية:

- نوع الدائرة

- الأبعاد الكلية (الطول والقطر) ؛

- مادة جلخ

- فئة الحبوب

- مستوى الصلابة

- الهيكل المادي

- نوع عنصر التوصيل

- سرعة الدوران؛

- فئة الدقة.

الدوائر أقرب 125-150 مم من العجلات العالمية. وزنها ضئيل ، بينما تحل بسهولة المهام المنزلية المختلفة. أيضًا ، عند الشراء ، تحقق من أن قطر تجويف الدائرة يتزامن مع الحامل الموجود على المطحنة. القيمة القياسية هنا 22 و 32 ملم. تتوفر ثقوب 10 مم للدوائر المثبتة على المثقاب.

الصورة رقم 2:

يتم تطبيق علامات الدوائر وفقًا لإصدارات مختلفة من GOST ، وبالتالي ، هناك اختلافات في الرموز في الصلابة والكثافة والمعلمات الأخرى. راجع الجدول أدناه لفهم العلامات.

صورة رقم 5:

- مادة الكشط: 25A - ألومينا بيضاء منصهرة.

- الحبيبية: 60 ، أي 800-630 ميكرون.

- الصلابة: ك - متوسطة.

- الهيكل: 6 - متوسط.

- عنصر الترابط: V - سيراميك.

- فئة عدم التوازن: 2.

صورة رقم 6:

- مادة الكشط: 14 أ - ألومينا مصهور عادي.

- الحبيبية: 36-30 ، أي 525-625 ميكرون.

- الصلابة: Q-U - متوسطة / صلبة.

- عنصر التوصيل: BF - الباكليت مع ختم.

- فئة عدم التوازن: 1.

كيف تحسب الحاجة إلى عجلات جلخ

يبقى أن نفهم كيفية حساب الحاجة إلى عجلات جلخ عند معالجة المواد الفردية لتحديد حجم المشتريات. لا يوجد معيار مطلق للحسابات ، لأن الاستهلاك يعتمد على عدد من المعلمات ، بما في ذلك جودة العجلات وكثافتها وصلابتها ، فضلاً عن امتثالها للمواد المختارة.

ستساعد البيانات الواردة في الجدول التالي في الحسابات.

الصورة رقم 4:

في شكل مبسط ، يمكن تحديد معدل التدفق في الممارسة. للقيام بذلك ، يجب عليك:

- معالجة كمية معينة من السطح ؛

- قسّم اللقطات على عدد الفتحات المستهلكة.

في الظروف المحلية ، هذا الحساب كاف. إذا كنا نتحدث عن التحكم في تكاليف الإنتاج ، يتم تسجيل البيانات وإعداد وثيقة حول معدل استهلاك المواد الكاشطة ، والتي يتم توقيعها من قبل مدير المؤسسة.

غالبًا ما يتم تشكيل قطعة العمل المعدنية باستخدام عجلات طحن كاشطة قبل أن تصبح منتجًا نهائيًا. يتم ذلك من أجل ضمان نعومة عالية للسطح.

نطاق تطبيق عجلات الطحن الكاشطة

لا يؤدي تلميع أي عناصر إلى جعلها أكثر جاذبية في المظهر فحسب ، بل غالبًا ما يكون أيضًا ضرورة من وجهة نظر فنية. في الحياة اليومية ، غالبًا ما تخضع عناصر العناصر الداخلية لهذه العملية ، وفي الإنتاج الصناعي - أجزاء من مختلف الآلات والأدوات الآلية وآليات أخرى.

بالنسبة للأجزاء المتحركة ، يعد التلميع أمرًا ضروريًا: يجب أن تكون الأجزاء الفردية مُجهزة جيدًا وتمليسها لتقليل الاحتكاك. وتجدر الإشارة إلى أن مجموعة متنوعة من المواد تخضع للطحن - المعادن والحجر والبلاستيك والخشب. أيضًا ، تُستخدم عجلات الكشط بنشاط في مجموعة متنوعة من آلات الشحذ.

يمكن أن تختلف عجلات الطحن في الشكل حيث يتم استخدامها لأغراض مختلفة. بالإضافة إلى تنعيم السطح ، غالبًا ما تحتاج الأجزاء المعدنية إلى التنظيف من الصدأ. يكاد يكون من المستحيل إنجاز هذه المهمة بدون دوائر خاصة. عن طريق المرفقات القابلة للإزالة للمطحنة ، يمكنك عمل الأخاديد والأخاديد متفاوتة التعقيد في مواد مختلفة ، بما في ذلك المعادن غير الحديدية وحجر الزينة والجدران الخرسانية والسبائك اللينة.

تحظى العجلات الكاشطة بشعبية كبيرة بين صائغي المجوهرات ، الذين يمثل تلميع المعادن الثمينة الجزء الرئيسي من عملهم. يستخدم حرفيو الأحجار الذين يعملون مع معادن الزينة والأحجار شبه الكريمة أيضًا الأداة المحددة.

هناك أنواع خاصة من ملحقات الطحن التي يتم تثبيتها على المثقاب. يتم استخدامها بنشاط أثناء أعمال الإصلاح أو التشطيب (على سبيل المثال ، لتنظيف سطح الجدران قبل وضع البلاط أو تطبيق مركبات التجصيص). بعض عجلات الطحن رائعة في إزالة الطلاء القديم من تركيبات السباكة ، وتنظيف الأنابيب من التآكل ، والوظائف الأخرى المماثلة.

أنواع عجلات الطحن

لمعالجة جزء بشكل صحيح ، من الضروري تحديد نوع الطحن. سيسمح لك ذلك بتحديد المرفقات الكاشطة الصحيحة. معايير الاختيار الرئيسية هي مادة قطعة العمل وطبيعة التأثير على سطحها.

لذلك ، يتم استخدام عجلات الطحن ذات المظهر الجانبي المستقيم أو الحلقي على نطاق واسع في الحياة اليومية وفي المعادن الصغيرة ، وعمليات الطحن التي يتم إجراؤها بواسطة سطحها النهائي. هذه الدوائر ذات صلة عند العمل بالزجاج والخزف والحجر (هنا يمكنك أيضًا استخدام فوهات مسطحة ذات أخدود واحد أو وجهين ، وهي مناسبة أيضًا عند تنفيذ أعمال التخشين).

الأكثر شيوعًا هي الدوائر المستدقة ، والتي يمكن أن تكون على الوجهين والمنتظمة. يمكن استخدامها لجميع الأعمال المذكورة أعلاه للمعالجة السطحية للأجزاء المستوية. أيضًا ، بمساعدتهم ، من الممكن عمل فترات راحة في أي مادة تقريبًا.

لمعالجة العديد من الأجزاء ، فإن أفضل الخيارات هي عجلة كوب طحن وقرص به ملحقات قرصية (غالبًا ما يكون لديهم ملحقات معدنية بالكامل وغبار ماسي). عجلة الكأس تشبه أداة التشكيل الجانبي المستقيمة مع تجويف مدبب. الفرق الرئيسي هو أن الوجه النهائي بزاوية قائمة على المستوى الجانبي.

نطاق عجلات الكشط حسب نوع المادة الكاشطة واسع بدرجة كافية. بالإضافة إلى طلاء الماس المذكور سابقًا ، يتم استخدام الموراندوم الكهربائي على نطاق واسع. بمساعدة الكهرومغناطيسي ، يتم صنع فوهات من قطعة واحدة. في أغلب الأحيان ليس لديهم قاعدة ونواة مضغوطة.

وهناك طلب أيضًا على عجلات مصنوعة من كربيد السيليكون. الأخير مقسم إلى نوعين: أسود وأخضر (الفوهات لها اللون المقابل). الأخضر أكثر هشاشة.

ينتمي Elbor إلى مواد كاشطة عالية القوة. تعتمد هذه المادة على نيتريد البورون المكعب. من حيث الخصائص التشغيلية ، فهي ليست أدنى من الماس ، بينما تتميز Elbor بمستوى أعلى من الاستقرار الحراري.

عجلات طحن من الكبريت والباكليت

للرش الماسي تكلفة عالية إلى حد ما ، لذلك يتم تطبيقه في طبقة رقيقة جدًا على قاعدة معدنية. يتم تشكيل عجلات جلخ ذات قوة أقل بطريقة مختلفة. غالبًا ما يتم استخدام تركيبة خزفية رابطة لهذا الغرض ، حيث تكون المكونات الرئيسية هي مواد ذات أصل غير عضوي (الكوارتز ، الطين ، إلخ). تُضاف هذه الروابط ، المطحونة بشدة ، أثناء تشكيل العجلة إلى المادة الكاشطة المحددة ، والتي تزود المنتج النهائي بصلابة متزايدة ، ولكن أيضًا هشًا مناسبًا.

هناك طلب كبير على فوهات الباكليت في السوق. يدينون باسمهم للحشو الرئيسي - الباكليت (الراتنج الصناعي). يعطي هذا الرابط مرونة للعجلة ونوعًا من المرونة ، ولكن في نفس الوقت ، تقل مقاومة التآكل نتيجة التثبيت الأضعف للحبوب (مقارنة بقاعدة خزفية صلبة).

من المهم ألا ننسى أن القاعدة الصلبة ذات الصلابة العالية يمكن أن تؤدي إلى ارتفاع درجة حرارة المعدن المطحون ، وبالتالي حرق سطح قطعة العمل. فوهات الباكليت خالية من هذا العيب. إنها أكثر ليونة ، لذلك فهي تسخن المعدن بشكل ضعيف للغاية ويمكنها الشحذ الذاتي عند تشكيل جزء.

عجلة الطحن المرتبطة بالكبريت هي أكثر نعومة. هنا ، عنصر الكشط الرئيسي هو المطاط الصناعي المعالج حرارياً. بمعنى آخر ، يتم استخدام الفلكنة في إنتاج مرفقات الطحن هذه ، والتي تنعكس في أسمائها. تعتبر عجلات الفلكانيت أكثر تكلفة من المواد الكاشطة الخزفية. ومع ذلك ، على الرغم من المرونة المتزايدة ، فإن متانتها تفوق الثناء.

اختيار عجلة الطحن

الشرط الرئيسي لفوهة جلخ يتعلق بصلابتها. يجب أن تكون صلابة الفوهة أعلى من صلابة قطعة العمل. في هذه الحالة ، من غير المرغوب فيه أن تكون هذه المعلمات مختلفة تمامًا ، وإلا فإن احتمال ارتفاع درجة حرارة السطح المعالج يزيد. يعد حجم الحبوب أحد أهم المعايير في اختيار المادة الكاشطة.

الأجزاء الخشنة من السيراميك أو الأقراص المطاطية غير مناسبة للعمل مع المواد اللينة. الحبوب الدقيقة مناسبة فقط للتلميع. في كثير من الأحيان ، يتم استخدام المواد الكاشطة الدقيقة على أقراص القطع والأقراص المعدنية. يمكن أن توفر عجلة الألياف سطحًا لامعًا. إذا كان طرفها أكثر نعومة من قطعة العمل ، فستكون نتيجة المعالجة جيدة ، لكن تآكل الأداة سيكون أيضًا قويًا جدًا.